一种超级复合耐磨钢板的制作方法

1.本实用新型涉及耐磨钢板技术领域,尤其涉及一种超级复合耐磨钢板。

背景技术:

2.磨损是机械设备最常见的破坏形式,任何设备都存在,尤其是存在相对滑动或挤压的表面。为抵抗磨损,提高设备使用寿命,目前普遍采用的是减少摩擦和提高钢铁材料自身耐磨性的设计方式。

3.减少摩擦的方法包括:在磨损表面开槽打孔并添加润滑脂、在基体中镶嵌固体润滑材料等,如轧钢机滑板、自润滑轴承,虽然解决了润滑问题,但需要在钢板磨损表面开孔、开槽,用于嵌入润滑材料或输入润滑剂,这样不仅会降低钢板承载力,更突出的问题是其不适合在磨损面与物料直接接触的工况下使用,如磨机鄂板、高炉受料口、铲齿等工况。

4.提高材料自身耐磨性的耐磨钢板有多种,包括:低合金高强度耐磨板(参见国家标准《工程机械用高强度耐磨钢板》gb/t24186-2009)、高锰耐磨钢板和渗层钢板等,前两种耐磨板是利用合金元素的淬透性,通过调质等热处理方法提高耐磨性,虽然其满足了冲击力不大的作业条件下的耐磨损需要,但由于低合金高强度耐磨钢中添加了mn、cr、ni等合金,不仅存在生产成本较高的问题,其耐磨性能也无法达到重要磨损零部件的需要,并且普遍存在表面粗糙、裂纹严重、承载力低、加工变形性能差等问题。经表面渗碳、渗氮、渗硼和碳氮共渗的耐磨钢板,虽然生产成本较低,但存在硬度层薄、耐磨性不高的问题。

5.综上所述,现有耐磨钢板均无法满足磨损面与物料直接接触等工况下超级耐磨性能的需要。

技术实现要素:

6.本实用新型提供了一种超级复合耐磨钢板,其结构新颖,制备方法简单,能够在降低耐磨钢板生产成本的同时,提高产品的自润滑性和耐磨性能,满足高端特种装备的需要。

7.为了达到上述目的,本实用新型采用以下技术方案实现:

8.一种超级复合耐磨钢板,所述钢板的耐磨表面为平面或网格状表面,所述网格状表面由纵横交错的凸出表面和凹槽表面组成;所述平面或凸出表面具有金刚石钢耐磨层,金刚石钢耐磨层与基体之间冶金结合;所述凹槽表面不做处理或者设有自润滑石墨钢层,自润滑石墨钢层与基体之间为冶金结合;所述金刚石耐磨层与自润滑石墨钢层为冶金结合。

9.所述金刚石钢耐磨层与基体之间冶金结合,是采用激光或等离子器将金刚石钢粉末或金刚石板全部或部分熔化,使其与基体熔合,或者是金刚石板与基体轧制结合或焊合;金刚石钢耐磨层的厚度为0.1~13mm,硬度为hrc30~79;金刚石钢耐磨层中金刚石的质量分数为0.008%~5%。

10.所述自润滑石墨钢层是采用激光或等离子器将由石墨钢粉末或石墨钢板熔化,使其与基体、金刚石钢耐磨层冶金结合;所述自润滑石墨钢层的厚度为1~15mm;无润滑的静

摩擦系数为0.06~0.12,自润滑石墨钢层中石墨的质量分数为0.02%~8%。

11.所述钢板的耐磨表面为平直表面或曲面。

12.所述凸出表面的面积占耐磨表面面积的75%~100%;凹槽表面的面积占耐磨表面面积的0%~25%,凸出表面与凹槽表面的高度差为0~2mm。

13.所述钢板的基体为铸钢板或轧制钢板,为普碳钢板或合金钢板。

14.所述金刚石钢粉末或金刚石钢板由金刚石钢制成,所述金刚石钢是采用熔炼法或共渗法将金刚石弥散到钢基体内制成的特殊钢。

15.所述石墨钢粉末或石墨钢板由石墨钢制成,所述石墨钢是采用熔炼法或共渗法将石墨弥散到钢基体内制成的特殊钢。

16.与现有技术相比,本实用新型的有益效果是:

17.1)本实用新型所述超级复合耐磨钢板结构新颖,制备方法简单,能够在降低耐磨钢板生产成本的同时,提高产品的自润滑性和耐磨性能,满足高端特种装备的需要;

18.2)本实用新型所述超级复合耐磨钢板可制成各种形状或制成各种工具、机械零部件,其上的金刚石钢耐磨层用于阻挡并碾压物料,承受主要摩擦力和冲击力,展现耐磨性;自润滑石墨钢层承受次要摩擦力和冲击力,并通过物料对凸出表面润滑,展现自润滑性,使自润滑复合耐磨钢板展现出超级耐磨性能;

19.3)与通过加入合金元素提高耐磨性的耐磨钢板相比,能够最大限度节省贵重金属,进一步降低了耐磨钢板的生产成本;

20.4)将石墨钢与金刚石钢结合,有效提高了产品的自润滑性和耐磨性并保持基体金属的良好性能;

21.5)表面硬度高,耐磨性好,满足磨损面与物料直接接触等工况下的超级耐磨需要;

22.6)产品广泛用于矿山机械、采掘机械、工程机械、冶金机械、轨道交通设备等高端装备领域。

附图说明

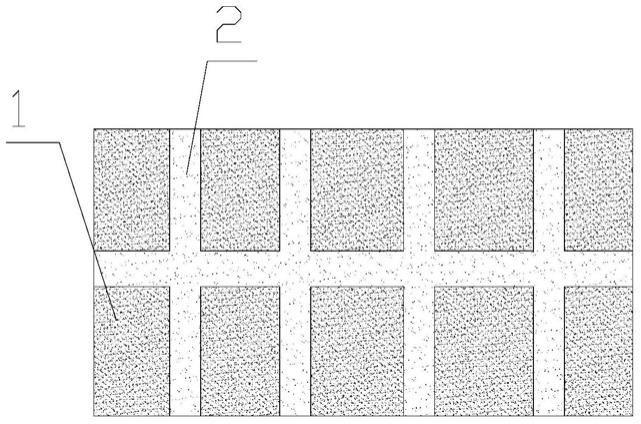

23.图1a是本实用新型实施例1所述超级复合耐磨钢板的主视图。

24.图1b是图1a的前视图。

25.图2a是本实用新型实施例2所述超级复合耐磨钢板的主视图。

26.图2b是图2a的前视图。

27.图中:1.金刚石钢耐磨层 2.自润滑石墨钢层 3.基体 4.冶金结合面

具体实施方式

28.下面结合附图对本实用新型的具体实施方式作进一步说明:

29.如图1a-图2b所示,本实用新型所述一种超级复合耐磨钢板,所述钢板的耐磨表面为平面或网格状表面,所述网格状表面由纵横交错的凸出表面和凹槽表面组成;所述平面或凸出表面具有金刚石钢耐磨层1,金刚石钢耐磨层1与基体3之间冶金结合;所述凹槽表面不做处理或者设有自润滑石墨钢层2,自润滑石墨钢层2与基体3之间为冶金结合;所述金刚石耐磨层1与自润滑石墨钢层2为冶金结合。

30.所述金刚石钢耐磨层1与基体3之间冶金结合,是采用激光或等离子器将金刚石钢

粉末或金刚石板全部或部分熔化,使其与基体3熔合,或者是金刚石板与基体轧制结合或焊合;金刚石钢耐磨层1的厚度为0.1~13mm,硬度为hrc30~79;金刚石钢耐磨层1中金刚石的质量分数为0.008%~5%。

31.所述自润滑石墨钢层2是采用激光或等离子器将由石墨钢粉末或石墨钢板熔化,使其与基体3、金刚石钢耐磨层1冶金结合;所述自润滑石墨钢层2的厚度为1~15mm;无润滑的静摩擦系数为0.06~0.12,自润滑石墨钢层2中石墨的质量分数为0.02%~8%。

32.所述钢板的耐磨表面为平直表面或曲面。

33.所述凸出表面的面积占耐磨表面面积的75%~100%;凹槽表面的面积占耐磨表面面积的0%~25%,凸出表面与凹槽表面的高度差为0~2mm。

34.所述钢板的基体为铸钢板或轧制钢板,为普碳钢板或合金钢板。

35.所述金刚石钢粉末或金刚石钢板由金刚石钢制成,所述金刚石钢是采用熔炼法或共渗法将金刚石弥散到钢基体内制成的特殊钢。

36.所述石墨钢粉末或石墨钢板由石墨钢制成,所述石墨钢是采用熔炼法或共渗法将石墨弥散到钢基体内制成的特殊钢。

37.本实用新型所述一种超级复合耐磨钢板的制备方法如下:

38.1)对钢板进行打磨,清除表面污物,进行必要的加工;

39.2)在钢板表面或待制备凸出表面的位置铺设一层金刚石钢粉末或金刚石板,用激光器或等离子器将金刚石粉末或金刚石板熔化,制成金刚石钢耐磨层,每次铺层厚度0.1~3mm,可铺熔多次,直到达到设计厚度为止。

40.3)在钢板待制备凹槽表面的位置铺上石墨钢粉末或石墨钢板,用激光器或等离子器将石墨钢粉末或石墨钢板熔化,制成自润滑石墨钢层,每次铺层厚度0.9~3mm,可铺熔多次,直到达到设计厚度为止;

41.超级复合耐磨钢板即制备完成后,根据需要对超级复合耐磨钢板进行热处理或表面修磨,进行切割,弯曲加工制成各种超级耐磨件。

42.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。下述实施例中所用方法如无特别说明均为常规方法。

43.【实施例1】

44.如图1a、图1b所示,本实施例中,用于制备超级复合耐磨钢板的基体为q235钢板;钢板长1000mm,宽300mm,厚16mm。制成的超级复合耐磨钢板长1000mm,宽300mm,厚20mm。

45.本实施例中,钢板为矩形平板状,上表面为耐磨表面,且具有网格形状,网格由凸出表面和凹槽表面组成;所述凸出表面设金刚石钢耐磨层1,金刚石钢耐磨层1通过冶金界面4与基体3相连;凹槽表面设有自润滑石墨钢层2,通过冶金界面4与基体3相连;凸出表面和凹槽表面之间为冶金结合。

46.本实施例中,凸出表面的面积占磨损表面面积的78%;凹槽表面的面积占磨损表面面积的22%,凸出表面与凹槽表面的高度差为0.03mm。

47.金刚石钢耐磨层的厚度为2.2mm,硬度为hrc73,其中金刚石的质量分数为0.09%,层内各点化学成分和硬度均相同。

48.自润滑石墨钢层的厚度为3.97mm;无润滑的静摩擦系数为0.08,石墨的质量分数

为0.5%,层内各点石墨含量和摩擦系数均相同。

49.本实施例中,超级复合耐磨钢板的制备方法如下:

50.1)对基体钢板进行打磨,清除表面污物;

51.2)在基体钢板待制备凸出表面的部位铺设一层金刚石钢粉末,采用激光器将金刚石钢粉末熔化,制成金刚石钢耐磨层;熔化一层后铺设下一层,每次铺层厚度2.1mm,共铺2层分2次熔化,达到设计厚度2.2mm。

52.3)在钢板待制备凹槽表面的部位铺设一层石墨钢粉末,采用激光器将石墨钢粉末熔化,制成自润滑石墨钢层,熔化一层后铺设下一层,每次铺层厚度2.1mm,共铺3层分3次熔化,达到设计厚度3.97mm。

53.对制备得到的超级复合耐磨钢板进行淬火+中温回火处理,然后进行切割和焊接加工,制成铲车铲齿;与采用普通耐磨钢的铲车铲齿相比,使用寿命提高2.5倍。

54.【实施例2】

55.如图2a、图2b所示,本实施例中,用于制备超级复合耐磨钢板的基体为q355b弧形钢板;弧形钢板长720mm,宽450mm,厚45mm。制成的超级复合耐磨钢板长720mm,宽450mm,厚52mm。

56.本实施例中,弧形钢板的上表面为耐磨表面,且具有一个椭圆形网格;椭圆形网格由凸出表面和凹槽表面组成;所述凸出表面为金刚石钢耐磨层1,通过冶金界面4与基体3相连;凹槽表面具有自润滑石墨钢层,通过冶金界面4与基体3相连;凸出表面和凹槽表面之间为冶金结合。

57.本实施例中,凸出表面的面积占磨损表面面积的92%;凹槽表面的面积占磨损表面面积的8%,凸出表面与凹槽表面的高度差为1.5mm。

58.金刚石钢耐磨层的厚度为5mm,硬度为hrc74,其中金刚石的质量分数为0.08%,层内各点化学成分和硬度均相同。

59.自润滑石墨钢层的厚度为5.5mm;无润滑的静摩擦系数为0.06,石墨的质量分数为0.9%,层内各点石墨含量和摩擦系数均相同。

60.本实施例中,超级复合耐磨钢板的制备方法如下:

61.1)对基体钢板进行打磨,清除表面污物后弯弧;

62.2)在弧形钢板待制备凸出表面的部位铺设一层金刚石钢板,采用等离子器将金刚石钢板熔化,制成金刚石钢耐磨层1;熔化一层后铺设下一层,每次铺层厚度3.1mm,共铺2层分2次熔化,达到设计厚度5mm。

63.3)在钢板待制备凹槽表面的部位铺设一层石墨钢板,采用等离子器将石墨钢板熔化,制成自润滑石墨钢层2,熔化一层后铺设下一层,每次铺层厚度3.4mm,共铺2层分2次熔化,达到设计厚度5.5mm。

64.对制备得到的超级复合耐磨钢板进行表面打磨,然后进行钻孔加工制成岩石破碎机立磨衬板;与采用高锰钢板的岩石破碎机立磨衬板相比,使用寿命提高2.3倍。

65.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1