一种运载火箭底部防热结构及运载火箭的制作方法

1.本实用新型涉及运载火箭技术领域,具体涉及一种运载火箭底部防热结构及运载火箭。

背景技术:

2.运载火箭在点火发射及飞行过程中,其尾段底部的热环境非常复杂。例如,在运载火箭起飞时,发动机喷流与发射台的干扰会产生火箭底部回流加热和对发射台的喷流冲击加热;低空飞行时,除一级喷流辐射加热外,还可能出现富油涡轮排气复燃引起的底部加热;高空飞行时,多喷管喷流相互干扰容易引起底部回流加热。

3.因此,为了降低箭体底部尾段舱内的温度,需要对箭体尾段底部进行有效的热防护。目前,大部分运载火箭对尾段底部的热防护采用防热板结构,但由于防热板材质坚硬不易变形,在发动机多级并联的结构形式中阻碍发动机喷管的摆动。

4.因此,为了适应发动机多级并联以及每个发动机喷管的摆动包络,亟需一种适应性强且结构精简的防热结构。

技术实现要素:

5.针对相关技术中的上述技术问题,本实用新型提出一种运载火箭底部防热结构,其结合前期仿真结果分析优化结构布局与结构后,可以适用于发动机单级或多级并联后喷管的最大运动包络,且本实用新型的防热结构采用模块化生产、对接的形式,可以保证防热板毫无干涉的套入发动机喷管并设置于箭体尾段底部。

6.本实用新型的一个方面提供了一种运载火箭底部防热结构。该防热结构包括防热板和防热裙,所述防热板一面设置于箭体尾段底部,另一面用于隔离火焰喷流和富油涡轮排气复燃引起的加热。所述防热板还具有贯穿其厚度方向两侧的防热板开口,所述防热裙与防热板开口的尺寸匹配设置,以将所述防热板开口完全覆盖并实现对发动机喷管部分热量的阻断。其中,所述防热裙具有第一通道,所述第一通道用于供发动机喷管的一端穿过,并通过所述防热裙与所述防热板将发动机喷管隔离于箭体之外,以对箭体尾段底部进行热防护。

7.在一个实施例中,所述防热裙还具有与发动机涡轮泵的排气管适应性设置的第二通道,所述第二通道用于供排气管穿过,并通过所述防热裙使排气管与发动机喷管隔离设置,保证在火箭点火发射过程中,排气管可以安全避开发动机喷管。

8.在一个实施例中,所述防热板具有与发动机数量和位置对应的防热板开口及防热裙。例如,当运载火箭并联设置两个发动机时,喷管也具有两个,相应地,根据发动机喷管的位置对应设置两个发动机开口,并在每个发动机开口处覆盖设置防热裙,以实现对每个发动机喷管的热量阻隔。

9.在一个实施例中,为适应四台发动机及喷管的装配需要,所述防热板由分布于四个象限内的直角扇形防热板组成,每个直角扇形防热板分别设有与对应发动机适配的所述

防热板开口和所述防热裙。其中,每个象限内的直角扇形防热板可以分别独立设置,并通过对接形式组装为与火箭尾段底部匹配的防热板组合。

10.在一个实施例中,每个象限内的直角扇形防热板由两个半块防热板对接组成。其中,所述半块防热板具有与其他半块防热板对接的第一对接面和第二对接面,所述第一对接面在其长度方向上设有插头,所述第二对接面在其长度方向上设有与所述插头配合对接的插槽。通过将八个半块防热板的所述插头与所述插槽依次对接,组成与箭体尾段底部适配的防热板,提升了装配可操作性,同时也便于防热板的模块化生产和装配,还可以有效抑制防热板的受热变形。

11.在一个实施例中,所述防热板开口适应发动机喷管的最大运动包络设置,以避免干涉发动机喷管的摆动。

12.在一个实施例中,所述防热板开口设置为以适应发动机喷管的最大运动包络的基础上再增加50mm至100mm,以适应所述防热裙的压缩量。

13.在一个实施例中,根据仿真实验得到最优方案为将所述防热板开口设置为以适应发动机喷管的最大运动包络的基础上再增加80mm。

14.在一个实施例中,所述防热裙通过压环压紧至所述防热板开口边沿后利用螺钉进行固定,以增加所述防热裙与所述防热板之间的隔热密封性。

15.本实用新型的另一个方面提供了一种运载火箭。该运载火箭包括上述实施例中任一项所述的运载火箭底部防热结构。发动机喷管与所述防热裙第一通道适配的位置设有第一固定环,所述防热裙设置第一通道的边沿一面置于第一固定环,另一面通过第一压片进行压紧并利用螺钉进行固定密封。排气管与所述防热裙第二通道适配的位置设有第二固定环,所述防热裙设置第二通道的边沿一面置于第二固定环,另一面通过第二压片进行压紧并利用螺钉进行固定密封。

16.本实用新型提供的一种运载火箭底部防热结构及运载火箭,适应发动机喷管的最大运动包络设置防热板开口及防热裙,将发动机喷管产生的热流有效的隔离隔热,本实用新型还进一步优化了防热结构的整体结构和布局,使防热结构具备模块化生产的条件,可有效降低生产成本,大幅缩短生产周期,使防热结构的可操做性得到提升,简化了防热结构的装配时间。

17.在阅读具体实施方式并且在查看附图之后,本领域的技术人员将认识到另外的特征和优点。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

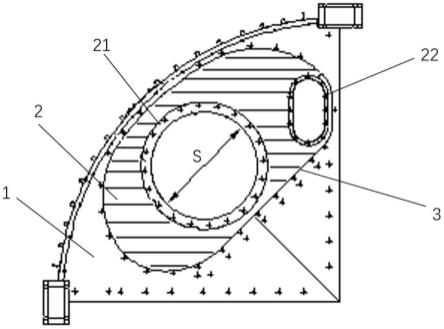

19.图1是本实用新型实施例的运载火箭底部防热结构的结构示意图。

20.图2是本实用新型实施例的运载火箭底部防热结构的一种实施例的结构示意图。

具体实施方式

21.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。诸如“下面”、“下方”、“在

…

下”、“低”、“上方”、“在

…

上”、“高”等的空间关系术语用于使描述方便,以解释一个元件相对于第二元件的定位,表示除了与图中示出的那些取向不同的取向以外,这些术语旨在涵盖器件的不同取向。另外,例如“一个元件在另一个元件上/下”可以表示两个元件直接接触,也可以表示两个元件之间还具有其他元件。此外,诸如“第一”、“第二”等的术语也用于描述各个元件、区、部分等,并且不应被当作限制。类似的术语在描述通篇中表示类似的元件。

22.本实用新型的一个方面提供了一种运载火箭底部防热结构。

23.参见图1,该运载火箭底部防热结构包括防热板1和防热裙2。防热板1一面设置于箭体尾段底部,另一面用于隔离火焰喷流和富油涡轮排气复燃引起的加热。防热板1还具有贯穿其厚度方向两侧的防热板开口3,防热板开口3安全避开发动机主喷管摆动的最大运动包络,防热裙2余量设置于防热板开口3,以适应发动机喷管的最大摆动。防热裙2与防热板开口3匹配设置,以利用防热裙2将防热板开口3完全覆盖并实现对发动机喷管喷出的热量的阻断与隔热。其中,防热裙2具有第一通道21,第一通道21用于供发动机喷管的一端穿过,并通过防热裙2与防热板1同时将发动机喷管隔离于箭体之外,从而利用本实施例的防热结构实现对箭体尾段底部的热防护。

24.其中,防热板及防热裙的厚度可以根据运载火箭防热需求及发动机喷管的喷流强度适应性设置。可以根据前期的仿真试验得到箭体底部不同位置的受热强度,再根据仿真结果设计防热板的结构及厚度。例如,受热程度较强的位置防热板可以相应设置的较厚,受热程度较弱的位置防热板可以相应设置的偏薄,如此,既可以保证箭体底部得到有效的热防护,又可以在一定程度上减轻箭体的总重,还可以节省生产材料及生产成本。

25.本实用新型实施例的运载火箭底部防热结构,通过设置与发动机喷管最大运动包络相适应的防热板开口,满足了发动机喷管的摆动。通过在防热板开口处覆盖设置防热裙,实现了在满足发动机喷管摆动的情况下,还可以同时利用防热板与防热裙对箭体底部进行有效的热防护。

26.在一个实施例中,防热裙2还具有与发动机涡轮泵的排气管适应性设置的第二通道22。第二通道22用于供排气管穿过,并通过防热裙2使排气管与发动机喷管隔离设置,保证在火箭点火发射过程中,排气管可以安全的避开发动机喷管。

27.本实用新型实施例的运载火箭底部防热结构,通过对防热结构布局的优化,使涡轮泵排气管与发动机喷管间隔设置,以有效避免长圆形涡轮泵排气管对发动机喷管摆动过程中产生阻碍。

28.或者,可以根据涡轮泵排气管的位置及规格尺寸适应性设置于防热板,能够有效避开发动机喷管的摆动即可。

29.在一个实施例中,为了增加防热结构的应用场景,可以根据发动机配置的实际情况对应设置防热结构,使防热板具有与发动机数量和位置对应的防热板开口及防热裙。例如,当运载火箭并联设置两个发动机时,喷管也具有两个,则需要根据发动机喷管的位置对应设置两个防热板开口,并在每个防热板开口处覆盖设置防热裙,以实现对每个发动机喷管的热量阻隔。例如,当运载火箭并联设置四个发动机时,喷管也具有四个,则需要根据发

动机喷管的位置对应设置四个防热板开口,并在每个防热板开口处覆盖设置防热裙,以实现对每个发动机喷管的热量阻隔。

30.具体地,继续参见图1,为适应四台发动机及对应喷管的装配及组合防热需要,防热板由分布于四个象限内的直角扇形防热板(如图1)组成,每个直角扇形防热板分别设有与对应发动机适配的防热板开口3和防热裙2。其中,发动机喷管的摆动方向为s,摆动角度为

±8°

,根据该发动机喷管的最大运动包络适应性设置防热板开口的尺寸,保证发动机喷管可以安全无干涉地在防热板开口内完成摆动。其中,每个象限内的直角扇形防热板可以分别独立设置,并通过对接形式组装为与火箭尾段底部匹配的防热板。

31.为了保证火箭底部的温度维持在安全范围内,可以适应地设置防热板和防热裙的厚度。

32.本实用新型实施例的火箭底部防热结构适用于发动机四级并联结构形式的运载火箭,其中每个象限内的防热板开口适应相应象限内的发动机喷管设置,保证每个发动机喷管均可以实现无干涉的最大摆动。

33.在上述实施例中,可以根据发动机喷管摆角适应性设置防热板开口的大小及方向。

34.同时参见图1和图2,在一个实施例中,每个象限内的直角扇形防热板由两个半块防热板对接组成。其中,每个半块防热板具有与其他半块防热板对接的第一对接面和第二对接面,第一对接面在其长度方向上设有插头,第二对接面在其长度方向上设有与插头配合对接的插槽。通过将八个半块防热板的插头与插槽依次对接,组成与箭体尾段底部适配的防热板组合(如图2)。进一步地,为了增加防热板的连接密封性,可以利用辅助工具将其防热板进行紧固。例如,可以沿防热板的外围将多个半块防热板进行辅助绑紧固定,再对防热板的对接缝隙位置涂抹防热涂层,使防热结构的防热性能及阻隔性能得到显著提升。

35.本实用新型实施例的防热结构,防热板组合分为八个半块防热板,半块防热板之间采用对接形式,实现了针对四机并联的防热板组合的模块化生产。安装过程中,可以以某一象限为起始点,顺时针或者逆时针依次将八个半块防热板对接并进行安装,完成与箭体尾段底部的装配。

36.继续参见图1,在上述实施例中,为避免干涉发动机喷管的摆动,防热板开口3适应发动机喷管的最大运动包络设置。

37.或者,可以将防热板开口3设置为以适应发动机喷管的最大运动包络的基础上再增加50mm至100mm,以适应防热裙2的压缩量。

38.根据前期仿真结果分析,在发动机四级并联结构形式的运载火箭中,防热板开口3在安全避开主喷管切向摆动

±8°

的运动包络的基础上多留出80mm的间隙,以此来保证本实施例中运载火箭的防热裙压2缩量。

39.本实用新型实施例的防热结构,通过在防热板开口适应发动机喷管最大运动包络设置的情况下,适当增加防热板开口尺寸,保证在发动机喷管的最大摆动幅度下,防热裙仍然具有压缩余量,可以有效防止防热裙被发动机喷管外壁过度挤压失去效力。

40.在上述实施例中,为了充分适应发动机喷管的摆动,可以将防热裙余量设置于防热板(即防热裙的边沿被固定后,防热裙在发动机喷管的摆动方向具有被拉伸余量,也就是说防热裙不处于拉紧状态),避免防热裙限制发动机喷管的摆动。进一步地,为了增加防热

裙与防热板之间的隔热密封性,可以将防热裙通过压环压紧至防热板开口边沿后,再利用多枚螺钉进行间隔固定,保证压环将防热裙完全压紧至防热板,以实现防热板与防热裙的完全密封连接。

41.本实用新型的另一个方面提供了一种运载火箭。该运载火箭包括上述实施例中任一项所述的运载火箭底部防热结构。发动机喷管与所述防热裙第一通道适配的位置设有第一固定环,所述防热裙设置第一通道的边沿一面置于第一固定环,另一面通过第一压片将其压紧至第一固定环,并利用螺钉进行固定密封,进而实现喷管与第一通道的密封连接。排气管与防热裙第二通道适配的位置设有第二固定环,防热裙设置第二通道的边沿一面置于第二固定环,另一面通过第二压片将其压紧至第二固定环,并利用螺钉进行固定密封,进而实现配气管与第二通道的密封连接。

42.本实用新型的上述实施例可以彼此组合,且具有相应的技术效果。

43.本实用新型提供的运载火箭底部防热结构及运载火箭,适应发动机喷管的最大运动包络设置防热板开口及防热裙,将发动机喷管产生的热流有效的隔离隔热,本实用新型还进一步优化了防热结构的整体结构和布局,使防热结构具备模块化生产的条件,可有效降低生产成本,大幅缩短生产周期,使防热结构的可操做性得到提升,简化了防热结构的装配过程,节省了装配时间。

44.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1