一种高强度高刚性轻量化行李箱盖板基材的制作方法

1.本实用新型涉及汽车行李箱盖板或者搁物板。

背景技术:

2.行李箱盖板也叫汽车备胎盖板,安装于后行李箱遮挡备胎或随车工具,上部实现放置物品,并实现开闭功能,下部实现放置备胎或随车工具。

3.制备行李箱盖板或者搁物板时,一般是对基材采用热压成型工艺,热压时加热控制温度在120

±

10℃,模压压力设定在15-20mpa,保压时间为80

±

10秒。基材一般包括中心的蜂窝纸芯支撑层,在蜂窝纸芯支撑层上下表面具有玻璃纤维毡增强层,蜂窝纸芯和玻璃纤维毡增强层上具有喷涂的聚氨酯。

4.行李箱盖板的设计需要具有良好的承载性能。行李箱盖板的装配设计一般是和后行李箱左右侧围护板及行李箱后门槛搭接,搭接量一般为10-25mm,中部和后排座椅也会与行李箱盖板搭接支撑。然而为了追求行李箱空间的最优化设计,现在越来越多的车型设计行李箱盖板下部是没有备胎支撑的,与后排座椅匹配也多是软接触,此时相当于行李箱盖板只有3条边搭接,其他全部悬空,这就对行李箱盖板的刚性要求非常高。并且行李箱盖板的厚度由于设计匹配以及成本的原因一般在10-20mm范围内。

5.以某车型为例,该行李箱前盖板长宽尺寸为1000mm*400mm*17mm,在常温条件下,承载要求为:产品下部支撑模拟实车环境状态(左右两边20mm范围支撑,其他部位均悬空),在靠近长边50mm的测试点选择直径为50mm的圆施加200n的力,要求盖板变形量≤3.5mm。

6.为了达到该较小的变形量,在规定的设计厚度前提下通过现有工艺提高强度和刚性的方式一般是增加蜂窝纸芯的克重,或用瓦楞纸芯代替,还有就是增加玻璃纤维毡的克重和聚氨酯喷涂量。然而通过以上手段制品的强度和刚性会有很大的提升,但同时制品的重量以及成本也大大增加。

7.产品厚度的增加是行李箱盖板增加刚性的最有效的方法,但是由于产品厚度是行李箱周边件的匹配决定的,如果改变厚度将导致整个行李箱与之匹配的部件都要发生变化,所以往往不会采取这样的方式。

8.目前客户对于行李箱盖板轻量化的要求越来越高,对于承载的要求也越来越高,这就使得现有结构难以满足行李箱盖板承载设计要求。

技术实现要素:

9.本实用新型的目的是提供一种高强度高刚性轻量化行李箱盖板基材,以该基材制备的行李箱盖板载重大、变形小。

10.为达到上述目的,本实用新型的高强度高刚性轻量化行李箱盖板基材,包括中心的纸芯支撑层,在纸芯支撑层上下表面具有玻璃纤维毡增强层,纸芯支撑层和玻璃纤维毡增强层上具有喷涂的聚氨酯,两根截面均为长方形、且侧面相接触的金属管嵌入其中的一个玻璃纤维毡增强层和与该玻璃纤维毡增强层接触的纸芯支撑层内,金属管高度小于一个

玻璃纤维毡增强层和纸芯支撑层的厚度和。

11.上述的高强度高刚性轻量化行李箱盖板基材,金属管延伸到玻璃纤维毡增强层和纸芯支撑层的两端。

12.上述的高强度高刚性轻量化行李箱盖板基材,金属管为壁厚1-2mm、高度10-15mm、宽度15-25mm的不锈钢管。

13.上述的高强度高刚性轻量化行李箱盖板基材,聚氨酯的单面喷涂量一般为 350-500g/m2。

14.上述的高强度高刚性轻量化行李箱盖板基材,玻璃纤维毡的克重为300-800g/m2。

15.上述的高强度高刚性轻量化行李箱盖板基材,纸芯支撑层为蜂窝纸芯增强层或瓦楞纸芯增强层。

16.本实用新型的有益效果:一种高强度高刚性轻量化行李箱盖板是利用蜂窝纸芯做支撑,上下两面用玻璃纤维毡做增强材料,在基材内预埋金属管,采用聚氨酯喷涂粘结基于常规的热压工艺制造的新型三明治复合材料,具有超高强度、高尺寸稳定性、低voc、灵活的设计自由度、兼具优良的隔音,可以应用于汽车行李箱盖板、天窗板、衣帽架的制造。

附图说明

17.图1是高强度高刚性轻量化行李箱盖板基材(有两根并排的金属管)的示意图;

18.图2是图1的俯视图。

具体实施方式

19.参见图1、2所示的高强度高刚性轻量化行李箱盖板基材,从上到下,依次材料组合是:玻璃纤维毡增强层1、纸芯支撑层(蜂窝纸芯支撑层,瓦楞纸芯支撑层)2、玻璃纤维毡增强层1,两根并排的金属管3或一根金属管3嵌入上面的玻璃纤维毡增强层和纸芯支撑层内,金属管高度小于上面的玻璃纤维毡增强层和纸芯支撑层的厚度和。

20.把拉伸烘干好的纸芯支撑层上下表面铺设玻璃纤维毡增强层进行聚氨酯喷涂,最后送入预埋有金属管的成型模具热压成型冲切制得成品。

21.骨架成型的具体实施方式为:

22.1、在成型模具内对应位置定位预埋规定型号尺寸的金属管。

23.2、纸芯支撑层通过纸芯拉伸机设定温度在100

±

10℃,拉伸速度在2m/min,拉伸烘干定型,按所需尺寸裁断。

24.3、在制得的纸芯支撑层上下两层铺设短切玻璃纤维毡增强层,玻璃纤维毡增强层的克重根据制品的强度要求一般选用为550-600g/m2。

25.4、铺设好玻璃纤维毡增强层的纸芯支撑层,通过装置六轴机器人抓取,送入喷涂房内对其上下两面,按编程的轨迹进行喷涂聚氨酯,喷涂流量一般设定在35-50g/s,单面喷涂量一般为400-420g/m2,喷涂完后由机器人送入定位预埋有金属管的产品模具内进行模压,模具通过油加热控制温度在120

±

10℃,模压压力设定在15-20mpa,保压时间为80

±

10秒。再经后续的裁切等最终得到高强度高刚性轻量化行李箱盖板,按背景技术中描述的方法进行测试,结果如下。

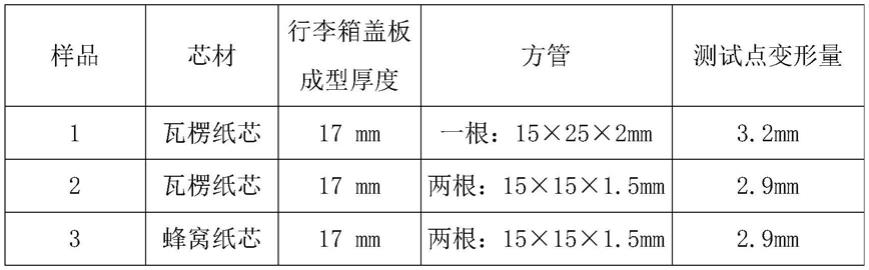

[0026][0027]

通过测试我们发现,1号样品在采用了一根15

×

25

×

2mm的方管,测试点的承载性能已经很好。2号样品采用2根15

×

15

×

1.5mm的方管,3号样品将2号样品的芯材改为蜂窝纸芯,产品重量得到减轻,同时承载性能优秀。

[0028]

高强度高刚性轻量化行李箱盖板具有高载荷、隔音减震性能优的工艺结构,该结构成功运用“三明治”结构的力学性能特点,充分发挥了金属管对板材刚性的增加的优势,最大程度的降低了产品的重量。

技术特征:

1.一种高强度高刚性轻量化行李箱盖板基材,其特征是:包括中心的纸芯支撑层,在纸芯支撑层上下表面具有玻璃纤维毡增强层,纸芯支撑层和玻璃纤维毡增强层上具有喷涂的聚氨酯,两根截面均为长方形、且侧面相接触的金属管嵌入其中的一个玻璃纤维毡增强层和与该玻璃纤维毡增强层接触的纸芯支撑层内,金属管高度小于一个玻璃纤维毡增强层和纸芯支撑层的厚度和。2.如权利要求1所述的高强度高刚性轻量化行李箱盖板基材,其特征是:金属管延伸到玻璃纤维毡增强层和纸芯支撑层的两端。3.如权利要求1所述的高强度高刚性轻量化行李箱盖板基材,其特征是:金属管为壁厚1-2mm、高度10-15mm、宽度15-30mm的不锈钢管。4.如权利要求1所述的高强度高刚性轻量化行李箱盖板基材,其特征是:玻璃纤维毡的克重为300-800g/m2。5.如权利要求1所述的高强度高刚性轻量化行李箱盖板基材,其特征是:纸芯支撑层为蜂窝纸芯增强层或瓦楞纸芯增强层。

技术总结

本实用新型提供一种高强度高刚性轻量化行李箱盖板基材,以该基材制备的行李箱盖板载重大、变形小。它包括中心的纸芯支撑层,在纸芯支撑层上下表面具有玻璃纤维毡增强层,纸芯支撑层和玻璃纤维毡增强层上具有喷涂的聚氨酯,两根截面均为长方形、且侧面相接触的金属管嵌入其中的一个玻璃纤维毡增强层和与该玻璃纤维毡增强层接触的纸芯支撑层内,金属管高度小于一个玻璃纤维毡增强层和纸芯支撑层的厚度和。和。和。

技术研发人员:李国铭

受保护的技术使用者:溧阳市山湖实业有限公司

技术研发日:2021.04.20

技术公布日:2022/5/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1