一体化小型反应堆的非能动余热排出装置的制作方法

1.本实用新型涉及小型反应堆余热排出装置技术领域,具体地说是一种一体化小型反应堆的非能动余热排出装置。

背景技术:

2.电功率小于300mw的一体化小型堆将堆芯、稳压器、换热器和相关管道阀门部件设计在压力容器内,其具有安全性高、经济性好和应用灵活性的优点。安全性方面,一体化小型堆将所有设备设计在压力容器内,从设计上防止了反应堆回路大中破口失水事故的发生,降低了发生严重事故几率和堆芯熔化概率。同时一体化反应堆的设计缩短了一回路流程、降低了流动阻力,所以具有较强的自然循环能力,提高了反应堆固有安全性。经济性方面,一体化反应堆减少了回路管线建造材料,同时减少了反应堆中一些冗余安全设施的成本,大幅降低了反应堆建造及组装时间,节约了大量人力成本。此外,由于体积小、移动方便,一体化小型堆除可被用于核电站发电外,还可用于城市区域供热、海水淡化、海底勘探、工业用汽和制氢、移动核动力及其他热能利用等。

3.反应堆正常运行时,通过蒸汽发生器,以下简称sg,带出堆芯裂变释热,从而保证电厂正常运行。如发生丧失主给水事故后,sg带热能力有限,堆芯释热与sg带热失配,此时如无有效的排热系统替代sg,堆芯热量将无法导出。基于sg一旦不可用,堆芯热量无法经由sg导出,如无热量导出途径,反应堆一回路将不断升温升压,堆芯将不断恶化。因此,在电厂安全系统中配置堆芯余热排出系统尤为必要,以导出堆芯衰变热,防止堆芯恶化并发展为严重事故,福岛事故的教训更证明了这一点。

4.传统核电厂中采用能动的余热排出系统带出堆芯衰变热,这一类能动系统严重依赖于外部动力,而一旦外部动力不可用,堆芯余热将无法持续被带出,如无后备措施,电厂最终将发展为严重事故,甚至造成大量放射性释放危害。

5.福岛事故发生后,非能动技术以其安全性、可靠性、经济性受到越来越多的关注,该技术不依靠力、功率或者信号、人工操作等外部输入,它们的效果取决于如重力、自然对流、热传导等的自然物理规律,以及包括材料属性在内的固有特性,或者系统内的能量,如化学反应、衰变热等。非能动系统的应用,使系统处于失效安全状态,提高了系统的安全性,使堆芯熔化的概率降低1至2个数量级。

技术实现要素:

6.本实用新型的目的是将非能动的设计理念应用于一体化全自然循环小型堆,提供一种堆芯余热排出装置,利用装置环路内回路式的汽化及冷凝带出堆芯余热,并将电厂带至安全状态。

7.为实现上述目的,设计一种一体化小型反应堆的非能动余热排出装置,包括安全壳、设在安全壳内的压力容器、设在压力容器内的堆芯,其特征在于:

8.还包括设在压力容器内的若干蒸汽发生器、位于压力容器内且设于每个蒸汽发生

器下方的第一热交换器、围设在堆芯外侧的堆芯挡板、设在堆芯挡板上的隔离装置、设在压力容器外且位于安全壳内容置冷却水的水箱、设在水箱内的若干第二热交换器;第二热交换器的数量与第一热交换器的数量一致;

9.所述第一热交换器的出口通过第一管道连接相应第二热交换器的进口,第二热交换器的出口通过第二管道连接第一热交换器的进口;第一管道上设有入口隔离阀,第二管道上设有出口隔离阀。

10.进一步的,位于隔离阀与第二热交换器之间的第二管道上还连接有稳压罐。

11.进一步的,所述稳压罐上设有卸压阀。

12.进一步的,所述第一热交换器、第二热交换器分别采用管壳式换热器。

13.进一步的,所述入口隔离阀、出口隔离阀分别采用汽动阀或电动阀。

14.进一步的,所述隔离装置的高度位于蒸汽发生器和第一热交换器之间,依靠压差或信号实现自动开启,实现在冷却剂丧失事故下,通过旁通局部自然循环带出堆芯余热。

15.进一步的,所述水箱的容量满足3天或7天的缓解能力。

16.本实用新型有益效果为,采用非能动的设计理念,取消了应急电源,利用自然循环回路冷热源密度差驱动流体流动,并采用回路式,通过水的汽化及冷凝方式带出堆芯余热,进一步通过水箱的相应容量来满足一定时间内的不干预原则。

附图说明

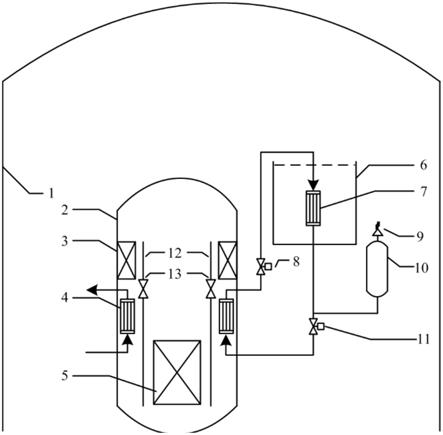

17.图1为本实用新型的流程示意图。

18.图2为本实用新型中压力容器中的堆芯挡板上的隔离装置关闭时的示意图,其中,带箭头的虚线表示的冷热循环回路的示意图。

19.图3为本实用新型中压力容器中的堆芯挡板上的隔离装置打开时的示意图,其中,带箭头的虚线表示的冷热循环回路的示意图。

具体实施方式

20.现结合附图对本实用新型作进一步地说明。

21.实施例1

22.参见图1~图3,本实用新型一种一体化小型反应堆的非能动余热排出装置,包括安全壳1、设在安全壳1内的压力容器2、设在压力容器2内的堆芯5,其特征在于:

23.还包括设在压力容器2内的若干蒸汽发生器3、位于压力容器2内且设于每个蒸汽发生器3下方的第一热交换器4、围设在堆芯5外侧的堆芯挡板12、设在堆芯挡板12上的隔离装置13、设在压力容器2外且位于安全壳1内容置冷却水的水箱6、设在水箱6内的若干第二热交换器7;第二热交换器7的数量与第一热交换器4的数量一致;所述第一热交换器4、第二热交换器7分别采用管壳式换热器;其中隔离装置13一般采用控制阀门,其高度位于蒸汽发生器3和第一热交换器4之间,依靠压差或信号实现自动开启,实现在冷却剂丧失事故下,通过局部自然循环带出堆芯余热;

24.所述第一热交换器4的出口贯穿压力容器2后通过第一管道连接相应第二热交换器7的进口,第二热交换器7的出口贯穿压力容器2后通过第二管道连接第一热交换器4的进口;

25.为防止电厂正常运行时的热损失,在第一热交换器4的出口与第二热交换器7的进口之间的第一管道上设有入口隔离阀8,第二热交换器7的出口与第一热交换器4的进口之间的第二管道上设有出口隔离阀11,以阻止系统内部流体的流动。同时,为防止系统水锤效应的出现,入口隔离阀8、出口隔离阀11分别采用电动阀或汽动阀。

26.且位于隔离阀11与第二热交换器7之间的第二管道上还连接有稳压罐10。所述稳压罐10上设有卸压阀9。以防止非能动余热排出装置超压,并通过卸压阀9,以此保证非能动余热排出装置压力不至于超过设计压力。

27.进一步的,所述水箱6的容量设计为可支持非能动余热排出装置通过吸热、蒸发的方式持续导出堆芯5产生的衰变热,水量满足所需时间要求,如:3天或7天。

28.一旦发生非破口类事故后,如丧失主给水事故,若干本装置可采用如下方法:发生事故时,缓慢开启入口隔离阀8、出口隔离阀11;第一热交换器4置于蒸汽发生器3之下,也即位于堆内自然循环下降流道处;

29.第一热交换器4内的流体经压力容器2内流体加热后在冷热源密度差的驱动下,流入第二热交换器7内,经水箱6中的水冷却后的流体又重新流回第一热交换器4中;第一热交换器4和第二热交换器7内部为间断性两相流动,采用汽化及冷凝的方式最大化装置的带热能力;水箱6中的水通过吸热升温及蒸发的方式带出堆芯5的余热,水箱中的水蒸发后产生的蒸汽在安全壳1的内壁上冷凝后,部分冷凝水通过冷凝回流流入水箱6,可至少保证一定时间的带热量,一般可达到3天或7天。更长时间的带热可通过补水或本身对水箱6的冷却系统来实现。安全壳1的内壁的热量经导热被带至安全壳1的外壁面,并最终经对流换热方式排入大气环境中。

30.运行过程中,如果非能动余热排出装置内的压力超过卸压阀9的开启整定值,则开启卸压阀9进行卸压以保证不超过设计压力。事故过程中,随着非能动余热排出装置持续带热以及堆芯5衰变热的降低,非能动余热排出装置带热能力最终与堆芯5的衰变热匹配,电厂不再会发生更严重的事故工况。

31.本实用新型兼具失水事故的部分缓解功能,即余热带出。发生失水事故时,同样采用上述非失水事故的缓解方法带出堆芯余热;在水位降低到堆芯挡板12以下后,压力容器2中的流体无法再形成自然循环流动,非能动余热排出装置无法发挥热移出功能;此后,堆芯挡板12上的隔离装置13依靠压差或信号自动开启,压力容器2中的流体在堆芯和第一热交换器之间建立旁通局部自然循环,非能动余热排出装置,因此可继续发挥热移出功能,直到水位进一步降低到隔离装置13之下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1