一种复合包装膜的制作方法

1.本实用新型属于包装膜技术领域,具体涉及一种复合包装膜。

背景技术:

2.市场上软包装制品应用广泛,但一般使用多种材质复合而成,材质间分离困难,无法回收,造成污染问题严重,单一材质复合膜是现今行业发展的趋势,其中聚烯烃材料原料丰富,价格低廉,容易加工成型,综合性能优良,因此,是一类产量最大,应用十分广泛的高分子材料。

3.cn209320423u公开了一种软包装复合膜,包括由外向内依次设置的承印层、阻隔层和热封层,所述热封层为低密度聚乙烯、聚烯烃弹性体和茂金属聚乙烯的混合层,该复合结构使得热封层具有良好的阻隔性,避免了软包装复合膜内容物渗透热封层腐蚀黏合剂层导致复合膜腐蚀分层问题。此外,该实用新型提供的热封层还具有良好的机械性能、优异的低温热封性和抗污染能力。cn111409343a公开了一种聚烯烃膜、包含其的全塑复合膜及其制备方法和应用。所述聚烯烃膜包括依次层叠的电晕层、中间层和热封层;所述热封层包括质量分数为10~30%的茂金属线性低密度聚乙烯和70~90%的环烯烃共聚物。所述全塑复合膜包括依次层叠的印刷层、阻光层和聚烯烃膜层。通过对聚烯烃膜热封层及其结构的合理改造,所述聚烯烃膜对液体药剂的吸附量较低,利用其制备得到的全塑复合膜体积小,质量轻,能够保障药品的有效性,同时能够达到阻光性等高阻隔性的要求。cn206186470u公开了一种用于牙刷软包装的复合膜,由印刷基膜、可变码层、黏合剂层、热封层从外到内依次复合而成。印刷基膜采用合成纸。可变码层为通过uv喷码机喷印的可变码。黏合剂层为双组份聚氨酯胶黏剂。热封层采用三层共挤改性聚乙烯薄膜,其从外到内依次为:作为复合面的外层、核心层以及作为热封面的内层。该实用新型提供的复合膜纸质感扎实,具有纸张包装效果;印刷图案精美,能防水、耐刮擦,具有优异的耐折性能。

4.目前,通常采用热转印、uv油墨喷印或激光打码的方法在膜面印上可变二维码或条形码,但热转印、uv油墨喷印的成本较高,浪费大,易脱落进;而一般的激光打码的激光能量较大,聚烯烃材质较软极易被打穿,使包装失去功能性,造成内容物污染;并且激光打码本身没有颜色,打出的二维码无法识别。

5.因此,开发一种可以循环使用且可激光打码的复合包装膜,是本领域目前急需解决的技术问题。

技术实现要素:

6.针对现有技术的不足,本实用新型的目的在于提供一种复合包装膜,所述复合包装膜包括由内到外依次设置的热封层、第一粘合层、中间层、第二粘合层、基膜层和凹印油墨层;所述凹印油墨层可在紫外激光的照射下发生颜色变化,进而转化为二维码或条形码;且紫外激光的辐照对基膜层的影响较小,进而不会影响复合包装膜的阻隔性,不会使其失去功能性,污染内容物,最终得到一种可以循环使用且可激光打码的复合包装膜,具有重要

的研究意义。

7.为达到此实用新型目的,本实用新型采用以下技术方案:

8.本实用新型提供一种复合包装膜,所述复合包装膜由内到外包括依次设置的热封层、第一粘合层、中间层、第二粘合层、基膜层和凹印油墨层。

9.本实用新型所述“由内到外”指的是复合包装膜在使用状态下的由内到外,即内侧为靠近被包装内容物的一侧,外侧为与外界空气接触的一侧;下文涉及到相同描述,均具有相同的含义。

10.本实用新型提供的复合包装膜通过由内到外依次设置的热封层、第一粘合层、中间层、第二粘合层、基膜层和凹印油墨层;凹印油墨层在紫外激光的照射下发生颜色变化,进而转化为二维码或条形码;且紫外激光的照射对基膜层的影响较小,进而不会影响复合包装膜的使用;进一步设置中间层,提升了所述复合包装膜的阻隔性和挺度,最终得到一种可以循环利用且可激光打码的复合包装膜。

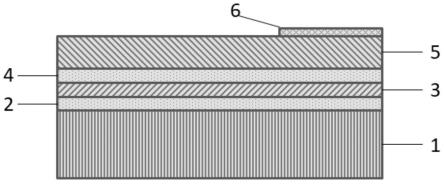

11.本实用新型提供的复合包装膜的凹印油墨层的位置可以根据需要打码的个数以及二维码的大小来确定;如果实际需要打码的个数少且二维码或条形码的形状较小,则本实用新型提供的复合包装膜的剖面结构示意图可以如图1所示,其中1代表热封层、2代表第一粘合层、3代表中间层、4代表第二粘合层、5代表基膜层、6代表凹印油墨层,从图1可以看出,凹印油墨层6位于基膜层5的一侧,这样可以进一步节省成本;如实际需要打码的个数多或二维码或条形码的形状较大,则本实用新型提供的复合包装膜可以如图2所示,其中1代表热封层、2代表第一粘合层、3代表中间层、4代表第二粘合层、5代表基膜层、6代表凹印油墨层,从图2可以看出,凹印油墨层6完全覆盖基膜层5,为打印二维码或条形码提供了足够大的空间。

12.其中,凹印油墨层中包括凹印油墨,可以为白色油墨或哑光光油。

13.本实用新型提供的复合包装膜的制备方法不做限制,示例性地,所述制备方法可以包括:将第一粘合层和第二粘合层的材料涂覆在中间层两侧,然后在第一粘合层一侧贴合聚丙烯层,在第二粘合层一侧贴合基膜层,最后将凹印油墨层中的凹印油墨涂覆在基膜层的相应的位置;凹印油墨经紫外激光照射形成相应的二维码。

14.优选地,所述热封层的厚度为30~150μm,例如40μm、50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm或140μm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本实用新型不再穷尽列举所述范围包括的具体点值。

15.优选地,所述热封层为流延聚丙烯层或吹塑聚乙烯层。

16.优选地,所述第一粘合层和第二粘合层的厚度各自独立地为1~3μm,例如1.2μm、1.4μm、1.6μm、1.8μm、2μm、2.2μm、2.4μm、2.6μm或2.8μm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本实用新型不再穷尽列举所述范围包括的具体点值。

17.优选地,所述第一粘合层和第二粘合层均为双组分聚氨酯树脂层。

18.优选地,所述中间层的厚度为10~40μm,例如13μm、16μm、19μm、20μm、23μm、26μm、29μm、30μm、33μm、36μm或39μm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本实用新型不再穷尽列举所述范围包括的具体点值。

19.优选地,所述中间层为聚丙烯镀铝膜或聚乙烯膜。

20.优选地,所述基膜层的厚度为15~35μm,例如17μm、19μm、21μm、23μm、25μm、27μm、

29μm、31μm或33μm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本实用新型不再穷尽列举所述范围包括的具体点值。

21.优选地,所述基膜层为聚丙烯或聚乙烯层。

22.本实用新型采用单一的聚烯烃材料作为基膜层,方便回收,可以循环利用,且安全性高,无有害物质迁移风险。

23.优选地,所述凹印油墨层的厚度为0.5~2μm,例如0.7μm、0.9μm、1.1μm、1.3μm、1.5μm、1.7μm或1.9μm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本实用新型不再穷尽列举所述范围包括的具体点值。

24.相对于现有技术,本实用新型具有以下有益效果:

25.本实用新型提供的复合包装膜通过由内到外依次设置的热封层、第一粘合层、中间层、第二粘合层、基膜层和为凹印油墨层,使其表面在紫外激光的照射下发生颜色变化,进而转化为二维码或条形码;得到的二维码或条形码用手机和扫码设备均能很好识读,可防伪追溯;且紫外激光对基膜层影响较小,进而不会影响复合包装膜的阻隔性;最终得到了一种可以循环利用且可激光打码的复合包装膜,具有重要的研究意义。

附图说明

26.图1为实施例1提供的复合包装膜剖面结构示意图;

27.图2为实施例2提供的复合包装膜剖面结构示意图;

28.图3为实施例1提供的复合包装膜中凹印油墨层形成的二维码图形;

29.其中,1-热封层,2-第一粘合层,3-中间层,4-第二粘合层,5-基膜层,6-凹印油墨层。

具体实施方式

30.下面通过具体实施方式来进一步说明本实用新型的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本实用新型,不应视为对本实用新型的具体限制。

31.如无特殊说明,本发明所列的具体实施方式所用到的材料均可以通过市售购买得到,或通过现有技术提供的方法制备得到。

32.实施例1

33.一种复合包装膜,其剖面结构示意图如图1所示,包括由内到外依次设置的热封层1、第一粘合层2、中间层3、第二粘合层4、基膜层5和凹印油墨层6;

34.其中,热封层1为厚度为100μm的流延聚丙烯层;

35.第一粘合层2为厚度为2μm的双组分聚氨酯树脂层;

36.中间层3为厚度为25μm的聚丙烯镀铝膜;

37.第二粘合层4为厚度为2μm的双组分聚氨酯树脂层;

38.基膜层5为厚度为20μm的聚丙烯层;

39.凹印油墨层6为厚度为1μm的白色油墨。

40.实施例2

41.一种复合包装膜,其剖面结构示意图如图2所示,包括由内到外依次设置的热封层1、第一粘合层2、中间层3、第二粘合层4、基膜层5和凹印油墨层6;

42.其中,热封层1为厚度为30μm的吹塑聚乙烯层;

43.第一粘合层2为厚度为1μm的双组分聚氨酯树脂层;

44.中间层3为厚度为10μm的聚乙烯膜;

45.第二粘合层4为厚度为1μm的双组分聚氨酯树脂层;

46.基膜层5为厚度为15μm的聚乙烯层;

47.凹印油墨层6为厚度为0.5μm的白色油墨。

48.实施例3

49.一种复合包装膜,其剖面结构与实施例1相同;

50.其中,热封层为厚度为150μm的流延聚丙烯层;

51.第一粘合层为厚度为3μm的双组分聚氨酯树脂层;

52.中间层3为厚度为40μm的聚丙烯镀铝膜;

53.第二粘合层4为厚度为3μm的双组分聚氨酯树脂层;

54.基膜层5为厚度为35μm的聚丙烯层;

55.凹印油墨层6为厚度为2μm的白色油墨。

56.对比例1

57.一种复合包装膜,其与实施例1的区别在于,不含凹印油墨层,其他结构和厚度均匀实施例1相同。

58.性能测试:

59.(1)打印二维码:

60.使用能量为20~40w的紫外激光照射实施例1得到的复合包装膜的凹印油墨层80~100ms,打出二维码,凹印油墨层的白色油墨在紫外光的照射下变成黑色形成二维码,得到的二维码的图形如图3所示,从图3可以看出,二维码清晰,可有电子设备识别。

61.(2)安全性:按照gb9683提供的中蒸发残渣法来测试表格中数据为使用正己烷溶出物质量;

62.(3)脱落性:按照gb/t 7707提供的测试方法进行测试;

63.(4)阻隔性:按照gbt 19789-2005《包装材料塑料薄膜和薄片氧气透过性试验》来进行测试。

64.按照上述测试方法对实施例1~3和对比例1得到的复合包装膜打印二维码前后的样品进行测试,测试结果如表1所示:

65.表1

[0066][0067][0068]

根据表1数据可以看出:

[0069]

本实用新型提供的复合包装膜安全性较高,打印前后的正己烷溶出物质量相差很少;且阻隔性变化较小,相较于没有设置凹印油墨层的包装膜来讲,打印在设置有凹印油墨层的复合包装膜上,不会影响复合包装膜的阻隔性。

[0070]

申请人声明,本实用新型通过上述实施例来说明一种复合包装膜,但本实用新型并不局限于上述实施例,即不意味着本实用新型必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1