一种航空航天用自卷开口防火保护套管的制作方法

1.本实用新型涉及航空航天用保护套管技术领域,尤其涉及一种航空航天用自卷开口防火保护套管。

背景技术:

2.保护套管,顾名思义,即套在物体外部对物体起到保护作用的套管,航空航天领域中,飞机内部敷设有数量庞大的线束,型号种类繁多,技术要求也不尽相同,飞机线束是设备之间的纽带,通过线束使控制指令传达到执行机构;通过线束将各种信号反馈到计算机控制中心;通过线束实现各系统之间大量的数据交换。飞机在飞行过程中,会遇到大气层中不同程度的恶劣天气,因此,飞机内的线束的外部需要设置保护套管,通过保护套管提高线束对抗恶劣天气和环境的能力。

3.现有技术中,对于飞机线束的保护一般使用的是波纹管、编织管、缠绕管等,这些套管一般都采用尼龙、聚酯、锦纶等高性能材料,但是在极端的飞行环境中,它们长期耐高温的性能较差,防火性能差,从而容易因高温而出现明火燃烧的情况,引发安全事故,另外,现有的保护套管或不能实现自卷,或自卷性能较差,随着长时间的使用自卷性能会弱化甚至消失,而无法自卷的套管在安装线束的过程中比较麻烦,在后期维护上也必须进行破坏性拆卸,严重影响效率以及套管失效的风险,现有的保护套管的防水性能也存在缺陷,不能对飞机在高空中遇到极端天气会产生冷凝水汽进行很好的防护。

4.针对以上技术问题,本实用新型公开了一种航空航天用自卷开口防火保护套管,本实用新型具有提升保护套管的耐高温防火性能、提升保护套管的自卷性能、提升保护套管的防水性能等优点。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供了一种航空航天用自卷开口防火保护套管,以解决现有技术中保护套管的耐高温防火性能较差,自卷性能较差以及防水性能存在不足等技术问题,本实用新型具有提升保护套管的耐高温防火性能、提升保护套管的自卷性能、提升保护套管的防水性能等优点。

6.本实用新型通过以下技术方案实现:本实用新型公开了一种航空航天用自卷开口防火保护套管,包括由织带卷制而成的套管本体,套管本体的两个卷绕端重合搭覆一起,套管本体由内至外依次包括防火内层、防火中层和防火外层,防火内层、防火中层和防火外层之间固定连接,防水内层与防水中层之间、防水中层与防水外层之间均设置有防水层;防火内层由预氧丝编织而成;防火中层由石英纤维编织而成;防火外层由耐高温的经纱和耐高温的纬纱分别在经纬方向上相互交叉编织而成,经纱采用芳纶纤维材料,纬纱采用聚醚醚酮纤维材料或者聚苯硫醚纤维材料,防火外层的外周沿套管本体的周向方向设置有弧形限位套,弧形限位套在套管本体延伸的方向上间隔设置,弧形限位套内设置有弧形增韧芯,弧形增韧芯采用阻燃尼龙材料制成。

7.优选的,防火内层、防火中层与防火外层之间通过缝合固定或者通过粘合固定。

8.优选的,为了提升保护套管的防水性能,防水层采用聚四氟乙烯膜制成。聚四氟乙烯膜是由聚四氟乙烯挤出成型的棒、带,经压延成薄膜的半成品,在熔点以下的温度拉伸、热定型后,得到的多孔制品,聚四氟乙烯微孔膜一种柔韧而富有弹性的微孔材料,孔率高,孔径分布均匀,具有透气不透水的特性,且其具有优异的耐高温性能。

9.优选的,为了可以起到很好的标示作用,防火外层中沿套管本体延伸的方向设置有标识部,标识部位于套管本体重合搭覆处的内部和外部。标识部是该处的纤维着色后而形成,其中,位于套管本体重合搭覆处的内部的标识部用于标志保护套管的最大套径,即,当标识部始终位于重合搭覆处的内部时表面线束的直径符合要求,当标识部漏出重合搭覆处的内部时表明,线束的直径超出的规定要求;位于套管本体重合搭覆处的外部的标识部可以用来对保护套管的防火等级进行标识。

10.优选的,为了更好的对线束进行包覆,套管本体两个卷绕端重合搭覆的角度为60

°

~110

°

。

11.本实用新型具有以下优点:

12.(1)本实用新型中,套管本体设置为三层,分别为防火内层、防火中层和防火外层,防火内层由预氧丝编织而成;防火中层由石英纤维编织而成;防火外层由耐高温的经纱和耐高温的纬纱分别在经纬方向上相互交叉编织而成,经纱采用芳纶纤维材料,纬纱采用聚醚醚酮纤维材料或者聚苯硫醚纤维材料,预氧丝是由含碳的有机纤维原丝在空气介质下,经过几十至几百分钟的预氧化过程而得到,预氧丝、石英纤维、芳纶纤维、聚醚醚酮纤维和聚苯硫醚纤维均具有优异的耐高温性能,耐烧蚀,在明火中不燃烧,从而显著提升了保护套管的耐高温防火性能,防火外层中使用聚醚醚酮纤维材料或者聚苯硫醚纤维材料制备纬纱,从而使保护套管可以获得自卷性能;

13.(2)本实用新型中,防火外层的外周沿套管本体的周向方向设置有弧形限位套,弧形限位套在套管本体延伸的方向上间隔设置,弧形限位套内设置有弧形增韧芯,弧形增韧芯采用阻燃尼龙材料制成,阻燃尼龙的耐高温阻燃性能优异,同时其具备优异的机械性能和韧性,提高了保护套管的结构强度和自卷性能,增韧芯的设置使得在打开保护套管后,保护套管在增韧芯的带动下可以更好的自动卷绕;

14.(3)本实用新型中,防水内层与防水中层之间、防水中层与防水外层之间均设置有防水层,防水层采用聚四氟乙烯膜制成。聚四氟乙烯膜是由聚四氟乙烯挤出成型的棒、带,经压延成薄膜的半成品,在熔点以下的温度拉伸、热定型后,得到的多孔制品,聚四氟乙烯微孔膜一种柔韧而富有弹性的微孔材料,孔率高,孔径分布均匀,具有透气不透水的特性,从而显著提升了保护套管的防水性能,且其具有优异的耐高温性能。

附图说明

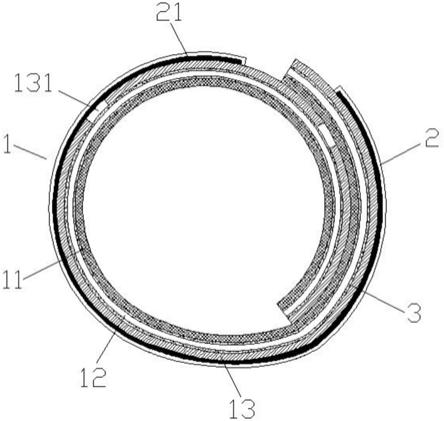

15.图1为本实用新型截面图;

16.图2为防火外层展开结构示意图。

17.图中:1、套管本体;11、防火内层;12、防火中层;13、防火外层;131、标识部;2、弧形限位套;21、弧形增韧芯;3、防水层。

具体实施方式

18.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

19.实施例1

20.实施例1公开了一种航空航天用自卷开口防火保护套管,如图1所示,包括由织带卷制而成的套管本体1,套管本体1的两个卷绕端重合搭覆一起,具体的,套管本体1两个卷绕端重合搭覆的角度为60

°

~110

°

,套管本体1由内至外依次包括防火内层11、防火中层12和防火外层13,防火内层11、防火中层12和防火外层13之间固定连接,具体的,防火内层11、防火中层12与防火外层13之间通过缝合固定或者通过粘合固定;防火内层11由预氧丝编织而成,预氧丝是由含碳的有机纤维原丝在空气介质下,经过几十至几百分钟的预氧化过程而得到;防火中层12由石英纤维编织而成;防火外层13由耐高温的经纱和耐高温的纬纱分别在经纬方向上相互交叉编织而成,经纱采用芳纶纤维材料,纬纱采用聚醚醚酮纤维材料或者聚苯硫醚纤维材料;如图1和图2所示,防火外层13的外周沿套管本体的周向方向设置有弧形限位套2,弧形限位套2在套管本体1延伸的方向上间隔设置,弧形限位套2内设置有弧形增韧芯21,弧形增韧芯21采用阻燃尼龙材料制成,防火外层13中沿套管本体1延伸的方向设置有标识部131,标识部131位于套管本体1重合搭覆处的内部和外部,防水内层11与防水中层12之间、防水中层12与防水外层13之间均设置有防水层3,防水层3采用聚四氟乙烯膜制成。

21.本实用新型的原理如下:本实用新型中,套管本体1设置为三层,分别为防火内层11、防火中层12和防火外层13,防火内层11由预氧丝编织而成;防火中层12由石英纤维编织而成;防火外层13由耐高温的经纱和耐高温的纬纱分别在经纬方向上相互交叉编织而成,经纱采用芳纶纤维材料,纬纱采用聚醚醚酮纤维材料或者聚苯硫醚纤维材料,预氧丝是由含碳的有机纤维原丝在空气介质下,经过几十至几百分钟的预氧化过程而得到,预氧丝、石英纤维、芳纶纤维、聚醚醚酮纤维和聚苯硫醚纤维均具有优异的耐高温性能,耐烧蚀,在明火中不燃烧,从而显著提升了保护套管的耐高温防火性能,防火外层13中使用聚醚醚酮纤维材料或者聚苯硫醚纤维材料制备纬纱,从而使保护套管可以获得自卷性能;本实用新型中,防火外层13的外周沿套管本体1的周向方向设置有弧形限位套2,弧形限位套2在套管本体1延伸的方向上间隔设置,弧形限位套2内设置有弧形增韧芯21,弧形增韧芯21采用阻燃尼龙材料制成,阻燃尼龙21的耐高温阻燃性能优异,同时其具备优异的机械性能和韧性,提高了保护套管的结构强度和自卷性能;本实用新型中,防水内层11与防水中层12之间、防水中层12与防水外层13之间均设置有防水层3,防水层3采用聚四氟乙烯膜制成。聚四氟乙烯膜是由聚四氟乙烯挤出成型的棒、带,经压延成薄膜的半成品,在熔点以下的温度拉伸、热定型后,得到的多孔制品,聚四氟乙烯微孔膜一种柔韧而富有弹性的微孔材料,孔率高,孔径分布均匀,具有透气不透水的特性,从而显著提升了保护套管的防水性能,且其具有优异的耐高温性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1