一种控制火箭橇试验被试品攻角的舵面装置的制作方法

1.本发明属于军品靶场试验测试技术领域,主要涉及火箭橇试验技术,具体是一种舵面装置,用于弹橇分离后被试品着靶攻角的精确控制。

背景技术:

2.火箭橇试验是以火箭橇为载体,以火箭发动机为动力,沿着专门建造的滑轨高速滑行,用于模拟飞机、导弹以及其它航宇飞行器的速度、加速度等运动参数的地面试验系统,是介于实验室试验和飞行试验之间的一种联系天地关系的模拟试验系统。火箭橇试验可以为被试品模拟着靶攻角、速度、加速度等终点弹道条件,测试并评估其动态性能,实现对被试品功能、性能的验证和考核,支撑其改进设计。

3.目前,火箭橇试验中被试品着靶攻角控制一般采用预置攻角技术或平衡翼装置技术。

4.预置攻角技术是采用自编程与cfd数据交换耦合方法计算出攻角的变化量,安装被试品时提前预置一个特定的安装攻角,实现被试品着靶攻角的控制。然而,较高试验速度和较大预置攻角可能会导致被试品与橇体发生机械干涉,影响试验结果。同时,对于有不同着靶速度要求的多发火箭橇试验需计算不同的预置攻角以及被试品安装时需调整不同的预置角度,试验周期较长。

5.平衡翼装置技术是在被试品外壁圆周上或固定被试品的卡环上安装一种“扇形”或者“梯形”的导流板,为被试品提供一定的俯仰力矩,实现被试品着靶攻角的控制。平衡翼技术可以控制大部分工况下被试品的着靶攻角,然而,平衡翼装置存在控制方向单一、气动阻力大、结构笨重等问题。

6.本发明申请人在一定范围内对国内外专利文献和公开发表的期刊论文检索,尚未发现与本发明密切相关和一样的报道或文献。

技术实现要素:

7.为了克服现有技术的不足,本发明提供一种控制火箭橇试验被试品攻角的舵面装置,使用多组控制舵面协同控制被试品飞行姿态,从而解决超声速火箭橇试验被试品着靶攻角难以控制的问题。本发明具有通用性强、气动特性优良、结构简易、设计制造成本低等优点。

8.本发明解决其技术问题所采用的技术方案是:一种控制火箭橇被试品攻角的舵面装置,包括多组控制舵面。

9.所述的控制舵面安装在被试品外壁或固连被试品的卡环上,若干组控制舵面沿被试品轴向分布;每组控制舵面以经过被试品中轴线的铅锤面为对称面,垂直于被试品中轴线安装在对称面两侧;所述控制舵面的形状为机翼构型。

10.所述的机翼构型包括平凸形翼剖面、层流翼剖面和菱形薄翼剖面。

11.所述的控制舵面两个为一组。

12.若被试品的外径沿轴向均匀不变,则所有控制舵面的面积均相同;若被试品的外径沿轴向变化,则外径较小处的控制舵面的面积小于外径较大处的控制舵面面积。

13.所述的控制舵面装置材料选用铝材。

14.所述的控制舵面壁厚为4~8mm。

15.所述的控制舵面的安装姿态角设置为

‑4°

~4

°

,安装姿态角为舵面翼根剖面弦线与被试品中轴线的夹角,顺时针方向为正。

16.本发明的有益效果是:

17.(1)首次将飞机鸭翼和舵面设计理念应用于超声速火箭橇试验的被试品攻角控制领域,解决了被试品着靶攻角难以控制的问题。本发明装置具有通用性强、气动特性优良、结构简易、设计制造成本低等优点,提升了火箭橇试验攻角控制能力。

18.(2)对于预置攻角技术不能解决的较高试验速度和较大预置攻角的火箭橇试验,本发明可通过舵面产生的力矩调整被试品的飞行姿态,实现被试品着靶攻角的精确控制。同时,对于有不同着靶速度要求的多发火箭橇试验,只需灵活地改变控制舵面的安装位置、形状和姿态角,提高了设计和试验效率。

19.(3)平衡翼装置安装于被试品尾部竖直方向,实现被试品的抬头和低头效果较好,但是对易发生滚转和偏航的被试品控制不足。控制舵面安装于被试品中部且对称分布在中轴线两侧,可产生相反的转动力矩,减缓甚至阻止被试品攻角的改变,控制的方向更多、适用性更强。同时,控制舵面气动特性优良、总质量小、可安装于卡环上,具有气动阻力小、结构轻巧、安装简便等优点。

20.(4)本发明中舵面装置与被试品及卡环的融合设计,以气动力、发动机推力、过载等作为输入参数,经刚强度仿真评估、结构强度校核,能确保弹橇分离到着靶过程中被试品系统各连接处的结构强度,最大限度地确保了试验的安全可靠。

21.(5)本发明中舵面装置及卡环均采用铝或铝合金材质,在被试品撞击靶标时刻瞬间解体,在实现了被试品飞行姿态控制的前提下,不影响被试品的侵彻能力等其他技术指标的考核与验证,保证了试验的有效性。

附图说明

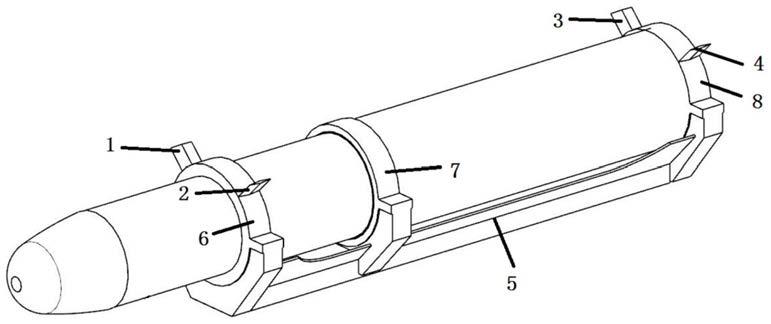

22.图1是菱形翼舵面装置剖面图;

23.图2是本发明菱形翼舵面装置结构安装的超声速火箭橇试验平台;

24.图3是平凸形翼舵面剖面图;

25.图4是本发明平凸形翼舵面装置结构安装的亚声速火箭橇试验平台;

26.图中,1

‑

舵面一;2

‑

舵面二;3

‑

舵面三;4

‑

舵面四;5

‑

火箭橇橇体;6

‑

前卡环;7

‑

中卡环;8

‑

后卡环;10

‑

舵面五;11

‑

舵面六;12

‑

舵面七;13

‑

舵面八。

具体实施方式

27.下面结合附图和实施例对本发明进一步说明,本发明包括但不仅限于下述实施例。

28.本发明是一种控制火箭橇被试品攻角的舵面装置,由飞机机翼形状的多组控制舵面组成。安装位置为固定被试品的卡环或被试品外壁圆周上,以经过被试品中轴线的铅锤

面为对称面,垂直于被试品中轴线,安装在对称面两侧,上下卡环通过螺栓固定在被试品外壁,与被试品同时飞行。舵面形状为机翼构型,根据分离时的速度是亚音速、超音速、高超音速等工况选择对应的平凸形翼剖面、层流翼剖面、菱形薄翼剖面等翼型。

29.本发明的实现在于:控制舵面数量为偶数个,两个为一组,若被试品均匀,则所有舵面均相同;若被试品不均匀(如变截面被试品),为有效控制被试品的飞行姿态,则不同组的舵面形状可以不一致,对于截面较细处的控制舵面面积小、截面较粗处的控制舵面面积大。

30.本发明的实现在于:控制舵面安装在被试品外壁圆周或固定被试品的卡环上,各组的两个控制舵面垂直于被试品中轴线并对称安装于经过被试品中轴线的铅锤面两侧。

31.本发明的实现在于:控制舵面形状为机翼构型,根据被试品飞行速度、外形,控制舵面安装位置,火箭橇橇体外形等试验因素,选择对应分离速度的平凸形翼剖面、层流翼剖面、菱形薄翼剖面等翼型,并设计舵面的翼展、展弦比、根梢比等外形参数。

32.本发明的实现在于:为了不影响被试品的侵彻能力等其它技术参数的考核与验证,控制舵面装置材料一般选用铝材,舵面壁厚一般为4mm~8mm。

33.本发明的实现在于:利用气动计算得到控制舵面装置所受阻力大小及作用点,结合刚强度计算,评估控制舵面装置结构刚、强度,若有必要,可在舵面内部设计合理的加强筋分布。

34.本发明的实现在于:根据试验要求的着靶攻角和弹体的安装角度,设计舵面的安装姿态角,一般设置为

‑4°

~4

°

。安装姿态角为舵面翼根剖面弦线与被试品中轴线的夹角,顺时针方向为正。

35.本发明所述的控制火箭橇被试品攻角的舵面装置,为多对姿态控制舵面,通过调整控制舵面安装位置、舵面数量、舵面形状、安装姿态角等方式来控制被试品飞行姿态,实现被试品着靶攻角的控制。

36.以某双轨橇火箭橇试验为例,被试品总质量1205kg,长度2485mm,尾裙最大外径420mm;质心位置距离战斗部前端1360mm,两发火箭橇试验中弹橇分离速度分别为815m/s、315m/s,攻角技术要求范围为

‑1°

~1

°

。被试品安装在火箭橇前端上方,被试品通过前、后两道钢卡环,以及一个后挡板共同固定在火箭橇体上,预置攻角为0

°

,前卡环宽100mm、厚12mm,后卡环宽120mm、厚12mm。本试验中弹道设计为弹橇分离战斗部飞行22米后,单独侵彻靶标,经攻角计算,弹橇分离后,被试品飞行22米时着靶攻角分别为

‑

1.5

°

、

‑

1.2

°

,不满足试验技术要求。

37.分别在前、后两道卡环上安装一组控制舵面,超声速舵面翼型为菱形翼,前卡环上舵面半翼展长度为300mm、展弦比为8.2、根梢比为1,后卡环上舵面半翼展长度为350mm,展弦比为9.1,根梢比为1,如图1、图2所示。亚声速舵面翼型为平凸形翼,其它尺寸同超声速,如图3、图4所示。重新开展攻角计算,被试品飞行22米时着靶攻角分别为0.23

°

、0.18

°

,满足试验技术要求。试验后,通过对高速录像进行判读,被试品着靶攻角测试结果分别为0.1

°

、0.07

°

,与仿真结果基本一致。从本试验实例证明,本发明满足了被试品着靶攻角控制要求,为以后被试品攻角控制提供了一种通用的调节装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1