一种方便扣合装药的聚能管装置的制作方法

1.本实用新型涉及一种聚能管装置,尤其适用于爆破领域使用的一种方便扣合装药的聚能管装置。

背景技术:

2.现有技术中隧道、煤矿及露天矿用聚能装药装置,有使用气动胶枪或外借压力向聚能管装置内打药的聚能管装药装置;有将聚能管置入炸药内聚能装药装置。聚能装药装置具体有“双w型互扣式”、“c型半开口式”、“d型扣盖式”、“双椭圆卡扣式”的聚能管装药装置。其中“c型半开口式”聚能管装药装置在装药时需要将聚能管插入炸药内,这样操作需要破坏炸药原体,向炸药内插入时,实际并不好操作,并且得使用大量胶带固定,工序繁琐,需要用大量的时间,工艺流程较多,并且聚能效果不显著。“双w型互扣式”和“d型扣盖式”聚能管装药装置,操作时需要先将药拆开,将拆开的炸药装入胶枪内,并使用胶枪将炸药打入聚能管内,或使用外借压力向内装药,这样打药或装药时间较长,需要增加孔底连接件、气包、压风、定位块、胶带等配套材料设备,这样操作工序繁琐,装药时间较长且麻烦,并且打药过程不符合安全相关规定,“双椭圆卡扣式”聚能管虽然能极大的减少对炸药的破坏,但使用效果极差。由于适应聚能管的形状较差,所以聚能效果不好但使用效果极差。

技术实现要素:

3.针对上述技术的不足之处,提供一种结构简单,装药安全且更加方便,方便容纳雷管脚线的一种方便扣合装药的聚能管装置。

4.为实现上述技术目的,本实用新型的一种方便扣合装药的聚能管装置,包括管状结构的聚能管体,聚能管体的截面为类圆形设计,聚能管体的两侧分别设有两个相对设置的v字型聚能顶角槽;所述聚能管体管包括聚能管体上部分和聚能管体下部分,其中聚能管体上部分的顶部设有平口加厚结构,所述平口加厚结构的聚能管部分顶部为圆弧结构,聚能管内部腔体的顶部为平面结构;聚能管体下部分下方为圆弧结构,两个相对设置的v字型聚能顶角槽分别设置在聚能管体下部分的上方两侧,聚能管体下部分通过两个相对设置的v字型聚能顶角槽分别与聚能管体上部分两侧卡扣连接,所述两个相对设置的v字型聚能顶角槽的外侧还设有部分覆盖v字型聚能顶角槽的雷管脚线挡板。

5.进一步,聚能管体上部分和聚能管体下部分连接的卡扣,包括设置在聚能管体上部分两侧向内弯折的外倒钩卡扣,以及设置在聚能管体下部分两侧v字型聚能顶角槽顶端的内倒钩卡扣。

6.进一步,所述的两个相对设置的v字型聚能顶角槽的位置位于聚能管空腔中间偏上靠近平口加厚结构,位于整个聚能管体的空腔靠上侧二分之一到三分之二之间处,两v字型聚能顶角槽侵入聚能管体空腔的深度占空腔直径的三分之一到五分之四之间;连接两个v字型聚能顶角槽的顶角形成的对角线为分界线,分割线上侧的聚能管体空腔容积小于下侧的聚能管体空腔容积,能够使装入聚能管体空腔内的炸药在爆破的瞬间,少部分爆破能

量向上保护侧围岩释放,大部分爆破能量向非保护侧围岩释放。

7.进一步,所述的雷管脚线挡板由v字型聚能顶角槽不设有内倒钩卡扣的一侧沿聚能管体管壁弧度向v字型聚能顶角槽凹陷上方延伸的挡板结构,其中雷管脚线挡板与卡扣之间留有用于容纳雷管的脚线的宽度为1~5mm的中缝,中缝能够辅助装药时聚能槽的安装矫正,使聚能管在向孔内装药时,聚能管不易进行转动。

8.进一步,所述聚能管空腔内将两个v字型聚能顶角槽连线形成的分界线,从而将聚能管体的空腔空间分为左右两个装药空间,其中上侧的装药空间与下侧的装药空间比例为30%-40%:70%-60%,装药后设置聚能管上侧靠近需要保护的围岩侧,下侧靠近非保护侧岩石,爆破时左右两侧的聚能顶角槽(4)沿着围岩的轮廓线方向释放能量,使其有更好的预裂和光面效果。

9.进一步,所述上侧的装药空间与下侧的装药空间的最优装药空间比例为:37%:63%。

10.有益效果:

11.本装置的聚能管利用聚能管两侧聚能槽的空间,设置可以进行扣合的卡扣;两侧卡扣的扣合牢固,不易开扣,该结构便于向聚能管内装药,操作便利易于向市场推广,在只需将下半聚能管向内挤压即可轻松打开卡扣,在聚能管两侧的聚能槽外壁弧形有延伸段,延伸段即是雷管脚线挡板,聚能顶角槽上设置的雷管脚线挡板上留有容纳雷管脚线的中缝,有效防止在捣药的过程中容易将雷管的脚线捣破皮,容易造成短路失爆的问题;此外中缝还可以作为当聚能管向孔内装药时控制对准聚能槽的方向的作用;还可以使聚能管在向孔内装药时,聚能管不易进行转动;在向聚能管内装药时,便于聚能管的稳定,便于组装。两侧雷管脚线挡板流出的中缝便于炸药在爆破的瞬间更有利瞬间爆破能量射流的释放,实现导向射流作用。

附图说明

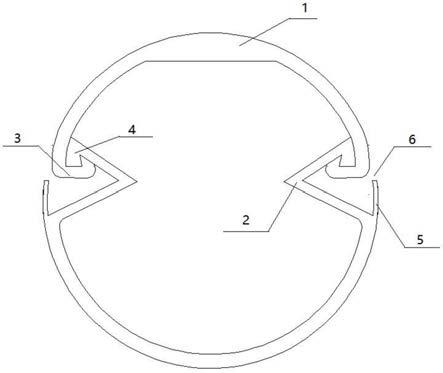

12.图1是本实用新型方便扣合装药的聚能管装置的截面示意图;

13.图2是本实用新型方便扣合装药的聚能管装置的空腔比例示意图。

14.图3是本实用新型方便扣合装药的聚能管装置的立体示意图;

15.图中:1-平口加厚结构,2-v字型聚能顶角槽,3-外倒钩卡扣,4-内倒钩卡扣,5-雷管脚线挡板。

具体实施方式

16.以下结合附图对本实用新型的具体实施方式作详细说明。

17.如图1和图3所示,本实用新型的聚能管装置,其特征在于:它包括管状结构的聚能管体,聚能管体的截面为类圆形设计,聚能管体的两侧分别设有两个相对设置的v字型聚能顶角槽;所述聚能管体管包括聚能管体上部分和聚能管体下部分:聚能管体上部分和聚能管体下部分连接的卡扣,包括设置在聚能管体上部分两侧向内弯折的外倒钩卡扣,以及设置在聚能管体下部分两侧v字型聚能顶角槽顶端的内倒钩卡扣,两个相对设置的v字型聚能顶角槽的位置位于聚能管空腔中间偏上靠近平口加厚结构,平口加厚结构用以缓冲需要保护围岩侧的炸药能量的释放,起到瞬间阻挡释放炸药能量的作用,从而有利于聚能槽的瞬

间释放能量,位于整个聚能管体的空腔靠上侧二分之一到三分之二之间处,两个v字型聚能顶角槽侵入聚能管体空腔的深度占空腔直径的三分之一到五分之四之间;连接两个v字型聚能顶角槽的顶角形成的对角线为分界线,分割线上侧的聚能管体空腔容积小于下侧的聚能管体空腔容积,能够使装入聚能管体空腔内的炸药在爆破的瞬间,少部分冲击力向上侧被为保护围岩释放,大部分爆破冲击力向非保护侧围岩释放;

18.其中聚能管体上部分的顶部设有平口加厚结构,所述平口加厚结构的聚能管部分顶部为圆弧结构,聚能管内部腔体的顶部为平面结构;聚能管体下部分下方为圆弧结构,两个相对设置的v字型聚能顶角槽分别设置在聚能管体下部分的上方两侧,聚能管体下部分通过两个相对设置的v字型聚能顶角槽分别与聚能管体上部分两侧卡扣连接,所述两个相对设置的v字型聚能顶角槽的外侧还设有部分覆盖v字型聚能顶角槽的雷管脚线挡板。

19.如图2所示,雷管脚线挡板由v字型聚能顶角槽不设有内倒钩卡扣的一侧沿聚能管体管壁弧度向v字型聚能顶角槽凹陷上方延伸的挡板结构,其中雷管脚线挡板与卡扣之间留有用于容纳雷管的脚线的宽度为1~5mm的中缝,中缝能够辅助装药时聚能槽的安装矫正,使聚能管在向孔内装药时,聚能管不易进行转动。聚能管空腔内将两个v字型聚能顶角槽连线形成的分界线,从而将聚能管体的空腔空间分为上下两个装药空间,其中上侧的装药空间与下侧的装药空间比例为30%-40%:70%-60%,装药后设置聚能管上侧靠近需要保护的围岩侧,下侧靠近非保护侧岩石,爆破时左右两侧的聚能顶角槽(4)沿着围岩的轮廓线的方向释放能量,能使需要被保护的围岩侧,有更好的预裂和光面效果;所述上侧的装药空间与下侧的装药空间的最优装药空间比例为:37%:63%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1