一种层压机电加热上箱机构的制作方法

1.本实用新型涉及光伏加工设备技术领域,尤其涉及一种基于红外加热技术研发的电加热型刚性真空腔的层压机电加热上箱机构。

背景技术:

2.目前,随着太阳能作为一种新型绿色能源被越来越多地应用于各行各业,为人们的工作生活提供极大的便利的同时也为企业创造了巨大的效益。近年来,在国家对光伏事业的大力支持下,太阳能电池组件的生产效率及加工工艺技术得到了前所未有的提升和发展,大规模自动化生产节拍及组件尺寸的极限不断被冲破。

3.因此,为了最大限度地压缩工艺周期、提高组件质量,如何设计一种层压机电加热上箱机构,能在提高生产效率的同时保证组件质量稳定、热源介质选用符合光伏行业绿色环保理念,成为本领域技术人员亟待解决的技术难题。

技术实现要素:

4.本实用新型的目的是提供一种层压机电加热上箱机构,结构设计合理,成本低,易安装维护,加热均匀,有效提高生产效率,且加热方式绿色环保,产品使用寿命长。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.本实用新型一种层压机电加热上箱机构,包括刚性主体、真空管路、保温系统、热电偶、加热器组件、密封胶板、散热孔板和孔板支撑架,所述保温系统设置在所述刚性主体的上端,所述密封胶板设置在刚性主体的下端并通过快速夹具夹紧定位,所述密封胶板的四周均布有张紧装置,所述密封胶板与所述刚性主体构成上真空腔;

7.若干所述加热器组件沿长度方向依次排列横向插接在所述刚性主体的两侧,所述加热器组件与所述密封胶板之间设有所述散热孔板,所述散热孔板焊接在所述孔板支撑架的底部,所述孔板支撑架的顶部与所述刚性主体连接固定,所述刚性主体的内部与所述加热器组件相对应的位置均布有若干所述热电偶,所述真空管路与所述上真空腔连通。

8.进一步的,还包括密封法兰框和密封胶条,所述上真空腔为刚性主体被密封法兰框、密封胶条、密封胶板所包裹起来的封闭空间。

9.进一步的,所述加热器组件包括挡线板、固定座、o型密封圈、耐高温密封胶、红外灯管和定位胶圈,所述红外灯管的接线端套装有两个定位胶圈,所述红外灯管与定位胶圈穿套到所述固定座的内部并填充耐高温密封胶密封固定,所述固定座与所述刚性主体插接并通过所述o型密封圈密封固定,所述红外灯管的末端套装有一个定位胶圈,所述红外灯管的接线端还设有集线用的挡线板。

10.进一步的,所述红外灯管采用长管状红外加热元件,所述红外灯管的长度设置为刚性主体宽度的二分之一。

11.进一步的,所述红外灯管的两端设置为不加热区,所述红外灯管的中部依次设有主加热区、增幅加热区,所述增幅加热区的位置靠近所述红外灯管的接线端,所述红外灯管

的接线端设有接线柱。

12.进一步的,所述主加热区的平均加热功率设定低于所述增幅加热区的平均加热功率。

13.进一步的,所述孔板支撑架为若干方钢管组成的方形结构,所述孔板支撑架的两侧沿其宽度方向对称开设有多个长条孔,所述长条孔与所述加热器组件插接适配并密封。

14.进一步的,所述散热孔板采用薄钢板,所述薄钢板上均布有若干散热孔,若干所述薄钢板依次平铺焊接在所述孔板支撑架的底部。

15.进一步的,所述散热孔的孔径大小根据所述密封胶板的材质及厚度设计,所述散热孔的分布密度根据不同所述加热器组件的加热特性及层压机的不同加热工艺要求设计。

16.与现有技术相比,本实用新型的有益技术效果:

17.本实用新型在层压工艺过程中增加上箱电加热功能,刚性主体和密封胶板组成具有上真空腔的上箱结构,根据热量计算,在上箱的长边两侧安装有长条形红外灯管,每两组红外灯管相对布置,红外灯管下部有孔板支撑架保护,孔板支撑架下面焊接多块散热孔板,多块散热孔板铺满整个上箱底部,红外灯管发射红外线,通过散热孔板的孔加热胶板,电加热上箱机构可以使组件进入层压机后,迅速升温,可以缩短组件整体加热时长,优化组件交联度。

18.本实用新型红外灯管根据热分析和试验结果,采用分段式灯丝设计,不同段的功率不同,保证温度均匀,灯管分区控制,温度可控可调,且每个灯管有损坏监测和报警,便于及时维护。

19.本实用新型上箱底部的孔板支撑架采用方管支撑形成保护红外灯管的空间,再用孔板进行覆盖,托住抽真空时挤压上来的密封胶板,上室加热下部用的散热孔板是一体式焊接在上箱下部并打磨的,无螺钉固定,无掉落风险,不会造成密封胶板破洞。

20.本实用新型结构设计合理,成本低,易安装维护,加热均匀,有效提高生产效率,且加热方式绿色环保,产品使用寿命长。

附图说明

21.下面结合附图说明对本实用新型作进一步说明。

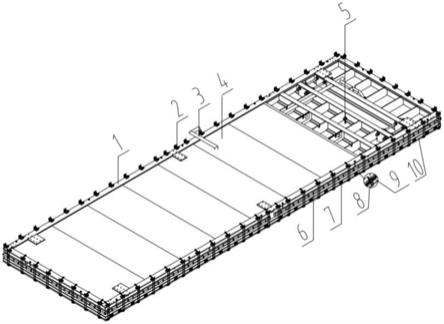

22.图1为本实用新型层压机电加热上箱机构的结构示意图;

23.图2为本实用新型层压机电加热上箱机构的俯视图;

24.图3为加热器组件的结构示意图;

25.图4为加热器组件的剖视图;

26.图5为红外灯管的结构示意图;

27.图6为孔板支撑架的结构示意图;

28.图7为散热孔板的结构示意图;

29.附图标记说明:1、刚性主体;2、快速夹具;3、真空管路;4、保温系统;5、热电偶;6、张紧装置;7、加热器组件;8、密封法兰框;9、密封胶条;10、密封胶板;11、散热孔板;12、孔板支撑架;7.1、挡线板;7.2、固定座;7.3、 o型密封圈;7.4、耐高温密封胶;7.5、红外灯管;7.6、定位胶圈;7.5.1、不加热区;7.5.2、主加热区;7.5.3、增幅加热区;7.5.4、接线柱。

具体实施方式

30.如图1-2所示,一种层压机电加热上箱机构,包括刚性主体1、真空管路3、保温系统4、热电偶5、加热器组件7、密封胶板10、散热孔板11和孔板支撑架12,保温系统4采用环保保温棉加保温绝热盖板结构,保温系统4设置在刚性主体1的上端,密封胶板10设置在刚性主体1的下端并通过快速夹具2(一种通用手动夹钳)夹紧定位,密封胶板10四周均布有张紧装置6,张紧装置6 对密封胶板10进行整体校平,保证大面积的整张密封胶板10无褶皱,从而确保受压组件质量,密封胶板10与刚性主体1构成上真空腔;

31.若干加热器组件7沿长度方向依次排列横向插接在刚性主体1的两侧,加热器组件7与密封胶板10之间设有散热孔板11,散热孔板11焊接在孔板支撑架12底部,孔板支撑架12的顶部与刚性主体1连接固定,刚性主体1内部与加热器组件7相对应的位置均布有若干热电偶5,真空管路3与上真空腔连通,因为由快速夹具2均布锁定密封胶板10,确保密封胶板10在真空管路3反复抽真空充气不断受拉松弛的情况下无移位。

32.本实施例中通过加热器组件7对上真空腔进行了稳定的加热与热传导操作,使组件中的eva更快更均匀的融化,加热器组件7是横向从侧面插入固定在层压机的刚性主体1上的,安装过程对上箱内部结构及层压机其他部件无连带影响,装拆更换简单方便。为保证热能快速均匀传导到(或是辐射到)组件表面,在加热器组件7与密封胶板10之间设有散热孔板11起到散热及支撑密封胶板 10、保护加热器组件7的作用。散热孔板11焊接在孔板支撑架12上,在大气压将密封胶板10压向散热孔板11时,平衡压力防止散热孔板11变形。本实施例在整个加热区均匀设置了热电偶5,对加热区实时进行检测调整。在刚性主体 1上部的敞开区域配置保温系统4减少热量散失,降低能耗,提高热能利用率。

33.具体的,还包括密封法兰框8和密封胶条9,层压机的上真空腔是由刚性主体1被密封法兰框8、密封胶条9、密封胶板10所包裹起来的封闭空间组成。

34.具体的,参照图3-4所示,加热器组件7包括挡线板7.1、固定座7.2、o 型密封圈7.3、耐高温密封胶7.4、红外灯管7.5和定位胶圈7.6,红外灯管7.5 的接线端套装有两个定位胶圈7.6,红外灯管7.5与定位胶圈7.6穿套到固定座 7.2的内部并填充耐高温密封胶7.4密封固定,固定座7.2与刚性主体1插接并通过o型密封圈7.3密封固定,红外灯管7.5的末端套装有一个定位胶圈7.6,红外灯管7.5的接线端还设有集线用的挡线板7.1。

35.本实施例中红外灯管7.5是由固定座7.2固定在刚性主体1上的,为确保红外灯管7.5的中心轴线与刚性主体1内部安装孔的同轴度,且保护长管型红外灯管7.5不受震动及硬连接磕碰的损伤。套装在红外灯管7.5上的定位胶圈 7.6起到定位减震作用,固定座7.2与红外灯管7.5之间加定位胶圈7.6后仍不能达到绝对密封及绝对定位要求,所以用耐高温密封胶7.4完全填满图所示固定座7.2两端待凝固后,红外灯管7.5与固定座7.2之间将不存在相对运动,对红外灯管7.5起到进一步的保护作用。与固定座7.2完全固定在一起的红外灯管7.5横向插入刚性主体1时,在固定座7.2与刚性主体1的接触面之间设有o型密封圈7.3,其与套装在红外灯管7.5末端的定位胶圈7.6共同作用将红外灯管7.5的工作区域即发热区完全密封及锁定在了刚性主体1中,从而降低热损失并延长红外灯管7.5使用寿命。挡线板7.1将每一组的红外灯管7.5引出线统一束缚引导汇入线槽,且被固定住的引出线在密封胶板10内部不会被拉扯窜动引起电线折断损坏漏电。

36.具体的,参照图5所示,红外灯管7.5采用长管状红外加热元件,作为参考,红外灯

管7.5的长度设置为刚性主体1宽度的二分之一,实际生产中红外灯管7.5的长度可以进行微调。红外灯管7.5的两端设置为不加热区7.5.1,红外灯管7.5的中部依次设有主加热区7.5.2、增幅加热区7.5.3,增幅加热区 7.5.3的位置靠近红外灯管7.5的接线端,红外灯管7.5的接线端设有接线柱 7.5.4,接线柱7.5.4采用柔性材料制成耐弯性能好,在密封胶板10内部的狭小空间受弯或概率性拉扯不产生折断、漏电风险。

37.本实施例中加热器组件7安装完成后,主加热区7.5.2在上箱机构相对位置为中部集热区,本区域热量集中散热速度慢,增幅加热区7.5.3安装后在上箱机构相对位置为边缘的散热区本区域热量向四周散失速度快,根据上箱加热功能的工艺特性必须保证上真空腔不同分区的热均匀性,主加热区7.5.2的平均加热功率设定低于增幅加热区7.5.3平均加热功率,并通过热电偶5实时监测调整。不加热区7.5.1在加热器两端安装定位胶圈7.6的位置,相对于上箱的位置在非工艺加热区,此种设计在最大限度精确给热的同时延长了非金属安装件的使用寿命。不加热区7.5.1、主加热区7.5.2、增幅加热区7.5.3之间的过渡带加热功率呈平滑曲线过渡,保证上箱加热工艺区温度均匀精准。

38.具体的,参照图6所示,箭头指向为加热器组件7从刚性主体1的侧面插入时,在孔板支撑架12区域的入口,孔板支撑架12为若干方钢管组成的方形结构,孔板支撑架12的两侧沿其宽度方向对称开设有多个长条孔,长条孔与加热器组件7插接适配并密封。

39.本实施例中孔板支撑架12的上表面焊接在上箱的刚性主体1上,其下表面平铺焊接散热孔板11,用于支撑散热孔板11,保证上真空腔处于绝对真空状态下时,密封胶板10对散热孔板11的挤压作用,被孔板支撑架12支撑达到一种静力平衡状态,从而保证密封胶板10下工作面的平整度达到设备工艺要求。孔板支撑架12对加热器组件7也起到支撑与保护的作用,且对本区生成热流有引导均布的作用。作为电加热上箱电热系统的骨架,孔板支撑架12的组对焊接及焊前预热、焊后处理需提前制定焊接工艺。

40.具体的,参照图7所示,散热孔板11采用薄钢板,薄钢板上均布有若干散热孔,若干薄钢板依次平铺焊接在孔板支撑架12的底部,薄钢板拼接处尽最大可能不留缝隙。散热孔的孔径大小根据密封胶板10的材质及厚度设计,均匀散热的同时避免负压状态下密封胶板10被挤压嵌入小孔降低密封胶板10使用寿命;散热孔的分布密度根据不同加热器组件7的加热特性及层压机的不同加热工艺要求设计,保证均匀受热,降低能耗。

41.本实用新型的安装过程如下:

42.首先,根据热量计算,在刚性主体1的长边两侧安装有长条形红外灯管7.5,每两组红外灯管7.5相对布置,红外灯管7.5下部有孔板支撑架12保护,孔板支撑架12下面焊接多块散热孔板11,多块散热孔板11铺满整个上箱底部。由刚性主体1被密封法兰框8、密封胶条9、密封胶板10所包裹起来的封闭空间组成层压机的上真空腔,红外灯管7.5发射红外线,通过散热孔板11的孔加热整个上真空腔,电加热上箱机构可以使组件进入层压机后,迅速升温,可以缩短组件整体加热时长,优化组件交联度。

43.其中,上箱底部的孔板支撑架12采用方管支撑形成保护红外灯管7.5的空间,再用散热孔板11进行覆盖,托住抽真空时挤压上来的密封胶板10,上室加热下部用的散热孔板11是一体式焊接在上箱下部并打磨的,无螺钉固定,无掉落风险,不会造成密封胶板10破洞。

44.同时,红外灯管7.5根据热分析和试验结果,采用分段式灯丝设计,不同段的功率

不同,保证温度均匀,红外灯管7.5分区控制,温度可控可调,且每个红外灯管7.5有损坏监测和报警,便于及时维护。

45.本实施例结构设计合理,成本低,易安装维护,加热均匀,有效提高生产效率,且加热方式绿色环保,产品使用寿命长。

46.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1