一种制备多层多向高性能复合纤维材料的装置的制作方法

1.本实用新型涉及复合纤维材料层压装置领域,具体而言,本实用新型涉及一种制备多层多向高性能复合纤维材料的装置。

背景技术:

2.高性能纤维复合材料一般是以高性能纤维为增强材料,以适合的聚合物为基体的一种复合材料,具有高强度、高模量、耐腐蚀、可设计性强、易加工成型等特点。几十年以来,高性能纤维复合材料不断发展,已从航空航天领域向防护装备、体育器材、交通、建筑、工业设备等多领域迅速推广。

3.目前制备高性能纤维复合材料主要是通过导辊将正交向的两层无离型材料的单向预浸料牵引至复合台面,通过热压、滚压等方式,将正交向的两层单向预浸料压制成复合布,再通过冷却、收卷等导辊,收卷成正交复合布。

4.但是,现有技术中制备多层多向高性能复合纤维材料的装置存在层压效果不好,制备得到的复合纤维材料各层之间粘接不牢固的问题,从而影响复合纤维材料的使用。同时,现有技术中的装备在压合纤维材料时,对于各纤维层的铺展难以到位,往往存在纤维层其皱的现象,也会影响复合纤维材料的使用性能。

技术实现要素:

5.针对现有技术中存在的问题,本实用新型提供了一种新的制备多层多向高性能复合纤维材料的装置。所述装置通过对现有装置做出优化,能够实现连续生产、自动化程度高、降低人本成本,提供生产效率;更重要的是,通过加入多向铺层及真空预压平台,能够提高层压效果,从而生产出使用性能更佳的多层多向高性能复合纤维材料。

6.为了实现上述目的,具体而言,本实用新型提供了具体如下的技术方案:

7.一种制备多层多向高性能复合纤维材料的装置,其中,所述装置包括多个放卷系统、纤维层铺展系统、多向铺层及真空预压平台、含烘道的预热低压系统、含烘道的多重对辊钢带高压系统、冷却低压系统和收卷及辅助系统;

8.所述多个放卷系统包括第一放卷系统、第二放卷系统、第三放卷系统和第四放卷系统;所述多个放卷系统和纤维层铺展系统均与多向铺层及真空预压平台连接;铺层及预压平台后依次连接含烘道的预热低压系统、含烘道的多重对辊钢带高压系统、冷却低压系统和收卷及辅助系统;

9.所述纤维层铺展系统包括:

10.纤维放卷纱架组、纤维牵引装置、纤维整经系统和铺展系统;其中:

11.所述铺展系统由两个异型滚轴和8个圆型滚轴组成,滚轴直径不低于100mm,表面硬度不低于hrc45。

12.优选地,所述第一放卷系统包含2个沿高度方向排列的带阻尼的放卷器;

13.所述第二放卷系统包括1-3个沿水平方向排列的带阻尼的放卷器、自动切断装置、

离型材料剥离及回收系统、自动角度调节装置;所述自动角度调节装置调节第二放卷系统和纤维层铺展系统之间的夹角为45

°‑

90

°

;

14.所述第三放卷系统包括一个带有阻尼的放卷器;

15.所述第四放卷系统包括一个带有阻尼的放卷器。

16.优选地,所述多向铺层及真空预压平台中的下平板具有抽真空功能;

17.多向铺层及预压平台区域内含抓料拉料机械手、自动切断装置、预压装置、移动预压辊装置;

18.机械手通过气缸调节抓紧力,在平台范围内横向或纵向移动,来调整拉料位置,铺展好多层纤维材料;下板在抽真空的状态下通过移动预压辊装置将多层材料压平预固定。

19.优选地,所述预热低压系统由6对热辊对压特氟龙带组成,铺层好的材料通过两层特氟龙带之间,通过热辊预压。

20.所述多重对辊钢带高压系统由6对热辊对压钢带组成,预热压后的材料通过两层钢带之间,通过热辊对压。

21.优选地,所述冷却低压系统由4对冷辊对压特氟龙带组成,热压后的材料通过两层特氟龙带之间,通过冷辊对压冷却。

22.优选地,所述收卷及辅助系统包括切刀、边角料自动收集器、纠偏及计米器以及收卷装置。

23.优选地,所述切刀为热切刀、机械切刀中的一种。

24.综上所述,本实用新型提供了一种制备多层多向高性能复合纤维材料的装置,所述装置包括多个放卷系统、纤维层铺展系统、多向铺层及真空预压平台、含烘道的预热低压系统、含烘道的多重对辊钢带高压系统、冷却低压系统和收卷及辅助系统;所述多个放卷系统包括第一放卷系统、第二放卷系统、第三放卷系统和第四放卷系统;所述多个放卷系统和纤维层铺展系统均与多向铺层及真空预压平台连接;铺层及预压平台后依次连接含烘道的预热低压系统、含烘道的多重对辊钢带高压系统、冷却低压系统和收卷及辅助系统。通过加入多向铺层及真空预压平台,能够显著改善复合纤维材料中各层之间的压合效果,提高压层质量;通过引入纤维层铺展系统,能够保证各层纤维材料的平整,避免在压合过程中纤维材料出现绉皱,从而影响各层之间的粘接;预压之后的复合纤维材料通过热压的层压复合,再经过多辊加固系统的加固处理,能够紧密粘合,具备良好的使用性能。

附图说明

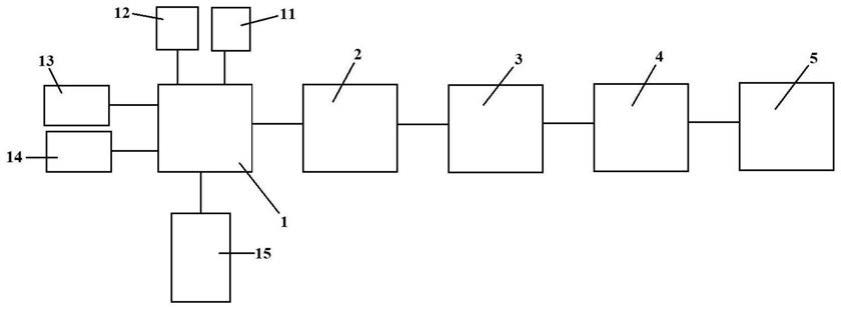

25.图1是本实用新型提供的制备多层多向高性能复合纤维材料的装置示意图。

26.图中:1:铺层及预压平台;2:预热低压系统;3:多重对辊钢带高压系统;4:冷却低压系统;5:收卷及辅助系统;11:第一放卷系统;12:第三放卷系统;13:第四放卷系统;14:第二放卷系统;15:纤维层铺展系统。

具体实施方式

27.为了对本实用新型的技术特征、目的和有益效果有更加清楚的理解,现对本实用新型的技术方案进行以下详细说明,但不能理解为对本实用新型的可实施范围的限定。

28.实施例1

29.如图1所示,本实施例提供了一种制备多层多向高性能复合纤维材料的装置,包括铺层及预压平台1;预热低压系统2;多重对辊钢带高压系统3;冷却低压系统4;收卷及辅助系统5;第一放卷系统11;第三放卷系统12;第四放卷系统13;第二放卷系统14;纤维层铺展系统15。

30.第一放卷系统11;第三放卷系统12;第四放卷系统13;第二放卷系统14;纤维层铺展系统15均与铺层及预压平台1连接;第二放卷系统14和纤维层铺展系统15之间的夹角为90

°

。

31.铺层及预压平台1后依次连接含烘道的预热低压系统2、含烘道的多重对辊钢带高压系统3、冷却低压系统4和收卷及辅助系统5。

32.为了保证纤维层铺展的平整性,所述纤维层铺展系统15包括纤维放卷纱架组、纤维牵引装置、纤维整经系统和铺展系统;其中,所述铺展系统由两个异型滚轴和8个圆型滚轴组成,滚轴直径为100mm,表面硬度为hrc45。

33.为了更自动化的进行放卷操作,同时降低生产失误,所述第一放卷系统11包括2个沿高度方向铺排列的带阻尼的放卷器;所述第二放卷系统14包括3个沿水平方向排列的带阻尼的放卷器、自动切断装置、离型材料剥离及回收系统、自动角度调节装置;所述第三放卷系统12包括一个带有阻尼的放卷器。

34.为了更好的固定多层材料,所述多向铺层及真空预压平台1中的下平板具有抽真空功能;

35.多向铺层及预压平台1区域内含抓料拉料机械手、自动切断装置及预压装置、移动预压辊装置;

36.机械手通过气缸调节抓紧力,在平台范围内横向或纵向移动,来调整拉料位置,铺展好多层纤维材料;下板在抽真空的状态下通过移动预压辊装置将多层材料压平预固定。

37.所述预热低压系统2由6对热辊对压特氟龙带组成,铺层好的材料通过两层特氟龙带之间,通过热辊预压。

38.所述多重对辊钢带高压系统3由6对热辊对压钢带组成,预热压后的材料通过两层钢带之间,通过热辊对压。

39.所述冷却低压系统4由4对冷辊对压特氟龙带组成,热压后的材料通过两层特氟龙带之间,通过冷辊对压冷却至室温。

40.所述收卷及辅助系统5包括切刀、边角料自动收集器、纠偏及计米器以及收卷装置。所述切刀为热切刀、机械切刀中的一种。

41.本实施例提供的制备多层多向高性能复合纤维材料的装置工作时,以制备复合5层的复合纤维材料为例,将pu增粘胶膜、超高分子量聚乙烯单向ud、双面背胶eva泡沫材料、超高分子量聚乙烯纤维、防磨保护层(pe)分别放置于第一放卷系统11、第二放卷系统14、第三放卷系统12、纤维层铺展系统15和第四放卷系统13,各放卷系统分别通过放卷器牵引,进入铺层及预压平台1,铺层及预压平台1对复合材料进行预压之后,复合材料进入预热低压系统2进行热压,热压结束后进入多重对辊钢带高压系统3进行加固处理,再经多重冷却辊4进行冷却处理,最后经所述收卷及辅助系统5进行收卷处理,收卷成正交复合布成品;收卷及辅助系统5通过切刀以及收卷装置进行收卷处理,通过边角料自动收集器收集切刀切下的多余边角料,并通过纠偏及计米器进行成品复合布的收卷方向控制和长度控制。

42.实施例2

43.一种多向高性能纤维预浸料连续层压装置,实施方式基本与实施例1相同,其中第二放卷系统14和纤维层铺展系统15之间的夹角为60

°

。操作流程和方法与实施例1相同。

44.本实用新型所公开的一种多向高性能纤维预浸料连续层压装置,在进行多个方向预浸料复合时,无需依靠人工放置进料,操作简单方便,实现自动化连续生产,提高生产效率,降低不良品率发生概率,减少人工失误,同时有效降低人工成本,提高层压质量,适用于大规模工业化生产;通过加入多向铺层及真空预压平台,能够显著改善复合纤维材料中各层之间的压合效果,提高压层质量;通过引入纤维层铺展系统,能够保证各层纤维材料的平整,避免在压合过程中纤维材料出现绉皱,从而影响各层之间的粘接;预压之后的复合纤维材料通过热压的层压复合,再经过多辊加固系统的加固处理,能够紧密粘合,具备良好的使用性能。

45.以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在不偏离本实用新型要求保护的精神和实质的前提下,可以对本实用新型的各个技术特征进行替代、修改和组合,这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1