用于形成碱玻璃用剥离层的组合物及剥离层的制作方法

1.本发明涉及用于形成碱玻璃用剥离层的组合物及剥离层。

背景技术:

2.近年,除了薄型化和轻量化的特性以外,还要求对电子器件赋予可弯曲的功能。因此,要求使用轻量的柔性塑料基板代替以往的沉重、易碎且不可弯曲的玻璃基板。

3.特别地,在新一代显示器中,要求开发使用了轻量的柔性塑料基板(以下,也称为树脂基板)的有源矩阵型全彩tft显示面板。另外,就触摸面板式显示器而言,正在开发与显示面板组合使用的触摸面板的透明电极和树脂基板等应对柔性化的材料。作为透明电极,提出过从以往使用的ito到pedot等可弯曲加工的透明导电性聚合物、金属纳米线及其混合体系等其他的透明电极材料(专利文献1~4)。作为制造该柔性制触摸传感器布线的技术,例如,可列举使用金属纳米线和高沸点溶剂进行柔性印刷的布线技术等(专利文献5),但与以往的ito相比,虽然非常容易弯曲,但由于使用高沸点溶剂,要求以往没有的高温工艺。

4.另一方面,就触摸面板膜的基材而言,使用了包括从玻璃到塑料如聚对苯二甲酸乙二醇酯(pet)、聚酰亚胺、环烯烃、丙烯酸类树脂等的片材等,开发了具有柔性的透明柔性制触摸屏面板,因此需要可耐受高温工艺的基材(专利文献6~8)。

5.一般地,为了稳定地实施生产率和剥离性,通过在玻璃基板等支撑基板上制造剥离(压敏粘合)层,在其上制造器件后剥离来生产柔性制触摸屏面板(专利文献9)。此时,从工艺上的观点出发,切割每个玻璃基板形成小片来剥离触摸屏面板。因此,使用的玻璃基板无法再利用,故而要求碱玻璃等廉价的玻璃。另外,在工序中不能将使用的剥离层从支撑基板剥离,但在剥离时需要低剥离力。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2012/147235号

9.专利文献2:日本特开2009-283410号公报

10.专利文献3:日本特表2010-507199号公报

11.专利文献4:日本特开2009-205924号公报

12.专利文献5:日本特开2015-166145号公报

13.专利文献6:国际公开第2017/002664号

14.专利文献7:国际公开第2016/160338号

15.专利文献8:日本特开2015-166145号公报

16.专利文献9:日本特开2016-531358号公报

技术实现要素:

17.发明要解决的课题

18.本发明鉴于上述情况而完成,目的为提供可形成具有高耐热性和适度的剥离性、

且甚至使用廉价的碱玻璃基板剥离性的稳定性也优异的剥离层的剥离层形成用组合物。

19.用于解决课题的手段

20.本发明人们为了达成上述目的而进行了深入的研究,结果发现,包含(a)包含特定的重复单元的聚脲、(b)酸化合物或其盐、(c)选自具有被羟基烷基和/或烷氧基甲基取代的氮原子的化合物中的交联剂、(d)包含特定的重复单元的高分子添加剂和(e)溶剂的剥离层形成用组合物能够再现性良好地形成具有高的耐热性、与基体的优异的密合性、与树脂基板的适度的密合性和适度的剥离性的剥离层,从而完成了本发明。

21.即,本发明提供了下述的用于形成碱玻璃用剥离层的组合物及剥离层。

22.1.用于形成碱玻璃用剥离层的组合物,其包含下述(a)~(e)成分,该组合物在碱玻璃基板上涂布后于300℃以下烧成的膜与有机系膜接触的情况下,具有0.2n/25mm以下的剥离力。

23.(a)包含由下述式(1)所表示的重复单元的聚脲,

24.(b)磺酸化合物或其盐,

25.(c)选自具有被羟基烷基和/或烷氧基甲基取代的氮原子的化合物中的交联剂,

26.(d)包含由下述式(a1)所表示的重复单元、由下述式(b)所表示的重复单元和由下述式(c)所表示的重复单元的高分子添加剂:相对于100质量份(a)聚脲为3~100质量份,

27.(e)溶剂,

28.[化1]

[0029][0030]

[式中,a1、a2、a3、a4、a5和a6各自独立地为氢原子、甲基或乙基,

[0031]

x1为由下述式(1-1)、(1-2)、(1-3)或(1-4)所表示的基团,

[0032]

[化2]

[0033][0034]

(式中,r1和r2各自独立地为氢原子、碳原子数1~6的烷基、碳原子数3~6的烯基、苄基或苯基,所述苯基可被选自碳原子数1~6的烷基、卤素原子、碳原子数1~6的烷氧基、硝基、氰基、羟基和碳原子数1~6的烷硫基中的至少1种基团取代,另外,r1和r2可相互键合并与它们所键合的碳原子一起形成碳原子数3~6的环,r3为碳原子数1~6的烷基、碳原子数3~6的烯基、苄基或苯基,所述苯基可被选自碳原子数1~6的烷基、卤素原子、碳原子数1~6的烷氧基、硝基、氰基、羟基和碳原子数1~6的烷硫基中的至少1种基团取代。)

[0035]

q1为由下述式(1-5)或(1-6)所表示的基团。

[0036]

[化3]

[0037][0038]

(式中,x2为由式(1-1)、式(1-2)或式(1-4)所表示的基团,q2为碳原子数1~10的亚烷基、亚苯基、亚萘基或亚蒽基,所述亚苯基、亚萘基和亚蒽基可被选自碳原子数1~6的烷基、卤素原子、碳原子数1~6的烷氧基、硝基、氰基、羟基和碳原子数1~6的烷硫基中的至少1种基团取代,n1和n2各自独立地为0或1。)]

[0039]

[化4]

[0040][0041]

(式中,ra各自独立地为氢原子或甲基,r

b1

为至少1个氢原子被氟原子取代的碳原子数3或4的支链状的烷基,rc为碳原子数2~10的羟基烷基或具有1~4个羟基的碳原子数6~20的多环式烷基,rd为碳原子数6~20的多环式烷基或碳原子数6~12的芳基。)

[0042]

2.根据1所述的用于形成碱玻璃用剥离层的组合物,其中,在(d)高分子添加剂的由式(b)所表示的重复单元中,rc为碳原子数2~10的羟基烷基或具有1~4个羟基的碳原子数6~20的多环式烷基,其中羟基所键合的碳原子为仲碳或叔碳原子,且由式(a1)所表示的重复单元的含有比例为(d)高分子添加剂的全部重复单元中的20摩尔%以上且80摩尔%以下。

[0043]

3.根据1或2所述的用于形成碱玻璃用剥离层的组合物,其中,x1为由式(1-3)所表示的基团。

[0044]

4.根据3所述的用于形成碱玻璃用剥离层的组合物,其中,r3为2-丙烯基。

[0045]

5.根据1~4中任一项所述的用于形成碱玻璃用剥离层的组合物,其中,q1为由式(1-5)所表示的基团。

[0046]

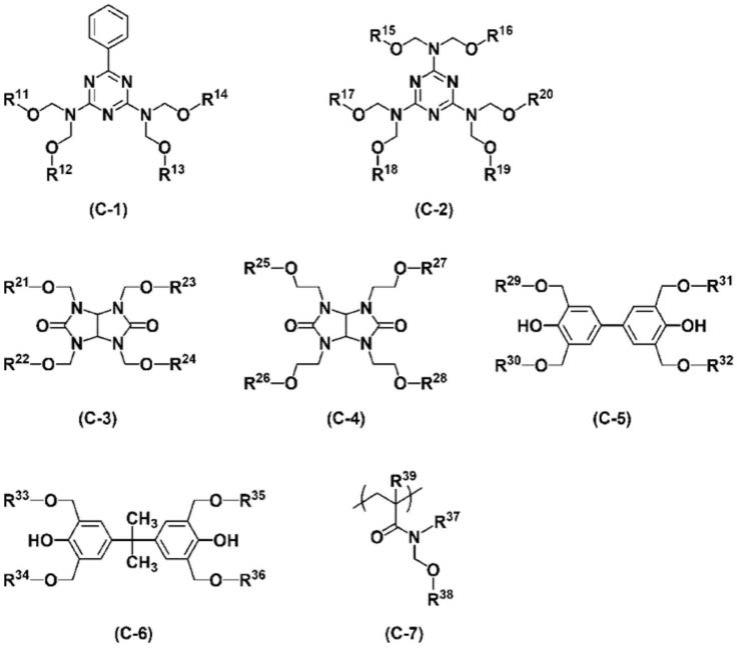

6.根据1~5中任一项所述的用于形成碱玻璃用剥离层的组合物,其中,(c)交联剂为由下述式(c-1)~(c-7)中的任一者所表示的化合物,

[0047]

[化5]

[0048][0049]

(式中,r

11

~r

38

各自独立地为氢原子或碳原子数1~5的烷基,r

39

为氢原子或甲基。)

[0050]

7.根据1~6中任一项所述的用于形成碱玻璃用剥离层的组合物,其中,(c)交联剂的含量相对于100质量份的(a)聚脲为10~100质量份。

[0051]

8.剥离层,其由根据1~7中任一项所述的用于形成碱玻璃用剥离层的组合物得到。

[0052]

9.层叠体,其为在根据8所述的剥离层层叠有对波长400nm的光的透射率为80%以上的树脂层的层叠体。

[0053]

10.树脂基板的制造方法,其包括:

[0054]

将根据1~7中任一项所述的用于形成碱玻璃用剥离层的组合物涂布于基体而形成剥离层的工序,

[0055]

在所述剥离层上,形成对波长400nm的光的透射率为80%以上的树脂基板的工序,和

[0056]

将所述树脂基板以0.2n/25mm以下的剥离力剥离的工序。

[0057]

发明效果

[0058]

通过使用本发明的剥离层形成用组合物,能够再现性良好地得到具有高的耐热性、与基体的优异的密合性、与树脂基板的适度的密合性、和适度的剥离性的剥离层。

[0059]

另外,在柔性电子器件的制造工艺中,能够在不对形成于基体上的树脂基板和此外在其上设置的电路等造成损伤的情况下,将该树脂基板与该电路等一起从该基体分离。

[0060]

因此,本发明的剥离层形成用组合物可有助于具备树脂基板的柔性电子器件的制造工艺的高速化和其成品率的提升等。

具体实施方式

[0061]

[剥离层形成用组合物]

[0062]

本发明的剥离层形成用组合物包含(a)包含特定的重复单元的聚脲、(b)酸化合物或其盐、(c)选自具有被羟基烷基和/或烷氧基甲基取代的氮原子的化合物中的交联剂、(d)包含特定的重复单元的高分子添加剂和(e)溶剂。

[0063]

[(a)聚脲]

[0064]

(a)成分的聚脲包含由下述式(1)所表示的重复单元。

[0065]

[化6]

[0066][0067]

式(1)中,a1、a2、a3、a4、a5和a6各自独立地为氢原子、甲基或乙基,但从剥离性和生产率的观点出发,优选a1~a6全部为氢原子。

[0068]

式(1)中,x1为由下述式(1-1)、(1-2)、(1-3)或(1-4)所表示的基团。

[0069]

[化7]

[0070][0071]

式(1-1)和(1-2)中,r1和r2各自独立地为氢原子、碳原子数1~6的烷基、碳原子数3~6的烯基、苄基或苯基,所述苯基可被选自碳原子数1~6的烷基、卤素原子、碳原子数1~6的烷氧基、硝基、氰基、羟基和碳原子数1~6的烷硫基中的至少1种基团取代,另外,r1和r2可相互键合并与它们所键合的碳原子一起形成碳原子数3~6的环。

[0072]

式(1-3)中,r3为碳原子数1~6的烷基、碳原子数3~6的烯基、苄基或苯基,所述苯基可被选自碳原子数1~6的烷基、卤素原子、碳原子数1~6的烷氧基、硝基、氰基、羟基和碳原子数1~6的烷硫基中的至少1种基团取代。

[0073]

式(1)中,q1为由下述式(1-5)或(1-6)所表示的基团。

[0074]

[化8]

[0075][0076]

式(1-5)中,x2为由式(1-1)、式(1-2)或式(1-4)所表示的基团。在式(1-5)中,例如,在x2为由式(1-2)所表示的基团的情况下,其结构成为式(1-5-1)。

[0077]

[化9]

[0078][0079]

(式中,r1和r2与上述相同。)

[0080]

式(1-6)中,q2为碳原子数1~10的亚烷基、亚苯基、亚萘基或亚蒽基。所述亚苯基、亚萘基和亚蒽基可被选自碳原子数1~6的烷基、卤素原子、碳原子数1~6的烷氧基、硝基、氰基、羟基和碳原子数1~6的烷硫基中的至少1种基团取代。另外,在q2为亚苯基、亚萘基或亚蒽基的情况下,它们键合的位置没有特别限定。即,例如,为亚苯基时,可能有在1位和2位键合的情形、在1位和3位键合的情形或在1位和4位键合的情形,为亚萘基时,可能有在1位和2位键合的情形、在1位和4位键合的情形、在1位和5位键合的情形或在2位和3位键合的情形,为亚蒽基时,可能有在1位和2位键合的情形、在1位和4位键合的情形或在9位和10位键合的情形等,但任一种情况都可以。

[0081]

作为上述碳原子数1~6的烷基,可以为直链状、支链状、环状的任一种,例如,可列举甲基、乙基、异丙基、正丁基、环己基等。作为上述碳原子数3~6的烯基,可以为直链状、支链状、环状的任一种,例如,可列举2-丙烯基、3-丁烯基等。

[0082]

作为上述碳原子数1~6的烷氧基,可以为直链状、支链状、环状的任一种,例如,可列举甲氧基、乙氧基、异丙氧基、正戊氧基和环己氧基等。作为碳原子数1~6的烷硫基,可以为直链状、支链状、环状的任一种,例如,可列举甲硫基、乙硫基、异丙硫基、正戊硫基和环己硫基等。作为上述卤素原子,可列举氟原子、氯原子、溴原子、碘原子等。另外,作为r1和r2键合形成的碳原子数3~6的环,可列举环丁烷环、环戊烷环、环己烷环等。

[0083]

作为上述碳原子数1~10的亚烷基,可以为直链状、支链状、环状的任一种,例如,可列举亚甲基、亚乙基、亚丙基、五亚甲基、环亚己基、2-甲基亚丙基等。

[0084]

应予说明,在式(1)中,x1为由式(1-2)所表示的基团的情况下,其结构成为由下述式(2)所表示的结构,x1为由式(1-3)所表示的基团的情况下,其结构成为由下述式(3)所表示的结构。另外,在式(3)中,r3优选为2-丙烯基。

[0085]

[化10]

[0086][0087]

(式中,a1~a6、r1~r3及q1与上述相同)

[0088]

式(1)中,从(a)成分的聚脲的耐热性的观点出发,q1优选包含环状结构。即,q1优选为由式(1-5)所表示的基团、或由式(1-6)所表示的基团且其中q2为环状亚烷基、亚苯基、亚萘基或亚蒽基,更优选为由式(1-5)所表示的基团。

[0089]

作为由式(1)所表示的重复单元,优选为由下述式(4)~式(22)所表示的单元。应予说明,下述式中,me为甲基,et为乙基。

[0090]

[化11]

[0091][0092]

[化12]

[0093][0094]

[化13]

[0095][0096]

[化14]

[0097][0098]

[化15]

[0099][0100]

可参考例如国际公开第2005/098542号来合成(a)成分的聚脲。

[0101]

(a)聚脲的重均分子量(mw)优选为1000~200000,更优选为3000~100000,进一步优选为4000~30000,更进一步优选为5000~20000。另外,其分散度(mw/mn)优选为1.3~4.0,更优选为1.4~2.5。应予说明,mn为数均分子量,mw和mn为采用凝胶渗透色谱(gpc)的

聚苯乙烯换算测定值。

[0102]

[(b)酸化合物或其盐]

[0103]

本发明的剥离层形成用组合物包含酸化合物或其盐作为(b)成分。作为上述酸化合物,可列举对甲苯磺酸、三氟甲磺酸、樟脑磺酸、磺基水杨酸、4-氯苯磺酸、4-羟基苯磺酸、苯二磺酸、1-萘磺酸等磺酸化合物等。另外,作为上述酸化合物的盐,可列举上述酸的吡啶鎓盐、异丙醇胺盐、n-甲基吗啉盐等,具体地,可列举对甲苯磺酸吡啶鎓盐、1-萘磺酸吡啶鎓盐、异丙醇胺对甲苯磺酸盐、n-甲基吗啉对甲苯磺酸盐等。

[0104]

(b)成分的含量相对于100质量份(a)成分的聚脲优选为1~30质量份,更优选为10~20质量份。如果(b)成分的含量在上述范围,则能够得到可形成具有高的耐热性和适度的剥离性、制膜后稳定性优异的剥离层的组合物。(b)酸化合物或其盐可以单独1种使用,也可将2种以上组合使用。

[0105]

[(c)交联剂]

[0106]

本发明的剥离层形成用组合物包含交联剂作为(c)成分。上述交联剂选自具有被羟基烷基和/或烷氧基甲基取代的氮原子的化合物。

[0107]

作为上述交联剂,优选为由下述式(c-1)~(c-5)中的任一者所表示的化合物。

[0108]

[化16]

[0109][0110]

式中,r

11

~r

38

各自独立地为氢原子或碳原子数1~6的烷基,但优选为碳原子数1~6的烷基。r

39

为氢原子或甲基。

[0111]

作为上述交联剂,具体地,可列举六羟甲基三聚氰胺、四羟甲基苯并胍胺、1,3,4,6-四羟甲基甘脲、六甲氧基甲基三聚氰胺、四甲氧基甲基苯并胍胺、1,3,4,6-四(甲氧基甲基)甘脲、1,3,4,6-四(丁氧基甲基)甘脲、1,3,4,6-四(羟基甲基)甘脲等含氮化合物

[0112]

另外,可列举allnex公司制造的甲氧基甲基型三聚氰胺化合物(商品名cymel(注册商标)300、cymel 301、cymel 303、cymel 350)、丁氧基甲基型三聚氰胺化合物(商品名mycoat(注册商标)506、mycoat 508)、甘脲化合物(商品名cymel 1170、powderlink 1174)、甲基化脲醛树脂(商品名ufr65)、丁基化脲醛树脂(商品名ufr300、u-van10s60、u-van10r、u-van11hv)、dic(株)制造的脲/甲醛系树脂(商品名beckamine(注册商标)j-300s、beckamine p-955、beckamine n)等市售的含氮化合物。

[0113]

另外,作为交联剂,可使用通过使用n-羟基甲基(甲基)丙烯酰胺、n-甲氧基甲基(甲基)丙烯酰胺、n-乙氧基甲基(甲基)丙烯酰胺、n-丁氧基甲基(甲基)丙烯酰胺等被羟基甲基或烷氧基甲基取代的(甲基)丙烯酰胺化合物而制造的聚合物。作为那样的聚合物,例如,可列举聚(n-丁氧基甲基(甲基)丙烯酰胺)、n-丁氧基甲基(甲基)丙烯酰胺与苯乙烯的共聚物、n-羟基甲基(甲基)丙烯酰胺与(甲基)丙烯酸甲酯的共聚物、n-乙氧基甲基甲基丙烯酰胺与甲基丙烯酸苄酯的共聚物、n-丁氧基甲基(甲基)丙烯酰胺与(甲基)丙烯酸苄酯与(甲基)丙烯酸2-羟基丙酯的共聚物。

[0114]

作为上述的交联剂,更优选地,可列举六甲氧基甲基三聚氰胺、四甲氧基甲基苯并胍胺、1,3,4,6-四(甲氧基甲基)甘脲(powderlink 1174)、1,3,4,6-四(丁氧基甲基)甘脲、1,3,4,6-四(羟基甲基)甘脲。

[0115]

这些交联剂可通过自缩合发生交联反应。另外,可与(a)成分的聚脲中的羟基发生交联反应。然后,通过这样的交联反应,形成的剥离层变得牢固,成为对有机溶剂溶解性低的剥离层。

[0116]

(c)成分的含量相对于100质量份(a)成分的聚脲优选为10~100质量份,更优选为20~50质量份。如果(c)成分的含量在上述范围,则能够得到可形成具有高的耐热性和适度的剥离性、制膜后稳定性优异的剥离层的组合物。(c)交联剂可以单独1种使用,也可以将2种以上组合使用。

[0117]

[(d)高分子添加剂]

[0118]

本发明的剥离层形成用组合物包含高分子添加剂作为(d)成分,该高分子添加剂包含由下述式(a1)所表示的重复单元、由下述式(b)所表示的重复单元和由下述式(c)所表示的重复单元。

[0119]

[化17]

[0120][0121]

式中,ra各自独立地为氢原子或甲基,r

b1

为至少1个氢原子被氟原子取代的碳原子数3或4的支链状的烷基,rc为碳原子数2~10的羟基烷基或具有1~4个羟基的碳原子数6~20的多环式烷基。rd为碳原子数6~20的多环式烷基或碳原子数6~12的芳基。

[0122]

作为上述碳原子数3或4的支链状烷基,可列举异丙基、异丁基、仲丁基和叔丁基。作为r

b1

,优选为这些支链状烷基的至少1个氢原子被氟原子取代而成的基团,作为具体例,

可列举1,1,1-三氟异丙基、1,1,1,3,3,3-六氟异丙基、九氟叔丁基等。

[0123]

作为上述碳原子数1~10的羟基烷基,可列举如羟基甲基、2-羟基乙基、3-羟基丙基、4-羟基丁基、5-羟基戊基、6-羟基己基、7-羟基庚基、8-羟基辛基、9-羟基壬基、10-羟基癸基、2-羟基-1-甲基乙基、2-羟基-1,1-二甲基乙基、3-羟基-1-甲基丙基、3-羟基-2-甲基丙基、3-羟基-1,1-二甲基丙基、3-羟基-1,2-二甲基丙基、3-羟基-2,2-二甲基丙基、4-羟基-1-甲基丁基、4-羟基-2-甲基丁基、4-羟基-3-甲基丁基等作为碳原子数2~10的羟基烷基,且其中羟基键合的碳原子为伯碳原子的基团;如1-羟基乙基、1-羟基丙基、2-羟基丙基、1-羟基丁基、2-羟基丁基、1-羟基己基、2-羟基己基、1-羟基辛基、2-羟基辛基、1-羟基癸基、2-羟基癸基、1-羟基-1-甲基乙基、2-羟基-2-甲基丙基等作为碳原子数1~10的羟基烷基、且其中羟基键合的碳原子为仲碳或叔碳原子的基团。

[0124]

作为由具有1~4个羟基的碳原子数6~20的多环式烷基所表示的重复单元,可列举由下述式(b-1)~(b-27)所表示的单元,但不限定于这些。应予说明,下述式中,ra与上述相同。

[0125]

[化18]

[0126][0127]

作为上述碳原子数6~20的多环式烷基,可列举1-金刚烷基、2-金刚烷基、异冰片基、降冰片基等。作为上述碳原子数6~12的芳基,可列举苯基、1-萘基、2-萘基、1-联苯基、2-联苯基等。

[0128]

另外,(d)高分子添加剂可包含由下述式(a2)所表示的重复单元、由下述式(b)所表示的重复单元、由下述式(c)所表示的重复单元和由下述式(d)所表示的重复单元。

[0129]

[化19]

[0130][0131]

式中,ra、rc和rd与上述相同。r

b2

是至少1个氢原子被氟原子取代的碳原子数3或4的支链状的烷基(其中,2-甲基-1,1,1,3,3,3-六氟异丙基除外)。作为上述碳原子数3或4的支链状的烷基,可列举与上述相同的基团。re为单键、碳原子数6~20的多环式亚烷基或碳原子数6~12的亚芳基。rf为单键或碳原子数1~10的亚烷基。rg为甲基、乙基或羟基。

[0132]

作为上述碳原子数6~20的多环式亚烷基,可列举由上述碳原子数6~20的多环式烷基的具体例除去1个氢原子的基团,例如,可列举亚金刚烷基、亚异冰片基、亚降冰片基等。

[0133]

作为上述碳原子数6~12的亚芳基,可列举由上述碳原子数6~12的芳基的具体例除去2个氢原子的基团,例如,可列举亚苯基、亚萘基、亚联苯基等。

[0134]

作为上述碳原子数1~10的亚烷基,可列举与在上述q2的说明中所例示的相同的基团。在本发明中,优选碳原子数1~5的亚烷基,更优选亚甲基和亚乙基,进一步优选亚甲基。

[0135]

作为由式(a1)或(a2)所表示的重复单元,可列举由下述式(a-1)~(a-3)所表示的单元,但不限定于这些。应予说明,下述式中,ra与上述相同。

[0136]

[化20]

[0137][0138]

作为由式(b)所表示的重复单元,可列举由下述式(b-1)~(b-16)所表示的单元,但不限定于这些。应予说明,下述式中,ra与上述相同。

[0139]

[化21]

[0140][0141]

作为由式(c)所表示的重复单元,可列举由下述式(c-1)~(c-13)所表示的单元,但不限定于这些。应予说明,下述式中,ra与上述相同。

[0142]

[化22]

[0143][0144]

作为由式(d)所表示的重复单元,可列举由下述式(d-1)~(d-8)所表示的单元,但

不限定于这些。应予说明,下述式中,ra与上述相同。

[0145]

[化23]

[0146][0147]

在(d)高分子添加剂包含由式(a1)所表示的重复单元、由式(b)所表示的重复单元和由式(c)所表示的重复单元,其中在由式(b)所表示的重复单元中的羟基烷基中,羟基所键合的碳原子为仲碳或叔碳原子的情况下(以下,将这样的高分子添加剂称为高分子添加剂d1),由式(a1)所表示的重复单元的含有率优选为全部重复单元中的30~60摩尔%,更优选为35~50摩尔%。由式(b)所表示的重复单元的含有率优选为全部重复单元中的10~35摩尔%,更优选为15~30摩尔%。由式(c)所表示的重复单元的含有率优选为全部重复单元中的5~60摩尔%,更优选为20~50摩尔%。

[0148]

在(d)高分子添加剂包含由式(a1)所表示的重复单元、由式(b)所表示的重复单元和由式(c)所表示的重复单元,其中在由式(b)所表示的重复单元中的羟基烷基中,羟基所键合的碳原子为伯碳原子的情况下(以下,将这样的高分子添加剂称为高分子添加剂d2),由式(a1)所表示的重复单元的含有率优选为全部重复单元中的15~60摩尔%,更优选为25~60摩尔%,进一步优选为30~60摩尔%,更进一步优选为35~50摩尔%。由式(b)所表示的重复单元的含有率优选为全部重复单元中的8~38摩尔%,更优选为10~38摩尔%,进一步优选为10~35摩尔%,更进一步优选为15~30摩尔%。由式(c)所表示的重复单元的含有率优选为全部重复单元中的2~77摩尔%,更优选为2~65摩尔%,进一步优选为5~60摩尔%,更进一步优选为20~50摩尔%。

[0149]

在(d)高分子添加剂包含由式(a2)所表示的重复单元、由式(b)所表示的重复单元、由式(c)所表示的重复单元和由式(d)所表示的重复单元的情况下(以下,将这样的高分子添加剂称为高分子添加剂d3),由式(a2)所表示的重复单元的含有率优选为全部重复单元中的2~45摩尔%,更优选为5~35摩尔%。由式(b)所表示的重复单元的含有率优选为全部重复单元中的20~35摩尔%,更优选为25~35摩尔%。由式(c)所表示的重复单元的含有率优选为全部重复单元中的30~45摩尔%,更优选为35~45摩尔%。由式(d)所表示的重复单元的含有率优选为全部重复单元中的5~18摩尔%,更优选为5~15摩尔%。

[0150]

(d)高分子添加剂的mw优选为2000~10000,更优选为3000~6000。另外,其mw/mn优选为1.0~2.1,更优选为1.0~1.9。

[0151]

(d)成分的高分子添加剂的含量相对于100质量份的(a)成分的聚脲为3~100质量份,但更优选为3~80质量份,进一步优选为3~50质量份。如果高分子添加剂的含量不足3质量份,则有时剥离力变大,如果超过100质量份,则有时在制膜时产生排斥。

[0152]

此处,在(d)高分子添加剂为高分子添加剂d1的情况下,其含量相对于100质量份的(a)成分的聚脲优选为10~100质量份,更优选为20~100质量份,进一步优选为30~100质量份。另外,在(d)高分子添加剂为高分子添加剂d2或高分子添加剂d3的情况下,其含量

相对于100质量份的(a)成分的聚脲优选为5~80质量份,更优选为5~50质量份。(d)高分子添加剂可以单独1种使用,也可以将2种以上组合使用。

[0153]

[(e)溶剂]

[0154]

本发明的剥离层形成用组合物包含溶剂作为(e)成分。作为上述溶剂,优选碳原子数3~20的二醇醚系溶剂、碳原子数3~20的酯系溶剂、碳原子数3~20的酮系溶剂、具有醚键的酰胺系溶剂、或碳原子数3~20的环状化合物系溶剂。

[0155]

作为上述二醇醚系溶剂,可列举丙二醇单甲醚(pgme)、丙二醇单甲醚乙酸酯(pgmea)、丙二醇单乙醚、丙二醇单丙醚等。

[0156]

就上述具有醚键的酰胺系溶剂而言,可列举3-甲氧基n,n二甲基丙酰胺、3-丁氧基n,n二甲基丙酰胺等。

[0157]

作为上述酯系溶剂,可列举乳酸乙酯、γ-丁内酯、2-羟基异丁酸甲酯、2-羟基异丁酸乙酯等。

[0158]

作为上述酮系溶剂,可列举甲乙酮、环己酮、环戊酮、二苯甲酮等。

[0159]

作为上述环状化合物溶剂,可列举γ-丁内酯等。

[0160]

(e)溶剂的含量优选为使本发明的剥离层形成用组合物中的固体成分浓度成为0.1~40质量%的量,更优选为成为0.5~20质量%的量,进一步优选为成为0.5~10质量%的量。应予说明,所谓固体成分浓度,是剥离层形成用组合物的全部成分中除溶剂以外的成分的总称。(e)溶剂可以单独1种使用,也可以将2种以上混合使用。

[0161]

[其他添加物]

[0162]

本发明的剥离层形成用组合物可根据需要包含表面活性剂。通过添加表面活性剂,能够提升上述剥离层形成用组合物对基板的涂布性。作为上述表面活性剂,可使用非离子系表面活性剂、氟系表面活性剂、有机硅系表面活性剂等公知的表面活性剂。

[0163]

作为上述非离子系表面活性剂的具体例,例如,可列举聚氧乙烯月桂基醚、聚氧乙烯硬脂基醚、聚氧乙烯十六烷基醚、和聚氧乙烯油基醚等聚氧乙烯烷基醚类;聚氧乙烯辛基苯基醚和聚氧乙烯壬基苯基醚等聚氧乙烯烷基芳基醚类;聚氧乙烯/聚氧丙烯嵌段共聚物类;山梨糖醇酐单月桂酸酯、山梨糖醇酐单棕榈酸酯、山梨糖醇酐单硬脂酸酯、山梨糖醇酐单油酸酯、山梨糖醇酐三油酸酯及山梨糖醇酐三硬脂酸酯等山梨糖醇酐脂肪酸酯类;聚氧乙烯山梨糖醇酐单月桂酸酯、聚氧乙烯山梨糖醇酐单棕榈酸酯、聚氧乙烯山梨糖醇酐单硬脂酸酯、聚氧乙烯山梨糖醇酐三油酸酯及聚氧乙烯山梨糖醇酐三硬脂酸酯等聚氧乙烯山梨糖醇酐脂肪酸酯类等。

[0164]

作为上述氟系表面活性剂等,可列举eftop(注册商标)ef301、ef303、ef352(三菱材料电子化成(株)制造)、megaface(注册商标)f171、f173、f554、f559、f563、r-30、r-30n、r-40、r-40-lm、ds-21(dic(株)制造),fluorad(注册商标)fc430、fc431(3m公司制造),asahi guard(注册商标)ag710、surfluon(注册商标)s-382、sc101、sc102、sc103、sc104、sc105、sc106(旭硝子(株)制造)等。

[0165]

另外,作为有机硅系表面活性剂,可列举有机硅氧烷聚合物kp341(信越化学工业(株)制造)等。

[0166]

在上述剥离层形成用组合物包含表面活性剂的情况下,其含量相对于100质量份(a)聚脲,优选为0.0001~1质量份,更优选为0.001~0.5质量份。上述表面活性剂可以单独

1种使用,也可将2种以上组合使用。

[0167]

[剥离层形成用组合物的制备]

[0168]

本发明的剥离层形成用组合物的制备方法没有特别限定。作为制备方法,例如,可列举将(b)成分、(c)成分、(d)成分和(e)成分等与在溶剂中溶解得到的(a)成分的溶液以特定的比例混合,制成均匀的溶液的方法,和在上述制备方法的适当阶段,根据需要再添加其他添加剂并混合的方法。

[0169]

在本发明的剥离层形成用组合物的制备中,可直接使用通过溶剂中的聚合反应得到的特定共聚物(聚合物)的溶液。在这种情况下,例如,向(a)成分的溶液中与上述相同地加入(b)成分、还有(c)成分、(d)成分和(e)成分等并制成均匀的溶液。这时,出于调节浓度的目的,可再追加投入溶剂。此时,在(a)成分的生成过程中使用的溶剂和在剥离层形成用组合物的浓度调节中使用的溶剂可以相同或不同。

[0170]

另外,优选将制备的剥离层形成用组合物的溶液使用孔径为0.2μm左右的过滤器等过滤后使用。

[0171]

考虑制造的剥离层的厚度等适当设定本发明的剥离层形成用组合物的粘度,但特别在以再现性良好地得到0.01~5μm左右的厚度的膜为目的的情况下,通常在25℃下为1~5000mpa

·

s左右,优选为1~2000mpa

·

s左右。

[0172]

此处,可使用市售的液体的粘度测定用粘度计,参考例如jis k7117-2所记载的步骤在组合物的温度为25℃的条件下测定粘度。优选地,作为粘度计,使用圆锥平板型(锥板型)旋转粘度计,优选可在同类型的粘度计中作为标准锥形转子使用1

°

34

’×

r24,在组合物的温度为25℃的条件下进行测定。作为这样的旋转粘度计,例如,可列举东机产业(株)制造的tve-25l。

[0173]

[剥离层]

[0174]

可采用包含将本发明的剥离层形成用组合物涂布于基体上后,在180~250℃下烧成的工序的烧成法,得到具有与基体的优异的密合性以及与树脂基板的适度的密合性和适度的剥离性的剥离层。

[0175]

由于加热时间根据加热温度而不同因此无法一概而定,但通常为1分钟~5小时。另外,就上述烧成时的温度而言,只要最高温度在上述范围,则可包含在其以下的温度烧成的工序。

[0176]

作为本发明的加热方式的优选的一个实例,可列举在50~150℃下加热1分钟~1小时后,直接升高加热温度并在180~250℃下加热5分钟~4小时的方式。特别地,作为加热方式的更优选的一个实例,可列举在50~150℃下加热1分钟~1小时、在200~250℃下加热5分钟~2小时的方式。进而,作为加热方式的更优选的另外一个实例,可列举在50~150℃下加热1~30分钟后,在200~250℃下加热5分钟~1小时的方式。

[0177]

应予说明,在将本发明的剥离层形成于基体上的情况下,剥离层可在基体的一部分表面形成,也可在全部表面形成。作为在基体的一部分表面形成剥离层的方式,具有仅在基体表面内特定的范围形成剥离层的方式,和在基体表面全面以点图案、线及间隔图案等图案状形成剥离层的方式等。应予说明,在本发明中,所谓基体,意思是在其表面涂布本发明的剥离层形成用组合物的物体,其用于柔性电子器件等的制造。

[0178]

作为基体(基材),例如,优选碱玻璃。就碱玻璃而言,可列举钠钙玻璃、硼硅酸玻璃

等,从价格方面出发,优选钠钙玻璃。应予说明,基体表面可由单一的材料构成,也可由2种以上的材料构成。作为由2种以上的材料构成基体表面的方式,存在基体表面内某范围由某材料构成、其余表面由其他材料构成的方式,和在基体表面的全部面某材料以点图案、线及间隔图案等图案状存在于其他材料中的方式等。

[0179]

涂布的方法没有特别限定,例如,可列举流延涂布法、旋涂法、刮涂法、浸涂法、辊涂法、棒涂法、模涂法、喷墨法、印刷法(凸版、凹版、平版、丝网印刷等)等。

[0180]

作为加热所使用的设备,例如,可列举加热板、烘箱等。加热气氛可以在空气下,也可以在非活性气体下,另外,可以在常压下,也可以在减压下。

[0181]

剥离层的厚度通常为0.01~50μm左右,从生产率的观点出发,优选为0.01~20μm左右,更优选为0.01~5μm左右,通过调整加热前涂膜的厚度来实现所希望的厚度。

[0182]

本发明的剥离层具有与基体、特别是玻璃基体的优异的密合性,以及与树脂基板的适度的密合性和适度的剥离性。因此,本发明的剥离层能够适合用于在柔性电子器件的制造工艺中,在不对该器件的树脂基板造成损伤的情况下,将该树脂基板与形成于该树脂基板上的电路等一同从基体剥离。

[0183]

[树脂基板的制造方法]

[0184]

对使用了本发明的剥离层的柔性电子器件的制造方法的一个实例进行说明。首先,使用本发明的剥离层形成用组合物,根据上述方法在玻璃基体上形成剥离层。将用于形成树脂基板的树脂基板形成用溶液涂布在该剥离层上,将得到的涂膜烧成,由此,介由本发明的剥离层,形成固定于玻璃基体上的树脂基板。

[0185]

根据树脂的种类等适当设定上述涂膜的烧成温度,但在本发明中,优选将该烧成时的最高温度设为200~250℃,更优选设为210~250℃,进一步优选设为220~240℃。通过使树脂基板制造时烧成时的最高温度在该范围,能够更为提高作为基底的剥离层与基体的密合性和剥离层与树脂基板的适度密合性及剥离性。在这种情况下,只要最高温度在上述范围,则也可包含在其以下的温度烧成的工序。

[0186]

以树脂基板将剥离层全部覆盖的方式,以比剥离层的面积大的面积形成树脂基板。作为树脂基板,可列举包含丙烯酸系聚合物的树脂基板和包含环烯烃聚合物的树脂基板。该树脂基板的形成方法可按照常规方法。另外,作为上述树脂基板,优选对波长400nm的光的透射率为80%以上的基板。

[0187]

接着,在介由本发明的剥离层固定于基体的该树脂基板上,根据需要形成所希望的电路,之后,例如,沿剥离层切割树脂基板,将树脂基板与该电路一起从剥离层剥离,从而将树脂基板与基体分离。这时,可将基体的一部分与剥离层一同切割。如果使用本发明的剥离层,则可以0.2n/25mm以下的剥离力将树脂基板从剥离层剥离。特别地,在(d)高分子添加剂为高分子添加剂d2或高分子添加剂d3的情况下,可以0.15n/25mm以下的剥离力将树脂基板从剥离层剥离。进而,在(d)高分子添加剂为高分子添加剂d1的情况下,可以0.1n/25mm以下的剥离力将树脂基板从剥离层剥离。

[0188]

实施例

[0189]

以下,列举合成例、制备例、实施例和比较例更详细地说明本发明,但本发明不限定于下述实施例。

[0190]

在下述例中使用的化合物如下。

[0191]

pgme:丙二醇单甲醚

[0192]

pgmea:丙二醇单甲醚乙酸酯

[0193]

nmp:n-甲基吡咯烷酮

[0194]

pl-li:1,3,4,6-四(甲氧基乙基)甘脲(allnex公司制造,商品名:powderlink 1174)

[0195]

bpda:联苯酸二酐

[0196]

pda:对苯二胺

[0197]

ppts:对甲苯磺酸吡啶鎓盐

[0198]

pha:磷钼酸水合物

[0199]

hpma:甲基丙烯酸2-羟基丙酯

[0200]

hema:甲基丙烯酸2-羟基乙酯

[0201]

adma:甲基丙烯酸2-金刚烷基酯

[0202]

chmi:环己基马来酰亚胺

[0203]

hfipma:甲基丙烯酸1,1,1,3,3,3-六氟异丙酯

[0204]

pfhma:甲基丙烯酸2-(全氟己基)乙酯

[0205]

hadm:甲基丙烯酸3-羟基-1-金刚烷基酯

[0206]

dhadm:甲基丙烯酸3,5-二羟基-1-金刚烷基酯

[0207]

aibn:偶氮二异丁腈

[0208]

另外,聚合物的重均分子量(mw)的测定使用日本分光(株)制造的gpc装置(色谱柱:shodex(注册商标)kd801和kd805(昭和电工(株)制造);洗脱液:二甲基甲酰胺/libr

·

h2o(29.6mm)/h3po4(29.6mm)/thf(0.1质量%);流量:1.0ml/分钟;色谱柱温度:40℃;mw:标准聚苯乙烯换算值)进行。

[0209]

[1]聚合物的合成

[0210]

[合成例1]聚脲(l1)的合成

[0211]

将100g单烯丙基二缩水甘油基异氰脲酸(四国化成工业(株)制造)、66.4g的5,5-二乙基巴比妥酸和4.1g苄基三乙基氯化铵溶解于682g丙二醇单甲醚后,在130℃下反应24小时,得到包含聚脲(l1)的溶液(固体成分浓度20质量%)。gpc分析的结果为得到的聚脲(l1)的mw为8000,mw/mn为1.5。

[0212]

[合成例2]丙烯酸系聚合物(s1)的合成

[0213]

将2.01g的hfipma、2.01g的hadm、2.50g的adma和0.23g的aibn溶解于28.2g的pgme中,在70℃下反应20小时,得到丙烯酸系聚合物(s1)溶液(固体成分浓度20质量%)。各单元的组成比为hfipma:hadm:adma=30:30:40。gpc分析的结果为得到的丙烯酸系聚合物(s1)的mw为5240,mw/mn为1.8。

[0214]

[合成例3]丙烯酸系聚合物(s2)的合成

[0215]

将2.86g的hfipma、1.07g的hadm、3.00g的adma和0.25g的aibn溶解于29.9g的pgme中,在70℃下反应20小时,得到丙烯酸系聚合物(s2)溶液(固体成分浓度20质量%)。各单元的组成比为hfipma:hadm:adma=40:15:45。gpc分析的结果为得到的丙烯酸系聚合物(s1)的mw为5080,mw/mn为1.8。

[0216]

[合成例4]丙烯酸系聚合物(s3)的合成

[0217]

将2.38g的hfipma、0.95g的dhadm、2.50g的adma和0.21g的aibn溶解于25.2g的pgme中,在70℃下反应20小时,得到丙烯酸系聚合物(s2)溶液(固体成分浓度20质量%)。各单元的组成比为hfipma:dhadm:adma=40:15:45。gpc分析的结果为得到的丙烯酸系聚合物(s1)的mw为4740,mw/mn为1.8。

[0218]

[合成例5]丙烯酸系聚合物(s4)的合成

[0219]

将4.02g的hfipma、2.22g的hpma、5.00g的adma和0.47g的aibn溶解于49.1g的pgme中,在70℃下反应20小时,得到丙烯酸系聚合物(s1)溶液(固体成分浓度20质量%)。各单元的组成比为hfipma:hpma:adma=30:30:40。gpc分析的结果为得到的丙烯酸系聚合物(s1)的mw为5040,mw/mn为1.7。

[0220]

[合成例6]聚酰胺酸(s5)的合成

[0221]

将3.218g(30mmol)的p-pda溶解于88.2g的nmp。向得到的溶液加入8.581g(29mmol)的bpda,在氮气氛下,在23℃下反应24小时,得到聚酰胺酸s5。聚酰胺酸s5的mw为107300,mw/mn为4.6。

[0222]

[制备例1]树脂基板形成用组合物f1的制备

[0223]

向加入了100g四氯化碳的茄型烧瓶中添加10g的zeonor(注册商标)1020r(日本zeon(株)制造的环烯烃聚合物)和3g的epolead(注册商标)gt401((株)daicel制造)。在氮气氛下,将该溶液搅拌24小时以溶解,制备树脂基板形成用组合物f1。

[0224]

[制备例2]树脂基板形成用组合物f2的制备

[0225]

向加入了100g四氯化碳的茄型烧瓶中添加10g的zeonor(注册商标)1060r(日本zeon(株)制造的环烯烃聚合物)。在氮气氛下,将该溶液搅拌24小时以溶解,制备树脂基板形成用组合物f2。

[0226]

[2]剥离层形成用组合物的制备

[0227]

[实施例1-1]剥离层形成用组合物1的制备

[0228]

向通过合成例1得到的反应液1g加入0.06g的pl-li、0.15g的ppts、0.08g的丙烯酸系聚合物(s1)溶液和pgmea,用pgme稀释以使固体成分浓度成为5质量%、pgmea浓度成为30质量%,制备剥离层形成用组合物1。

[0229]

[实施例1-2]剥离层形成用组合物2的制备

[0230]

除了使用丙烯酸系聚合物(s2)溶液代替丙烯酸系聚合物(s1)溶液以外,使用与实施例1-1相同的方法,制备剥离层形成用组合物2。

[0231]

[实施例1-3]剥离层形成用组合物3的制备

[0232]

除了使用丙烯酸系聚合物(s3)溶液代替丙烯酸系聚合物(s1)溶液以外,使用与实施例1-1相同的方法,制备剥离层形成用组合物3。

[0233]

[实施例1-4]剥离层形成用组合物3的制备

[0234]

除了使用丙烯酸系聚合物(s4)溶液代替丙烯酸系聚合物(s1)溶液以外,使用与实施例1-1相同的方法,制备剥离层形成用组合物4。

[0235]

[比较例1-1]剥离层形成用组合物4的制备(使用磷钼酸)

[0236]

向通过合成例1得到的反应液1g加入0.04g的pl-li、0.15g的phas、0.05g的丙烯酸系聚合物(s4)溶液和pgmea,用pgme稀释以使固体成分浓度成为1质量%、pgmea浓度成为30质量%,制备剥离层形成用组合物5。

[0237]

[比较例1-2]剥离层形成用组合物5的制备

[0238]

用nmp调节聚酰胺酸(s5)溶液使浓度为5质量%,制备剥离层形成用组合物6。

[0239]

[3]剥离层和树脂基板的制造

[0240]

[实施例2-1]

[0241]

使用旋涂机(条件:转速1000rpm下约30秒)将剥离层形成用组合物1涂布在碱玻璃基板(100mm

×

100mm,以下相同)上。用加热板将得到的涂膜在100℃下加热2分钟,接着用加热板在230℃下加热10分钟,在碱玻璃基板上形成厚度约0.1μm的剥离层,得到附着有剥离层的玻璃基板。

[0242]

之后,迅速用旋涂机(条件:转速200rpm下约15秒)将树脂基板形成用组合物f1涂布于上述玻璃基板上的剥离层(树脂薄膜)上。用加热板将得到的涂膜在80℃下加热2分钟,之后,用加热板在230℃下加热30分钟,在剥离层上形成厚度约3μm的树脂基板,得到附着有树脂基板、剥离层的玻璃基板。之后,用紫外可见分光光度计((株)岛津制作所制造的uv-2600)测定光透射率,结果为树脂基板在400nm下显示了90%以上的透射率。

[0243]

[实施例2-2]

[0244]

除了使用剥离层形成用组合物2代替剥离层形成用组合物1以外,使用与实施例2-1相同的方法,制造剥离层和树脂基板,得到附着有剥离层的碱玻璃基板和附着有树脂基板、剥离层的玻璃基板。

[0245]

[实施例2-3]

[0246]

除了使用树脂基板形成用组合物f2代替树脂基板形成用组合物f1以外,使用与实施例2-2相同的方法,制造剥离层和树脂基板,得到附着有剥离层的碱玻璃基板和附着有树脂基板、剥离层的碱玻璃基板。之后,用紫外可见分光光度计((株)岛津制作所制造的uv-2600)测定光透射率,结果为树脂基板在400nm下显示了90%以上的透射率。

[0247]

[实施例2-4]

[0248]

除了使用剥离层形成用组合物3代替剥离层形成用组合物1以外,使用与实施例2-1相同的方法,制造剥离层和树脂基板,得到附着有剥离层的玻璃基板和附着有树脂基板、剥离层的玻璃基板。

[0249]

[实施例2-5]

[0250]

除了使用剥离层形成用组合物4代替剥离层形成用组合物1以外,使用与实施例2-1相同的方法,制造剥离层和树脂基板,得到附着有剥离层的玻璃基板和附着有树脂基板、剥离层的玻璃基板。

[0251]

[比较例2-1]

[0252]

除了使用剥离层形成用组合物4代替剥离层形成用组合物1以外,使用与实施例2-1相同的方法,制造剥离层和树脂基板,得到附着有剥离层的玻璃基板和附着有树脂基板、剥离层的玻璃基板。

[0253]

[比较例2-2]

[0254]

使用旋涂机(条件:转速3000rpm下约30秒)将剥离层形成用组合物5涂布在碱玻璃基板(100mm

×

100mm,以下相同)上。用加热板将得到的涂膜在100℃下加热2分钟,接着用加热板在230℃下加热60分钟,在碱玻璃基板上形成厚度约0.1μm的剥离层,得到附着有剥离层的玻璃基板。

[0255]

之后,迅速用旋涂机(条件:转速200rpm下约15秒)将树脂基板形成用组合物f1涂布于上述玻璃基板上的剥离层(树脂薄膜)上。用加热板将得到的涂膜在80℃下加热2分钟,之后,用加热板在230℃下加热30分钟,在剥离层上形成厚度约3μm的树脂基板,得到附着有树脂基板、剥离层的玻璃基板。

[0256]

[4]剥离性的评价

[0257]

对通过上述实施例2-1~2-4和比较例2-1~2-4得到的附着有树脂基板、剥离层的玻璃基板,使用下述方法确认剥离层与玻璃基板的剥离性。应予说明,下述试验使用相同的玻璃基板进行。

[0258]

(1)剥离层与玻璃基板的剥离性评价

[0259]

将通过实施例2-1~2-4和比较例2-1~2-4得到的附着有剥离层的玻璃基板上的剥离层交叉切割(纵向和横向间隔2mm,以下相同),进行25次切割。即,通过该交叉切割,形成25个2mm方形的方格。

[0260]

在该25次切割部分粘贴粘合带,将该胶带剥下,基于以下基准评价剥离的程度。将结果示于表1。

[0261]

《判断基准》

[0262]

5b:0%剥离(无剥离)

[0263]

4b:小于5%的剥离

[0264]

3b:5~小于15%的剥离

[0265]

2b:15~小于35%的剥离

[0266]

1b:35~小于65%的剥离

[0267]

0b:65%~小于80%的剥离

[0268]

b:80%~小于95%的剥离

[0269]

a:95%~小于100%的剥离

[0270]

aa:100%剥离(全部剥离)

[0271]

(2)剥离层与树脂基板的剥离力评价

[0272]

在通过实施例2-1~2-4和比较例2-1~2-4得到的附着有树脂基板、剥离层的玻璃基板上制造25mm

×

50mm的条形。进而,粘贴cellotape(注册商标)(nichiban(株)制造的ct-24)后,使用autograph ags-x500n((株)岛津制作所制造)以90

°

的剥离角度、300mm/min的剥离速度剥离,基于以下基准测定剥离力。

[0273]

aaa:0.2n/25mm以下

[0274]

aa:0.3~0.2n/25mm

[0275]

a:~0.3n/25mm以上

[0276]

×

:不剥离

[0277]

[表1]

[0278][0279]

根据表1所示出的结果,确认了实施例的剥离层与碱玻璃基板的密合性优异,容易与树脂膜剥离。另外,确认了没有由拉剥引起的剥离力变化。另一方面,确认了比较例2-1与碱玻璃基板的密合优异,但与树脂基板的剥离性差,而比较例2-2与碱玻璃基板的密合性差,且没有与树脂基板的剥离性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1