接合结构、接合方法、布线线束用外装体及布线线束与流程

1.本发明涉及接合结构、接合方法、布线线束用外装体及布线线束。

背景技术:

2.布线线束用保护件(外装体)出于布线线束的保护、路径限制、固定等目的而被使用。对于布线线束用保护件的形状、材料而言,根据其用途等能够使用多种材料。

3.当前,由发泡片材形成的发泡外装受到关注。这样的发泡外装具有轻量、而且能够从一张发泡片材裁切为所期望的形态来制作的优点。

4.这样的发泡外装的使用方式多种多样,除了单独使用以外,还存在与其他构件组合使用的情况。特别是,在与异种材料的多种构件组合使用的情况下,发泡外装利用结合而将构件彼此固定并使用。

5.作为树脂材料彼此的接合方法,能够举出将嵌合机构设置于树脂材料并进行嵌合的方法。例如,专利文献1中公开了下述接合方法:分别地,在一个部件上设置前端部突出的凸台部、在另一个部件上设有凸台部能够穿插的通孔,通过使凸台部穿插于通孔中,从而将两个部件接合。像这样将嵌合机构设于树脂材料的方法也能够应用于将由非发泡部件形成的构件安装于上述发泡外装的情况。

6.现有技术文献

7.专利文献

8.专利文献1:日本实用新型注册第3068533号公报

技术实现要素:

9.发明要解决的课题

10.但是,如前所述,专利文献1中公开的树脂构件的固定结构需要预先进行形成一个部件和另一个部件的加工,另外,存在两部件的接合部大型化的问题。另外,在将物性不同的两个部件接合的情况下,虽然也可考虑使用粘接剂、双面胶等,但存在根据部件的结构、材质而接合强度减弱而导致接合部脱落的可能性。

11.本发明是鉴于以上实际情况做出的,其目的在于,提供能够实现接合部的薄型化并将物性不同的部件彼此牢固接合的接合结构、接合方法、布线线束用外装体及布线线束。

12.用于解决课题的手段

13.本技术的发明人为了解决上述课题反复进行了深入研究。其结果,本技术的发明人发现,对于将由第1树脂形成的第1部件和由第2树脂形成的第2部件接合的接合结构,通过使得第2树脂具有发泡倍率高于第1树脂的物性,且具有在使第1部件与第2部件重合的状态下从第2部件的外表面侧起达到第1部件的至少内部的凹状接合部,从而能够得到具有不同物性的两种部件(第1部件、第2部件)牢固地接合而成的接合结构。另外,本技术的发明人发现,使用包含下述工序的制造方法能够简单地制造上述接合结构,从而完成了本发明,前述工序为:使由第1树脂形成的第1部件和由具有发泡倍率高于第1树脂的物性的第2树脂形

成的第2部件重合的工序;和通过从第2部件的外表面侧起至达到第1部件的至少内部为止将第2部件按压热熔融以形成凹状接合部,从而将第1部件与第2部件接合的工序。具体而言,本发明提供以下技术。

14.(1)接合结构,其为将由第1树脂形成的第1部件和由第2树脂形成的第2部件接合的接合结构,其特征在于,

15.前述第2树脂具有发泡倍率高于前述第1树脂的物性,

16.前述接合结构具有在使前述第1部件与前述第2部件重合的状态下从前述第2部件的外表面侧起达到前述第1部件的至少内部的凹状接合部。

17.(2)根据上述(1)所述的接合结构,其中,前述第2树脂是发泡树脂,

18.前述第1树脂是非发泡树脂。

19.(3)根据上述(1)或(2)所述的接合结构,其中,前述第2树脂由熔点低于前述第1树脂的材料构成。

20.(4)根据上述(1)、(2)或(3)所述的接合结构,其中,前述第2树脂由密度小于前述第1树脂的材料构成。

21.(5)根据上述(1)~(4)中任一项所述的接合结构,其中,前述第1部件与前述第2部件的接合面具有以环状向外侧扩展的热熔融部。

22.(6)根据上述(5)所述的接合结构,其中,前述热熔融部的环状宽度的尺寸为0.5mm以上。

23.(7)布线线束用外装体,其使用了上述(1)~(6)中任一项所述的接合结构。

24.(8)带外装体的布线线束,其特征在于,具备:

25.布线线束;和

26.上述(7)所述的布线线束用外装体,

27.其中,前述布线线束用外装体从外侧包围前述布线线束来对其进行保护、或者添附于前述布线线束的外周的一部分来对其进行保护。

28.(9)接合方法,其包括下述工序:

29.使由第1树脂形成的第1部件和由第2树脂形成的第2部件重合的工序,其中,前述第2树脂具有发泡倍率高于前述第1树脂的物性;和

30.通过从前述第2部件的外表面侧起至达到前述第1部件的至少内部为止将前述第2部件按压热熔融以形成凹状接合部,从而将前述第1部件与前述第2部件接合的工序。

31.(10)根据上述(9)所述的接合方法,其中,前述第2部件的按压热熔融通过基于超声波熔接法的超声波振动和加压力进行。

32.(11)根据上述(10)所述的接合方法,其中,前述超声波熔接法以使前端部具有突起的焊头的前述突起抵靠前述第2部件的外表面的方式进行。

33.发明效果

34.根据本发明,能够实现接合部的薄型化并将物性不同的部件彼此牢固地接合。

附图说明

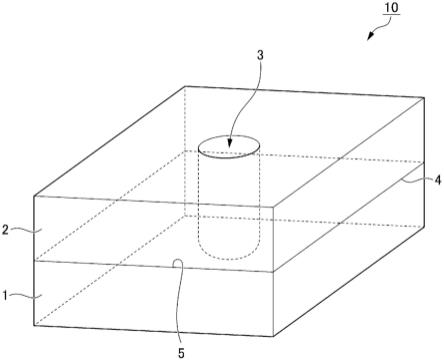

35.[图1]是本实施方式的接合结构的概略立体图。

[0036]

[图2]是本实施方式的接合结构的包含凹状接合部的概略剖面图。

[0037]

[图3]是将构成本实施方式的接合结构的第1部件与第2部件在接合界面位置处分离后的、第1部件与第2部件的接合面的概略平面图。

[0038]

[图4]是用于说明本实施方式的接合结构的制造方法的概略示意图。

[0039]

[图5]是实施例中使用的焊头的前端部的尺寸图。

[0040]

[图6]是实施例1、比较例1~2及参考例1的接合结构试样中的接合强度的分布图。

[0041]

[图7]的(a)是对实施例1的接合结构试样中的包含凹状接合部的纵剖面进行观察而得的光学显微镜照片,(b)是对将构成实施例1的接合结构试样的第1部件与第2部件在接合界面位置处分离后的、第1部件的接合面进行观察而得的光学显微镜照片。

[0042]

[图8]的(a)是对比较例2的接合结构试样中的包含凹状接合部的纵剖面进行观察而得的光学显微镜照片,(b)是对将构成比较例2的接合结构试样的第1部件与第2部件在接合界面位置处分离后的、第1部件的接合面进行观察而得的光学显微镜照片。

具体实施方式

[0043]

以下,详细说明本发明的优选实施方式,但本发明不限定于以下实施方式。

[0044]

1.接合结构

[0045]

以下,使用附图说明本实施方式的接合结构。图1是本实施方式的接合结构的概略立体图。

[0046]

本实施方式的接合结构10是将由第1树脂形成的第1部件1与由第2树脂形成的第2部件2接合的接合结构,第2树脂具有发泡倍率高于第1树脂的物性。该接合结构10具有在使第1部件1与第2部件2重合的状态下从第2部件2的外表面侧起达到第1部件1的至少内部的凹状接合部3。

[0047]

在此,“发泡倍率”表示第1部件及第2部件中的发泡的程度。更具体而言,该发泡倍率以发泡前的部件的密度除以发泡后的部件的表观密度而得的值表示。

[0048]

像这样,可知接合结构10通过具有从具有发泡倍率较高的物性的第2部件2的外表面侧起达到具有发泡倍率较低的物性的第1部件1的至少内部的凹状接合部3,从而与将第1部件和第2部件交换而得的接合结构(即,具有从第1部件的外表面侧起达到第2部件的至少内部的凹状接合部的接合结构)相比,接合强度变为2倍左右。而且,这样的凹状接合部3不需要为了接合而形成嵌合结构这种复杂结构,因此能够实现接合部的薄型化。

[0049]

图2是本实施方式的接合结构10的包含凹状接合部3的概略剖面图。另外,图3是将构成本实施方式的接合结构10的第1部件1与第2部件2在接合界面位置4处分离后的、第1部件1与第2部件的接合面5的概略平面图。

[0050]

就第1树脂及第2树脂而言,如上所述,第2树脂具有发泡倍率高于第1树脂的物性即可,其具体的树脂组成及结构等没有限定。另外,第1树脂也可以是以发泡倍率为1倍的树脂为代表的非发泡树脂。

[0051]

第1树脂及第2树脂能够举出例如聚乙烯树脂、聚丙烯树脂、聚碳酸酯树脂、聚对苯二甲酸乙二醇酯树脂、聚对苯二甲酸丁二醇酯树脂、聚酰胺树脂、聚苯硫醚树脂、聚苯乙烯树脂、聚氯乙烯树脂、聚乙酸乙烯基树脂、聚四氟乙烯树脂、丙烯酸树脂等热塑性树脂。

[0052]

在一个实施方式中,作为与第1部件1和第2部件2的组合相关的一例,能够举出构成第1部件1的第1树脂为非发泡树脂、且构成第2部件2的第2树脂为发泡树脂的情况。另外,

作为与第1部件1和第2部件2的组合相关的另一例,能够举出构成第1部件1的第1树脂是发泡树脂、且构成第2部件2的第2树脂是发泡倍率高于第1树脂的发泡树脂的情况。

[0053]

需要说明的是,非发泡树脂除了发泡倍率为1倍的树脂以外,还能够包含在以光学显微镜(例如10倍)观察树脂时在树脂中无法确认到均匀或不均匀分散的气泡、空隙的材料。

[0054]

作为发泡树脂的第2树脂的密度没有特别限定,例如优选为0.3g/cm3以上且0.9g/cm3以下,更加优选为0.3g/cm3以上且0.6g/cm3以下,进一步优选为0.35g/cm3以上且0.55g/cm3以下。

[0055]

作为发泡树脂的第2树脂的气泡数密度没有特别限定,从更加可靠地防止机械特性的各向异性的观点出发,优选其下限值为例如800个/mm3以上,更加优选为1000个/mm3以上的。另一方面,从获得优异的机械强度的观点出发,优选第2树脂的气泡数密度的上限值为例如10

10

个/mm3以下。

[0056]

另一方面,在第1树脂非发泡树脂的情况下,第1树脂的密度没有特别限定,优选为0.85g/cm3以上且0.95g/cm3以下,更加优选为0.90g/cm3以上且0.91g/cm3以下。

[0057]

此外,在一个实施方式中,构成第1部件1和第2部件2的第1树脂及第2树脂也可以构成为,第2树脂的熔点低于第1树脂。

[0058]

另外,在一个实施方式中,构成第1部件1和第2部件2的第1树脂及第2树脂也可以构成为,第2树脂的密度小于第1树脂。

[0059]

对于第1部件1及第2部件2的接合而言,关于待接合的构件、形状或其部位没有特别限定。

[0060]

在以上说明的图1~图3中,为便于说明,第1部件1及第2部件2例示片材状的部件,但不限于该例。例如,第1部件及第2部件也可以分别为块状的块体,也可以具有复杂形状。另外,接合部分的附近的第2部件2的厚度为后述的焊头的突起能够穿透从而达到第1部件的内部的厚度即可,没有特别限定。

[0061]

作为凹状接合部3,例示了图1~图3所示的接合结构10俯视观察时具有圆形的结构。在此,俯视观察时的凹状接合部3的形状没有特别限定,也可以是矩形、椭圆形等任意形状。其中,从提高接合结构10的第1部件1与第2部件2接合的部分的机械强度的观点出发,优选凹状接合部3的形状为圆形。另外,凹状接合部3的纵剖面形状(图2中的形状)也没有特别限定。

[0062]

凹状接合部3的直径大小、长度、设置凹状接合部3的数量没有特别限定,考虑所要求的机械强度、美观适当调整即可。

[0063]

将图1及图2所示的接合结构10的第1部件1与第2部件2在接合界面位置4处分离,并将分离后的第1部件1与第2部件2的接合面5示于图3。在此,如图3所示,优选接合面5具有从凹状接合部3以环状向外侧扩展的热熔融部6。

[0064]

具有这样的热熔融部6意味着,在第1部件1与第2部件2接合的状态下,形成第2部件2的第2树脂及形成第1部件1的第1树脂熔融并流入第1部件1与第2部件2的接合界面位置4。并且,利用像这样形成的热熔融部6,第1部件1与第2部件2成为具有更高的接合强度的部件。

[0065]

热熔融部6的大小没有特别限定,通常,热熔融部6越大,第1部件1与第2部件2之间

的接合强度变得越高。因此,就热熔融部6的大小而言,优选例如热熔融部6的环状宽度尺寸为0.5mm以上,更加优选为1.0mm以上,进一步优选为1.5mm以上。特别是,通过使得热熔融部6的环状宽度尺寸为1.5mm以上,从而第1部件1与第2部件2以更高的接合强度接合。另一方面,热熔融部6的环状宽度尺寸也可以是0.5mm以下。

[0066]

需要说明的是,如后所述,凹状接合部3不限于俯视观察时具有正圆形的形状。另外,热熔融部6也不限于在俯视观察时具有正圆环形的形状。在此,在热熔融部6在俯视观察时不具有正圆环形的形状的情况下,对于热熔融部6的环状宽度尺寸而言,在测定由热熔融部6的外轮廓线包围的面积后计算与该面积相同的真圆的直径,并根据该真圆的直径与凹状接合部3的直径的差求出宽度尺寸即可。

[0067]

以上说明的接合结构10能够用于各种塑料构件、制品。例如,能够用于汽车、摩托车、自行车、日用品、电器产品、个人计算机、相机、玩具、各种外装体、各种容器等。特别是,接合结构10能够用于例如汽车车载用的布线线束用外装体。即,这样的带外装体的布线线束具备布线线束和使用了上述接合结构10的布线线束用外装体。在此,布线线束用外装体作为一例能够举出从外侧包围布线线束的全部或一部分来对其进行保护、或添附于布线线束的外周的一部分来对其进行保护,或限制布线线束的延伸方向的外装体。

[0068]

2.接合结构的制造方法

[0069]

以下,使用附图说明本实施方式的接合结构。图4是用于说明本实施方式的接合结构的制造方法的概略示意图。

[0070]

本实施方式的接合结构的制造方法的特征在于,包括下述工序:使由第1树脂形成的第1部件1a与由具有发泡倍率高于第1树脂的物性的第2树脂形成的第2部件2a重合的工序(图4的(a)~(b));和通过从第2部件2a的外表面侧起至达到第1部件1a的至少内部为止将第2部件2a按压热熔融以形成凹状接合部3,从而将第1部件1与第2部件2接合的工序(图4的(c)~(e))。

[0071]

作为按压热熔融的方法,为一边施加热而使第1部件1a及第2部件2a熔融一边进行按压的方法即可,没有特别限定,例如,第2部件2a的按压热熔融也能够使用烙铁、热板等通过加压力进行。另外,优选第2部件2a的按压热熔融通过基于超声波熔接法的超声波振动和加压力来进行。具体而言,优选该超声波熔接法以使前端部具有突起的焊头h的突起抵靠于第2部件2a的外表面来进行。

[0072]

由此,从由具有发泡倍率高于第1部件1a的物性的第2树脂形成的第2部件2a的外表面侧起至达到第1部件1a的至少内部为止,通过将第2部件2a按压热熔融以形成凹状接合部3,从而构成第2部件2a的第2树脂及构成第1部件1a的第1树脂熔解并流向上述部件的接合界面的方向。此时,优选焊头h越过接合界面位置4被推入第1部件1a的位置,由此,至少构成第1部件1a的第1树脂一边与构成第2部件2a的第2树脂混合一边流入第1部件1与第2部件2的接合界面位置4。通过这样的第1树脂及第2树脂的流动,从而能够在此实现牢固的接合。

[0073]

通过这样的接合结构10的制造方法,从而能够在不形成复杂形状的嵌合结构、而且在不使用粘接剂、双面胶等的情况下获得将第1部件1a与第2部件2a牢固接合的接合结构10。而且,这样的接合结构10不需要为了接合而形成嵌合结构这种复杂结构,因此能够实现接合部的薄型化。

[0074]

需要说明的是,本发明并非限定于上述实施方式,能够在不脱离本发明主旨的范

围内自由变更。

[0075]

[实施例]

[0076]

(实施例1)

[0077]

将作为第1部件的非发泡聚丙烯树脂(密度0.91g/cm3)的板状部件(厚度1.5mm)与作为第2部件的发泡聚丙烯树脂(密度0.48g/cm3)的板状部件(厚度1.5mm)层叠,使用具有具备图5所示的形状的前端部的焊头的超声波熔接装置(超声波工业株式会社制小型焊机),从第2部件的外表面侧起至越过接合界面位置而达到第1部件的内部为止将第2部件按压热熔融,并形成与焊头的前端相当的形状的凹状接合部,使第1部件与第2部件熔接,得到接合结构试样。

[0078]

(比较例1)

[0079]

除了分别作为第1部件使用发泡聚丙烯树脂(密度0.48g/cm3)的板状部件(厚度1.5mm)、作为第2部件使用非发泡聚丙烯树脂(密度0.91g/cm3)的板状部件(厚度1.5mm)以外,与实施例1同样地使第1部件与第2部件熔接,得到接合结构试样。

[0080]

(比较例2)

[0081]

除了分别作为第1部件使用发泡聚丙烯树脂(密度0.48g/cm3)的板状部件(厚度1.5mm)、作为第2部件使用发泡聚丙烯树脂(密度0.48g/cm3)的板状部件(厚度1.5mm)以外,与实施例1同样地使第1部件与第2部件熔接,得到接合结构试样。

[0082]

(参考例1)

[0083]

除了分别作为第1部件使用非发泡聚丙烯树脂(密度0.91g/cm3)的板状部件(厚度1.5mm)、作为第2部件使用非发泡聚丙烯树脂(密度0.91g/cm3)的板状部件(厚度1.5mm)以外,与实施例1同样地使第1部件与第2部件熔接,得到接合结构试样。

[0084]

将实施例1、比较例1~2及参考例1的接合结构试样分别各制造5个,使用拉伸试验机测定将接合部相对于接合面垂直剥离时的最大载荷,从而测定第1部件与第2部件之间的接合强度。图6是实施例1、比较例1~2及参考例1的接合结构试样中的接合强度的分布图。根据该结果可知,对于第2树脂与第1树脂相比具有发泡倍率高且容易热熔融的特性的实施例1的接合结构试样而言,其与第1树脂具有发泡倍率高于第2树脂的物性的比较例1的接合结构试样、由相同的发泡树脂构成第2树脂和第1树脂的比较例2的接合结构试样相比,接合强度高。

[0085]

关于实施例1及比较例2的接合结构试样,使用光学显微镜对包含凹状接合部的纵剖面及在接合界面位置处分离后的第1部件的接合面进行观察。图7的(a)是对实施例1的接合结构试样中的包含凹状接合部的纵剖面进行观察而得的光学显微镜照片,图7的(b)是对将构成实施例1的接合结构试样的第1部件与第2部件在接合界面位置处分离后的、第1部件的接合面进行观察而得的光学显微镜照片。另外,图8的(a)是对比较例2的接合结构试样中的包含凹状接合部的纵剖面进行观察而得的光学显微镜照片,图8的(b)是对将构成比较例2的接合结构试样的第1部件与第2部件在接合界面位置处分离后的、第1部件的接合面进行观察而得的光学显微镜照片。通过图7的(b)与图8的(b)的比较可知,对于第2树脂具有发泡倍率高于第1树脂的物性的实施例1的接合结构试样而言,其与由相同的发泡树脂构成第2树脂和第1树脂的比较例2的接合结构试样相比,形成有大的热熔融部。

[0086]

附图标记说明

[0087]

10接合结构

[0088]

1、1a第1部件

[0089]

2、2a第2部件

[0090]

3凹状接合部

[0091]

4接合界面位置

[0092]

5接合面

[0093]

6热熔融部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1