一种大尺寸石墨烯界面的高导热厚膜的制备方法与流程

1.本发明设计导热材料领域,尤其涉及一种大尺寸石墨烯界面的高导热厚膜的制备方法。

背景技术:

2.随着微电子集成与组装技术的快速发展及高功率密度器件的集成使用,电子原器件的体积越来越小,电子设备向着高密集化、小型化、高集成化发展。同时,随着电子器件工作频率不断地提高,其发热量越来越大。因此,电子产品的散热问题变得及其重要,对热管理技术的要求越来越高,对热管理材料的要求也越来越高。

3.目前,在电子器件散热领域常用的主要是碳膜,一种由pi(聚酰亚胺)作为前驱体制备合成石墨膜;一种是由氧化石墨烯作为前驱体制备的石墨烯膜。石墨膜和石墨烯膜均为新型的导热散热材料,结构独特,均具有较好的导热率,石墨膜的研究和应用已经取得了较大的进展,应用也比较成熟,应用于大量的电子器件中作为散热材料,目前石墨膜面内热导率大约能够达到1900w/mk,但是石墨膜随着厚度的增加面内热导率下降严重,膜厚100um时,导热系数降低到1100w/mk左右;近几年崛起的石墨烯膜,膜厚低于50um时,面内导热率很难比拟由pi作为前驱体制备的碳膜,但是随着膜厚度的增加,石墨烯膜的优势逐渐显示出来,石墨烯膜的导热能力并不会随着膜厚的增加而快速下降,但是石墨烯膜的导热系数较低,目前100um以上石墨烯膜导热系数大约在1300-1400w/mk;因此以上两种路径制备的散热膜均不能完全满足高集成化电子器件对于散热材料高通量的要求。

技术实现要素:

4.本发明采用低界面热阻的氧化石墨烯界面焊接膜状材料,得到高导热厚膜;这种氧化石墨烯界面是将高浓度的三维网状凝胶在一定高度上低速挤出平铺到基底上,构建低曲率表层和高取向主体的界面结构,降低氧化石墨烯膜与基底之间的界面热阻。

5.具体的,本发明包括分步氧化制备氧化石墨烯、低温微还原固定凝胶结构、重力铺膜,最后焊接得到高导热厚膜。

6.将10g天然鳞片石墨缓慢加入装有300ml-400ml浓硫酸的反应装置中,通过冷循环系统控制保持反应温度在-10℃-0℃,缓慢搅拌均匀,搅拌速度为3-10rpm,混合均匀后加入氧化剂30g,每次加入1g氧化剂,每次间隔时间为1h,直至所有氧化剂加完,保持整体反应温度及局部温度均为-10℃-0℃;反应时间为240h,缓慢加入3l-5l去离子水稀释,然后加入0.5l双氧水;然后用20%盐酸洗涤,最后离心、多次洗涤,得到氧化石墨烯。

7.利用步骤(1)中制备的大尺寸高碳氧比的氧化石墨烯得到浓度控制在2%-10%的氧化石墨烯浆料,以形成三维网状凝胶;将氧化石墨烯凝胶在水浴70-100℃条件下保温1h。

8.将步骤2固化后的三维网状凝胶用一方形模口挤出平铺到一厚度为5-100um膜状材料上,所述模口在膜状材料上方至少1cm;涂覆厚度控制在50nm-50um。挤出平铺是指一边挤出一边移动方形模口,或一边挤出一边移动基底材料,以挤出形成膜材料。

9.对涂覆后的膜状材料进行多层叠加,制备膜状材料/氧化石墨膜交替堆叠的块状导热复合材料,厚度为50um-10000um;

10.将(3)中所得到的膜状材料进行梯度焊接,施加的梯度功率分别为:在60w输出功率条件下焊接10min,在250w输出功率条件下焊接15min,在1000w输出功率条件下焊接15min,在1600w输出功率条件下焊接15min,在2900w输出功率条件下焊接10min,最终得经过还原的大尺寸石墨烯同质界面导热材料。

11.本发明的高导热厚膜主要得益于低曲率表层(类盆装结构)和高垂直取向主体的界面结构,首先分步氧化更倾向于得到碳氧比高、横向尺寸大的氧化石墨烯;这种碳氧比高、横向尺寸大的氧化石墨烯极易形成稳定、不流动的凝胶,低温微还原处理进一步固定三维网状凝胶结构。在挤出落到膜状材料过程中,底部收到较大的水平方向的张力,使得凝胶下表层的氧化石墨烯片层水平拉升,而主体氧化石墨烯由于重力作用发生垂直拉升,保证垂直导热;进一步地,在落到基底表面瞬间,凝胶下表层收到较大的冲量,使得凝胶下表层与基底表层完美贴合,同时底部氧化石墨烯片层局部平铺,形成类盆状结构。最后通过堆叠焊接,得到了高导热厚膜。

12.进一步地,所述步骤(1)中的天然鳞片石墨尺大于等于500um,碳/氧比为2.4-2.6。

13.进一步地,所述步骤(1)氧化石墨烯的横向尺寸≥100um。

14.进一步地,所述步骤(2)中的膜状材料可以是碳膜、石墨烯膜、铝箔、铜箔等膜状材料。

15.本发明的有益之处在于,本发明通过大尺寸石墨烯同质界面,解决多层高导热石墨膜的界面热阻问题,再通过梯度焊接工艺,制备导热系数高,厚度大的高通量散热材料。

附图说明

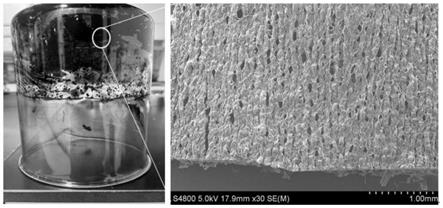

16.图1为三维网状凝胶的照片。

17.图2为低曲率表层和高取向主体的界面结构sem图。

具体实施方式

18.实施例一:

19.(1)将10g尺寸为500um的天然鳞片石墨缓慢加入装有300ml浓硫酸的反应装置中,通过冷循环系统控制保持反应温度在0℃,缓慢搅拌均匀,搅拌速度为3rpm,混合均匀后加入氧化剂30g,每次加入1g氧化剂,每次间隔时间为1h,直至所有氧化剂加完,保持整体反应温度及局部温度均为-10℃-0℃,搅拌5h,搅拌速度为1rpm;反应时间为240h,缓慢加入3l去离子水稀释,然后加入0.5l双氧水;然后用20%盐酸洗涤,最后离心、多次洗涤、干燥得到氧化石墨烯,通过sem测得氧化石墨烯尺寸为200

±

50um,碳氧比为2.4。

20.(2)利用步骤(1)中制备的大尺寸氧化石墨烯得到浓度控制在2%的氧化石墨烯浆料,肉眼可见的氧化石墨烯已形成三维网状凝胶且不流动,将氧化石墨烯凝胶在水浴70℃条件下保温1h;如图1。

21.(3)将步骤2的凝胶用一方形模口挤出平铺到一厚度为17um且导热系数为1900w/mk的碳膜上,设置不同的模口高度,使之位于碳膜上方0~5cm,以得到多个样品,见表1,控制涂覆厚度为50um;将铺设后的10层碳膜叠加在一起,控制压延厚度为175um,制备175um块

状导热复合材料;

22.将(2)中所得到的膜状材料进行梯度焊接,施加的梯度功率分别为:在60w输出功率条件下焊接10min,在250w输出功率条件下焊接15min,在1000w输出功率条件下焊接15min,在1600w输出功率条件下焊接15min,在2900w输出功率条件下焊接10min,最终得经过还原的大尺寸石墨烯同质界面厚膜导热材料,通过激光闪射法测试各个样品的导热率如表1。

23.表1

24.高度012345导热率(w/mk)120014531511162417571659

25.对比例1-1

26.采用hummers方法在室温下制备氧化石墨烯,按照实施例1的步骤2-4获得厚膜,其中步骤3中的膜口厚度保持为4cm,通过激光闪射法测试样品的导热率为1150w/mk。

27.对比例1-2

28.用实施例步骤1制备得到的氧化石墨烯配置浓度为1%的氧化石墨烯溶液,按照实施例1的步骤2-4获得厚膜,其中步骤3中的膜口厚度保持为4cm,通过激光闪射法测试各个样品的导热率为607w/mk。

29.实施例二:

30.(1)将10g尺寸为600um的天然鳞片石墨缓慢加入装有400ml的反应装置中,通过冷循环系统控制保持反应温度在0℃,缓慢搅拌均匀,搅拌速度为10rpm,混合均匀后加入氧化剂30g,每次加入1g氧化剂,每次间隔时间为1h,直至所有氧化剂加完,保持整体反应温度及局部温度均为-10℃,搅拌1h,搅拌速度为0.1rpm;反应时间为240h,缓慢加入5l去离子水稀释,然后加入0.5l双氧水;然后用20%盐酸洗涤,最后离心、多次洗涤、干燥得到氧化石墨烯,通过sem测得氧化石墨烯尺寸为220

±

50um,碳氧比为2.5;

31.(2)利用步骤(1)中制备的大尺寸氧化石墨烯得到浓度控制在10%的氧化石墨烯浆料,氧化石墨烯已形成三维网状凝胶且不流动,将氧化石墨烯凝胶在水浴100℃条件下保温1h;

32.(3)将步骤2的凝胶用一方形模口挤出平铺到一厚度为25um且导热系数为1900w/mk的碳膜上,设置模口高度使之位于碳膜上方4cm,控制涂覆厚度为50nm,将铺设后的10层碳膜叠加在一起,控制压延厚度为250um,制备250um块状导热复合材料;

33.(4)将(3)中所得到的膜状材料进行梯度焊接,施加的梯度功率分别为:在60w输出功率条件下焊接10min,在250w输出功率条件下焊接15min,在1000w输出功率条件下焊接15min,在1600w输出功率条件下焊接15min,在2900w输出功率条件下焊接10min,最终得经过还原的大尺寸石墨烯同质界面厚膜导热材料,导热率达到1763/mk。

34.实施例三:

35.(1)将尺寸为700um的10g天然鳞片石墨缓慢加入装有400ml浓硫酸的反应装置中,通过冷循环系统控制保持反应温度在0℃,缓慢搅拌均匀,搅拌速度为10rpm,混合均匀后加入氧化剂30g,每次加入1g氧化剂,每次间隔时间为1h,直至所有氧化剂加完,保持整体反应温度及局部温度均为0℃,搅拌5h,搅拌速度为1rpm;反应时间为240h,缓慢加入5l去离子水稀释,然后加入0.5l双氧水;然后用20%盐酸洗涤,最后离心、多次洗涤、干燥得到氧化石墨

烯,通过sem测得氧化石墨烯片径为250

±

50um、碳氧比为2.6;

36.(2)利用步骤(1)中制备的大尺寸氧化石墨烯得到浓度控制在10%的氧化石墨烯浆料,氧化石墨烯已形成三维网状凝胶且不流动,将氧化石墨烯凝胶在水浴90℃条件下保温1h;

37.(3)将步骤2的凝胶用一方形模口挤出平铺到一厚度为30um且导热系数为1900w/mk的碳膜上,设置模口高度使之位于碳膜上方4cm,涂覆厚度控制在10um,将铺设后的10层碳膜叠加在一起,控制压延厚度为310um,制备310um块状导热复合材料;

38.(4)将(3)中所得到的膜状材料进行梯度焊接,施加的梯度功率分别为:在60w输出功率条件下焊接10min,在250w输出功率条件下焊接15min,在1000w输出功率条件下焊接15min,在1600w输出功率条件下焊接15min,在2900w输出功率条件下焊接10min,最终得经过还原的大尺寸石墨烯同质界面导热材料,导热率为1723w/mk。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1