陶瓷聚四氟乙烯高频覆铜板及其制备方法与流程

1.本公开涉及覆铜板技术领域,尤其涉及一种陶瓷聚四氟乙烯高频覆铜板及其制备方法。

背景技术:

2.目前高介电常数的聚四氟乙烯(ptfe)高频覆铜板的制备方法一般分为含玻璃布和不含玻璃布的两种技术路线。现有技术中,对于聚四氟乙烯高频覆铜板的改进大都局限于介电常数的设计上,而对具有导热、低损耗、介电常数的聚四氟乙烯高频覆铜板研究较少。

3.目前常规的高介电常数的高频覆铜板,因为加入了较高比例的填料粉体,从而使得基板的剥离强度偏低、吸水率高,介电损耗偏高,且介电常数的波动较大,导热性能更是少有改进。

技术实现要素:

4.有鉴于此,本公开的目的在于提出一种陶瓷聚四氟乙烯高频覆铜板及其制备方法,该陶瓷聚四氟乙烯高频覆铜板能够具备高导热性、高介电常数,且介电常数稳定、低损耗性能。

5.基于上述目的,本公开提供了一种陶瓷聚四氟乙烯高频覆铜板,所述高频覆铜板是由至少一层的介质层和至少一层的铜箔进行层叠搭配,经过高温压合而成;

6.以体积百分数总和为100%计,所述介质层的原料包括体积百分数45%-75%的无机填料、体积百分数20%-55%的氟类树脂乳液、体积百分数3%-6%的硅烷偶联剂和体积百分数3%-10%的玻璃纤维增强材料。

7.上述陶瓷聚四氟乙烯高频覆铜板中,优选的,所述无机填料包括高导热性无机填料和高介电常数无机填料;

8.所述高导热性无机填料包括:氮化铝和/或氮化硼;

9.所述高介电常数无机填料包括:钛白粉、钛酸钡和氧化铝中的一种或几种的组合。

10.上述陶瓷聚四氟乙烯高频覆铜板中,优选的,所述硅烷偶联剂包括:γ-缩水甘油醚氧丙基三甲氧基硅烷、3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、3-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三(2-甲氧乙氧基)硅烷、乙烯基三乙酰氧基硅烷、二苯基二甲氧基硅烷、苯基三乙氧基硅烷、甲基苯基二乙氧基硅烷、1,2-双(三甲氧基硅基)乙烷、二异丙基二甲氧基硅烷和辛基三乙氧基硅烷中的一种或几种的组合。

11.上述陶瓷聚四氟乙烯高频覆铜板中,优选的,所述氟类树脂乳液包括聚四氟乙烯树脂、四氟乙烯-全氟烷氧基乙烯基醚共聚物和全氟乙烯丙烯共聚物中的一种或几种的组合。

12.上述陶瓷聚四氟乙烯高频覆铜板中,优选的,所述玻璃纤维布增强材料包括e玻璃

纤维布、s玻璃纤维布和d玻璃纤维布中的一种或几种的组合。

13.上述陶瓷聚四氟乙烯高频覆铜板中,优选的,以体积百分数总和为100%计,所述介质层的原料包括:

14.体积百分数为20%-55%的氟类树脂乳液,体积百分数为3%-10%的玻璃纤维布增强材料,体积百分数为35%-65%的钛白粉,体积百分数为0%-30%的钛酸钡,体积百分数0%-30%的氧化铝,体积百分数为0%-20%的氮化铝,体积百分数为0%-20%的氮化硼,体积百分数为3%-6%的硅烷偶联剂;其中氮化铝和/或氮化硼的总体积百分数不小于10%。

15.本公开还提供一种陶瓷聚四氟乙烯高频覆铜板的制备方法,包括如下步骤:

16.将硅烷偶联剂与水混合后,与无机填料混合,得到第一混合物;

17.将第一混合物、水和氟类树脂乳液混合,得到胶水;

18.将玻璃纤维布与胶水进行浸渍涂覆后,晾干、烘烤后制得介质层;

19.将介质层与铜箔进行叠配,经高温压合制得陶瓷聚四氟乙烯高频覆铜板。

20.上述陶瓷聚四氟乙烯高频覆铜板的制备方法,优选的,在将硅烷偶联剂与水混合后,与无机填料混合,得到第一混合物的步骤中,

21.所述混合的温度为30-45℃;

22.所述硅烷偶联剂与水的混合的混合方式为搅拌混合,搅拌的速度为50-80rpm/min,搅拌的时间为30-40mins;

23.所述与无机填料混合的混合方式为搅拌混合,搅拌的速度为3500-5500rpm/min,搅拌时间为20-30mins。

24.上述陶瓷聚四氟乙烯高频覆铜板的制备方法中,优选的,还包括在混合前将第一混合物烘干的步骤,所述烘干的温度为150-200℃;所述烘干的时间为60mins。

25.上述陶瓷聚四氟乙烯高频覆铜板的制备方法中,优选的,在将第一混合物、水和氟类树脂乳液混合,得到胶水的步骤中,

26.所述混合的方式为搅拌混合中,搅拌的速度为3500-5500rpm/min,搅拌时间为60-90mins。

27.上述陶瓷聚四氟乙烯高频覆铜板的制备方法中,优选的,在将玻璃纤维布与胶水进行浸渍涂覆后,晾干、烘烤后制得介质层的步骤中,

28.所述晾干的时间为30mins;

29.所述烘烤包括低温烘烤和高温烘烤;

30.所述低温烘烤的温度为150-200℃,烘烤的时间为10-15mins;

31.所述高温烘烤的温度为350-400℃,烘烤的时间为10-15mins。

32.上述陶瓷聚四氟乙烯高频覆铜板的制备方法中,优选的,在将介质层与铜箔进行叠配,经高温压合制得陶瓷聚四氟乙烯高频覆铜板的步骤中,

33.所述温度为370℃以上;所述压力为50-100kg;压合时间为60-120mins。

34.从上面所述可以看出,本公开提供的技术方案具有以下显著有益效果:

35.本公开采用对导热填料和高介电常数的填料进行偶联剂处理后,通过对不同填料的比例、ptfe乳液和玻璃布体积百分比的调整,使制得的板材具有高导热性、低损耗、高剥离强度和高介电常数。

附图说明

36.为了更清楚地说明本公开或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

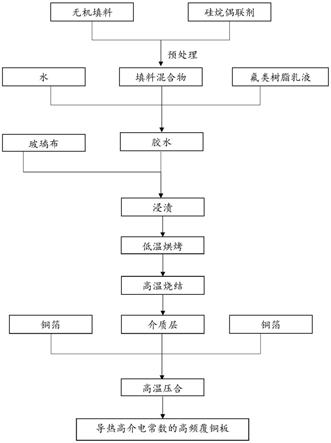

37.图1是本公开实施例的一种陶瓷聚四氟乙烯高频覆铜板的制备工艺流程图;

38.图2是本公开实施例的一种陶瓷聚四氟乙烯高频覆铜板的结构示意图。

具体实施方式

39.为了对本公开的技术特征、目的和有益效果有更加清楚的理解,现对本公开的技术方案进行以下详细说明,但不能理解为对本公开的可实施范围的限定。下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

40.实施例1

41.本公开提供一种陶瓷聚四氟乙烯高频覆铜板,所述高频覆铜板是由至少一层的介质层和至少一层的铜箔进行层叠搭配,经过高温压合而成;

42.以体积百分数总和为100%计,所述介质层的原料组分包括体积百分数51%的无机填料、30%的氟类树脂乳液、5%的玻璃纤维增强材料和4%的硅烷偶联剂。

43.其中,无机填料:钛白粉40%、氧化铝1%、氮化铝10%;氟类树脂乳液:聚四氟乙烯树脂15%、四氟乙烯-全氟烷氧基乙烯基醚共聚物8%和全氟乙烯丙烯共聚物7%;玻璃纤维增强材料为d玻璃纤维布,硅烷偶联剂为辛基三乙氧基硅烷。

44.本实施例的陶瓷聚四氟乙烯高频覆铜板是这样制备得到的:

45.如图1、图2所示,将3%的辛基三乙氧基硅烷与水1:20比例混合,在30-45℃的温度下,以50rpm/min的速度进行搅拌,搅拌40mins后,加入钛白粉、氧化铝和氮化铝,以4000rpm/min的速度进行搅拌,搅拌30mins后,得到第一混合物;将第一混合物进行烘干,以200℃的温度烘烤60mins;再在30-45℃的温度下,将水、烘干后的第一混合物、聚四氟乙烯树脂、四氟乙烯-全氟烷氧基乙烯基醚共聚物和全氟乙烯丙烯共聚物进行混合,以4000rpm/min的速度进行搅拌,搅拌90mins后,得到胶水。

46.将d玻璃纤维布与胶水进行浸渍涂覆后,进行晾干,晾干30mins后,进行低温烘烤,以150℃的温度烘烤15mins后,再进行高温烘烤,以350℃的温度烘烤15mins,再经过多次涂覆、晾干、烘烤后制得介质层。

47.取多张介质层2,在介质层2上方加一层第一铜箔1,在介质层2下方加一层第二铜箔3,再在第一铜箔1和第二铜箔3上下表面加上钢板,然后放入高温压机进行压合,温度设定为400℃,压力设定为60kg,进行120分钟的压合,制得陶瓷聚四氟乙烯高频覆铜板。

48.实施例2

49.本公开提供一种陶瓷聚四氟乙烯高频覆铜板,所述高频覆铜板是由至少一层的介质层和至少一层的铜箔进行层叠搭配,经过高温压合而成;

50.以体积百分数总和为100%计,所述介质层的原料组分包括体积百分数74%的无机填料、20%的氟类树脂乳液、3%的玻璃纤维增强材料和4%的硅烷偶联剂。

51.其中,无机填料:钛白粉58%、钛酸钡4%、氮化铝12%;氟类树脂乳液:聚四氟乙烯树脂10%、四氟乙烯-全氟烷氧基乙烯基醚共聚物5%和全氟乙烯丙烯共聚物5%;玻璃纤维增强材料为e玻璃纤维布,硅烷偶联剂为γ-缩水甘油醚氧丙基三乙氧基硅烷。

52.本实施例的陶瓷聚四氟乙烯高频覆铜板是这样制备得到的:

53.如图1、图2所示,将4%的γ-缩水甘油醚氧丙基三乙氧基硅烷与水1:20比例混合,在30-45℃的温度下,以70rpm/min的速度进行搅拌,搅拌35mins后,加入钛白粉、钛酸钡和氮化铝,以4500rpm/min的速度进行搅拌,搅拌25mins后,得到第一混合物;将第一混合物进行烘干,以170℃的温度烘烤60mins;再在30-45℃的温度下,将水、烘干后的第一混合物、聚四氟乙烯树脂、四氟乙烯-全氟烷氧基乙烯基醚共聚物和全氟乙烯丙烯共聚物进行混合,以4500rpm/min的速度进行搅拌,搅拌70mins后,得到胶水。

54.将e玻璃纤维布与胶水进行浸渍涂覆后,进行晾干,晾干30mins后,进行低温烘烤,以180℃的温度烘烤12mins后,再进行高温烘烤,以380℃的温度烘烤12mins,再经过多次涂覆、晾干、烘烤后制得介质层2。

55.取多张介质层2,在介质层2上方加一层第一铜箔1,在介质层2下方加一层第二铜箔3,再在第一铜箔1和第二铜箔3上下表面加上钢板,然后放入高温压机进行压合,温度设定为390℃,压力设定为80kg,进行80分钟的压合,制得陶瓷聚四氟乙烯高频覆铜板。

56.实施例3

57.本公开提供一种陶瓷聚四氟乙烯高频覆铜板,所述高频覆铜板是由至少一层的介质层和至少一层的铜箔进行层叠搭配,经过高温压合而成;

58.以体积百分数总和为100%计,所述介质层的原料组分包括体积百分数59%的无机填料、30%的氟类树脂乳液、7%的玻璃纤维增强材料和4%的硅烷偶联剂。

59.其中,无机填料:钛白粉35%、钛酸钡9%、氮化硼15%;氟类树脂乳液:聚四氟乙烯树脂15%、四氟乙烯-全氟烷氧基乙烯基醚共聚物8%和全氟乙烯丙烯共聚物7%;玻璃纤维增强材料为s玻璃纤维布,硅烷偶联剂为苯基三乙氧基硅烷。

60.本实施例的陶瓷聚四氟乙烯高频覆铜板是这样制备得到的:

61.如图1、图2所示,将4%的苯基三乙氧基硅烷与水1:20比例混合,在30-45℃的温度下,以60rpm/min的速度进行搅拌,搅拌35mins后,加入钛白粉、钛酸钡和氮化硼,以3500rpm/min的速度进行搅拌,搅拌30mins后,得到第一混合物;将第一混合物进行烘干,以190℃的温度烘烤60mins;再在30-45℃的温度下,将水、烘干后的第一混合物、聚四氟乙烯树脂、四氟乙烯-全氟烷氧基乙烯基醚共聚物和全氟乙烯丙烯共聚物进行混合,以3500rpm/min的速度进行搅拌,搅拌90mins后,得到胶水。

62.将s玻璃纤维布与胶水进行浸渍涂覆后,进行晾干,晾干30mins后,进行低温烘烤,以150℃的温度烘烤15mins后,再进行高温烘烤,以350℃的温度烘烤15mins,再经过多次涂覆、晾干、烘烤后制得介质层2。

63.取多张介质层2,在介质层2上方加一层第一铜箔1,在介质层2下方加一层第二铜箔3,再在第一铜箔1和第二铜箔3上下表面加上钢板,然后放入高温压机进行压合,温度设定为390℃,压力设定为50kg,进行120分钟的压合,制得陶瓷聚四氟乙烯高频覆铜板。

64.实施例4

65.本公开提供一种陶瓷聚四氟乙烯高频覆铜板,所述高频覆铜板是由至少一层的介

质层和至少一层的铜箔进行层叠搭配,经过高温压合而成;

66.以体积百分数总和为100%计,所述介质层的原料组分包括体积百分数45%的无机填料、42%的氟类树脂乳液、10%的玻璃纤维增强材料和3%的硅烷偶联剂。

67.其中,无机填料:钛白粉35%、氮化铝10%;氟类树脂乳液:聚四氟乙烯树脂22%、四氟乙烯-全氟烷氧基乙烯基醚共聚物10%和全氟乙烯丙烯共聚物10%;玻璃纤维增强材料为e玻璃纤维布,硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷。

68.本实施例的陶瓷聚四氟乙烯高频覆铜板是这样制备得到的:

69.如图1、图2所示,将3%的γ-缩水甘油醚氧丙基三甲氧基硅烷与水1:20比例混合,在30-45℃的温度下,以80rpm/min的速度进行搅拌,搅拌30mins后,加入钛白粉和氮化铝,以5500rpm/min的速度进行搅拌,搅拌20分钟后,得到第一混合物;将第一混合物进行烘干,以150℃的温度烘烤60mins;再在30-45℃的温度下,将水、烘干后的第一混合物、聚四氟乙烯树脂、四氟乙烯-全氟烷氧基乙烯基醚共聚物和全氟乙烯丙烯共聚物进行混合,以5500rpm/min的速度进行搅拌,搅拌60mins后,得到胶水。

70.将e玻璃纤维布与胶水进行浸渍涂覆后,进行晾干,晾干30mins后,进行低温烘烤,以200℃的温度烘烤10mins后,再进行高温烘烤,以400℃的温度烘烤10分钟,再经过多次涂覆、晾干、烘烤后制得介质层2。

71.取多张介质层2,在介质层2上方加一层第一铜箔1,在介质层2下方加一层第二铜箔3,再在第一铜箔1和第二铜箔3上下表面加上钢板,然后放入高温压机进行压合,温度设定为370℃,压力设定为100kg,进行60分钟的压合,制得陶瓷聚四氟乙烯高频覆铜板。

72.对比例1

73.以体积百分数总和为100%计,原料组分包括体积百分数70%的二氧化硅,25%的环氧树脂,5%的s玻璃纤维布,将上述材料,以本公开的制备方法制得覆铜板。

74.对比例2

75.以体积百分数总和为100%计,原料组分包括体积百分数65%的二氧化硅,26%的环氧树脂,5%的s玻璃纤维布,4%的γ-缩水甘油醚氧丙基三乙氧基硅烷,将上述材料,以本公开的制备方法制得覆铜板。

76.对比例3

77.以体积百分数总和为100%计,原料组分包括体积百分数50%的二氧化硅,20%的钛白粉,21%的环氧树脂,4%的s玻璃纤维布,5%的苯基三乙氧基硅烷,将上述材料,以本公开的制备方法制得覆铜板。

78.对比例4

79.以体积百分数总和为100%计,原料组分包括体积百分数50%的二氧化硅,15%的氮化铝,24%的环氧树脂,6%的s玻璃纤维布,5%的辛基三乙氧基硅烷,将上述材料,以本公开的制备方法制得覆铜板。

80.将本公开实施例之一与对比例1-4所制得的覆铜板的性能进行对比测试,得到如下测试结果,如表1所示。经过对比测试,本公开的实施例1-4的测试结果基本一致,故选用其中之一来进行对比。

81.表1覆铜板的性能测试对比表

[0082][0083]

上述检验方法均按照行业检验标准进行检验测试。

[0084]

通过上表1可以看出,在常规填料中加入高介电常数无机填料后,制得的覆铜板的介电常数明显提高,介电损耗显著降低;在常规填料中加入高导热性无机填料后,制得的覆铜板的导热率明显提高;经硅烷偶联剂处理过的无机填料所制成的覆铜板的剥离强度明显提高,吸水率显著降低;本公开提供的材料所制得的覆铜板的介电常数,介电损耗,导热率和剥离强度均优于常规材料所制得的覆铜板;本公开提供的材料所制得的覆铜板的吸水率远小于常规材料所制得的覆铜板。

[0085]

本公开实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本公开实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1