一种透气性流延膜及其制备方法与流程

1.本技术涉及塑料技术领域,更具体地说,它涉及一种透气性流延膜及其制备方法。

背景技术:

2.塑料薄膜是指用聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯以及其他树脂制成的薄膜,被广泛应用于食品、医药、化工、生活用品等领域。其中,透气性薄膜是一种通过在聚合物中加入不相容的无机微粒致孔剂,经过成膜后拉伸形成的塑料薄膜,其结构中存在很多像毛细管一样的微孔,这些微孔可允许气体分子通过,但不允许液体分子通过。基于透气性薄膜的透气防水性能,其被广泛应用于个人卫生护理领域及医疗领域。

3.目前,存在一种透气薄膜,由低密度聚乙烯、线性低密度聚乙烯、茂金属线性低密度聚乙烯和高密度聚乙烯按质量比为(15~25):(25~35):(5~15):(35~45)组成。按照jis p8117的方法对该透气薄膜进行透气性检测,试样透过100ml空气所需时间最短为7850s。

4.但是,随着人们生活水平不断提高,人们对日常卫生护理用品的品质、透气性和舒适度等要求也越来越高,因此,已有透气薄膜的透气性已不能很好地满足人们的需要,薄膜的透气性有待提高。

技术实现要素:

5.为了提高流延膜的透气性,本技术提供一种透气性流延膜及其制备方法。

6.第一方面,本技术提供一种透气性流延膜,采用如下的技术方案:一种透气性流延膜,为层状结构,由芯层和设置在芯层两侧的表层复合而成;所述表层包括如下重量份数的组分:茂金属线性低密度聚乙烯55-75份;高压聚乙烯20-35份;透气母粒15-25份;所述芯层包括如下重量分数的组分:线性低密度聚乙烯16.5-20.5份;高压聚乙烯12-16份;透气母粒60-65份;所述透气母粒包括高密度聚乙烯、聚乙二醇和丁二醇。

7.通过采用上述技术方案,将非离子表面活性剂聚乙二醇、扩链剂丁二醇与高密度聚乙烯复配,高密度聚乙烯、聚乙二醇和丁二醇具有协同作用。一方面,高密度聚乙烯、聚乙二醇和丁二醇复配后,三者之间分散性较强,促进高密度聚乙烯、聚乙二醇和丁二醇之间的协同作用,可促进高密度聚乙烯结晶,提高了高密度聚乙烯的结晶度和片晶厚度,得到分散性好、分子量分布较窄、分子量较大的透气母粒。另一方面,高密度聚乙烯、聚乙二醇和丁二醇复配后,所得的透气母粒,产生的微孔结构稳定性较强,可减少其他工艺条件对透气母粒

微孔结构的影响。

8.因此,将透气母粒加入表层和芯层中,提高了表层和芯层的结晶度和片晶厚度,提高了表层和芯层的弹性回复率,有利于表层和芯层在后续的拉伸处理步骤中,表层和芯层分离并形成结构稳定的微孔,提高所得流延膜的透气性和成品率。同时,由于透气母粒在表层和芯层中的分散性较好,所得的透气性流延膜的孔径,小于水的粒径,大于水蒸气或空气的粒径。因此,所得的透气性流延膜,具有良好的透气性和防水性。而且,在表层和芯层在后续的冷却处理步骤中,因聚乙二醇和丁二醇均与水具有良好的相容性,所以聚乙二醇和丁二醇从表层和芯层中脱落并溶解于水中,使得表层和芯层表面成形成大量孔洞排列不规则的微孔,可进一步提高了所得流延膜的透气性,所得的透气性流延膜,透过100ml空气所需时间最短为5525s。

9.优选的,所述高密度聚乙烯的熔体流动速率为8.0-10g/10min,所述聚乙二醇的分子量为400-600。

10.通过采用上述技术方案,高密度聚乙烯的熔体流动速率为8.0-10g/10min,其具有特有的分子量和结晶度,将上述高密度聚乙烯、聚乙二醇与丁二醇复配,有利于提高聚乙二醇、丁二醇和高密度聚乙烯的协同作用,进一步提高了高密度聚乙烯的结晶度和片晶厚度,得到分子量分布较窄、分子量较大的透气母粒。同时,上述分子量的聚乙二醇还可促进丁二醇与水互溶,使得透气母粒在较低温度水中具有良好的溶解度。因此,采用上述条件下的高密度聚乙烯、聚乙二醇与丁二醇复配所得的透气母粒,提高了所得透气性流延膜的微孔数量,有利于提高所得透气性流延膜的透气性。

11.优选的,所述表层中,透气母粒由高密度聚乙烯、聚乙二醇和丁二醇按重量比1:(0.2-0.4):(0.2-0.4)混合组成。

12.优选的,所述芯层中,透气母粒由高密度聚乙烯、聚乙二醇和丁二醇按重量比1:(0.4-0.6):(0.4-0.6)混合组成。

13.通过采用上述技术方案,通过优化表层和芯层中,制备透气母粒所用高密度聚乙烯、聚乙二醇和丁二醇的配比,最终所得的透气性流延膜,表层和芯层表面孔洞相互交错排列。同时,芯层的微孔的孔径大于表层微孔的孔径,有利于透气性流延膜内形成气压,促进空气流通,从而提高透气性流延膜的透气性。

14.优选的,所述茂金属线性低密度聚乙烯由熔体流动速率为3.0-4.0g/10min,密度为0.925-0.929g/cm3的茂金属线性低密度聚乙烯和熔体流动速率为1.5-2.5g/10min,密度为0.916-0.929g/cm3的茂金属线性低密度聚乙烯混合组成,所述熔体流动速率为3.0-4.0g/10min,密度为0.925-0.929g/cm3的茂金属线性低密度聚乙烯和熔体流动速率为1.5-2.5g/10min,密度为0.916-0.929g/cm3的茂金属线性低密度聚乙烯的重量比为(1.5-1.7)。

15.通过采用上述技术方案,熔体流动速率为3.0-4.0g/10min,密度为0.925-0.929g/cm3的茂金属线性低密度聚乙烯和熔体流动速率为1.5-2.5g/10min,密度为0.916-0.929g/cm3的茂金属线性低密度聚乙烯按上述比例进行复配,可提高所得透气性流延膜的力学性能。

16.优选的,所述透气母粒的粒径为0.2-0.8mm。

17.通过采用上述技术方案,由于透气母粒的粒径在上述范围内,在芯层和表层中的分散性较好,并且具有良好的分离能力,有利于提高在芯层和表层中形成的微孔数量,提高

所得流延膜的透气性。

18.第二方面,本技术提供一种透气性流延膜的制备方法,采用如下的技术方案:一种透气性流延膜的制备方法,包括如下步骤:将芯层材组分和表层组分熔融共挤出,冷却,拉伸,定型,收卷,水槽浸泡,干燥,即得透气性流延膜。

19.通过采用上述技术方案,芯层材和表层依次经过熔融共挤出和拉伸处理后,芯层和表层中的透气母粒分离并形成微孔。同时,收卷的薄膜在水槽浸泡的过程中,芯层和表层中的透气母粒接触水,并被水溶解,有利于进一步提高所得透气性流延膜的微孔数量,提高所得透气性流延膜的透气防水性。然后再通过对薄膜进行干燥,除去其表面水分,即可得到透气性流延膜。

20.优选的,所述拉伸步骤包括冷拉伸和热拉伸,冷拉伸的温度为30-40℃,拉伸比为1.5-1.7;热拉伸的温度为90-110℃,拉伸比为1.8-1.9。

21.通过采用上述技术方案,表层和芯层在上述条件下,冷拉伸使得透气母粒中的片晶结构发生弯曲,并分离成微孔;热拉伸阶段促进透气母粒中的片晶结构分离,提高微孔的孔径。同时,透气母粒中的片晶在热拉伸阶段,促使微孔形成网络结构,有利于提高微孔的稳定性。因此,表层和芯层经过冷拉伸和热拉伸后,所得的透气性防水膜,具有较高的透气防水性。

22.综上所述,本技术具有以下有益效果:1、由于本技术采用的高密度聚乙烯、聚乙二醇和丁二醇具有协同作用,所得的透气母粒分子量分布较窄、分子量较大,有利于在拉伸步骤中,分离并形成大量微孔,提高所得流延膜的透气性;同时,透气母粒中的聚乙二醇和丁二醇还能在冷却步骤中与水互溶,增加了所得流延膜表面的微孔结构,因此进一步提高了所得流延膜的透气性;2、本技术的方法,通过冷拉伸和热拉伸,促进透气母粒中片晶结构的改变,有利于透气母粒分离并形成大量微孔,提高所得流延膜的透气性;同时,本技术的制备方法,操作简单,便于大规模生产。

具体实施方式

23.以下结合实施例对本技术作进一步详细说明。

24.茂金属线性低密度聚乙烯,熔体流动速率为3.0-4.0g/10min,密度为0.925-0.929g/cm3,记为茂金属线性低密度聚乙烯a;茂金属线性低密度聚乙烯,熔体流动速率为1.5-2.5g/10min,密度为0.916-0.929g/cm3,记为茂金属线性低密度聚乙烯b;高压聚乙烯,熔体流动速率为7.0-9.0g/10min,密度为0.915-0.92g/cm3,记为高压聚乙烯c;线性低密度聚乙烯,熔体流动速率为1.0-3.0g/10min,密度为0.915-0.921g/cm3,记为线性低密度聚乙烯d。

25.对本技术实施例和对比例所得的透气性流延膜,进行水蒸气透过率、空气透过率、耐静水压、断裂伸长率和孔隙率检测检测标准如下:水蒸气透过率检测:参照gb/t 1037-88;空气透过率检测:参照jis p8117;

耐静水压检测:参照gb/t4744;断裂伸长率检测:参照gb/t1040.3;孔隙率检测:参照gb/t 33052-2016。

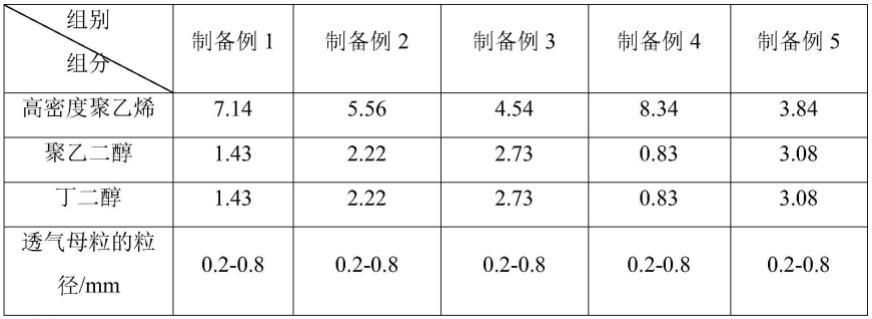

26.原料的制备例制备例1一种透气母粒,各组分及其重量如表1所示,其制备步骤为:将高密度聚乙烯、聚乙二醇和丁二醇混合,再在140℃进行密炼5min后,采用双螺杆挤出机,在螺杆转速为60r/min,挤出机温度为180-230℃,挤出造粒,即得透气母粒。

27.本制备例中,采用的高密度聚乙烯,型号为5361a,高密度聚乙烯5361a的熔体流动速率为5.4g/10min,采购自苏州金塑联塑化有限公司。

28.聚乙二醇型号为peg-200,分子量为200,采购自济南永宸化工有限公司。

29.经检测,透气母粒的粒径为0.2-0.8mm。

30.制备例2-3一种透气母粒,与制备例1的不同之处在于,各组分及其重量如表1所示。

31.表1制备例2-3中各组分及其重量(kg)制备例6一种透气母粒,与制备例3的不同之处在于,采用等量高密度聚乙烯dgda-6944替代高密度聚乙烯5361a,高密度聚乙烯dgda-6944的熔体流动速率为8.0g/10min;采用等量的聚乙二醇peg400替代聚乙二醇peg-200,聚乙二醇peg400的分子量为400。

32.由于由熔体流动速率为8.0-10g/10min的高密度聚乙烯,分子量为400-600的聚乙二醇,与丁二醇复配所得的透气母粒,对透气母粒的分子量分布、分子量、结晶度和片晶厚度的影响相同。所以,本制备例中,仅以熔体流动速率为8.0g/10min的高密度聚乙烯、聚乙二醇的分子量为400为例做简要说明,但并不影响本技术限定熔体流动速率的高密度聚乙烯在本技术中的应用。

33.经检测,透气母粒的粒径为0.2-0.8mm。实施例

34.实施例1一种透气性流延膜,各组分及其重量如表2所示,并通过如下制备步骤制备:s1:将表层中的组分和芯层中的组分分别混合均匀后,得到表层混合物和芯层混合物。将表层混合物加入a螺杆挤出机中,将芯层混合物加入b螺杆挤出机中,控制挤出机线

速度为200r/min,挤出熔片。

35.其中,挤出机a料斗各区温度从喂料段到机头各区温度依次为185℃、210℃、245℃、260℃、260℃、260℃、260℃、260℃、260℃、260℃、260℃、260℃、260℃、260℃、260℃;挤出机b料斗各区温度从喂料段到机头各区温度依次为200℃、220℃、250℃、260℃、265℃、265℃、265℃、260℃、260℃、260℃、260℃、260℃、260℃、260℃。

36.s2:控制风刀出口处空气流速1.2m/s,然后将熔片采用风刀冷却后,再通过90℃的流延辊牵引至80℃的冷却辊冷却,再由收卷辊收卷,即得预制膜。其中,流延辊的拉伸比为55。将预制膜在130℃的烘箱中退火120min得到硬弹性体预制膜。

37.s3:先将硬弹性体预制膜在拉伸应变速率为500%/min,拉伸比为1.3、温度为25℃进行冷拉伸,再在拉伸应变速率为50%/min,拉伸比为1.6、温度为80℃进行热拉伸,随后在140℃下热定型20min,最后再在50℃的水槽中浸泡5min,在100℃干燥后,即得透气性流延膜。

38.本技术中,所得透气性流延膜的基重为35g/m2。

39.实施例2-3一种透气性流延膜,与实施例1的不同之处在于,各组分及其重量如表2所示。

40.表2实施例2-3中各组分及其重量(kg)

对实施例1-3所得的透气性流延膜,进行水蒸气透过率、空气透过率、耐静水压、断裂伸长率和孔隙率检测,检测结果如下表所示。

41.从上表可知,实施例1-3所得的透气性流延膜,水蒸气透过率高达2632-2652g/(m2*24h),空气透过率低至5680-5685s/100ml,耐静水压高达62-65cm/h2o,孔隙率高达40-42%。由此表明,本技术所得的透气性流延膜,具有良好的透气防水能力,并且具有较高的断裂伸长率。

42.实施例4-5一种透气性流延膜,与实施例2的不同之处在于,除表层和芯层采用不同制备例所得的透水母粒外,其他均与实施例2相同。

43.表层和芯层采用的透水母粒如下表所示。

44.对实施例4-14所得的透气性流延膜,进行水蒸气透过率、空气透过率、耐静水压、断裂伸长率和孔隙率检测,检测结果如下表所示。

45.从上表可知,实施例2、4-11、实施例14所得的透气性流延膜,水蒸气透过率、空气透过率、耐静水压、断裂伸长率和孔隙率均明显的高于实施例12和实施例13所得的透气性流延膜。由此表明,在本技术透气性流延膜的总原料中,透气母粒由高密度聚乙烯、聚乙二醇和丁二醇按重量比1:(0.2-0.6):(0.2-0.6)混合组成,可提高所得透气性流延膜的透气防水性和断裂伸长率。

46.特别是,在实施例4-11所得的透气性流延膜中,实施例4、5、实施例7、实施例8、实施例10和实施例11所得的透气性流延膜,水蒸气透过率、空气透过率、耐静水压、断裂伸长率和孔隙率均较高。由此表明,在本技术透气性流延膜的总原料中,表层中,透气母粒由高密度聚乙烯、聚乙二醇和丁二醇按重量比1:(0.2-0.4):(0.2-0.4)混合组成;芯层中,透气母粒由高密度聚乙烯、聚乙二醇和丁二醇按重量比1:(0.4-0.6):(0.4-0.6)混合组成。可提高最终所得透气性流延膜的透气防水能力。

47.其中,在实施例5、7、8、10、11和14所得的透气性流延膜中,实施例14的水蒸气透过率、空气透过率、耐静水压、断裂伸长率和孔隙率均较高。

48.实施例15一种透气性流延膜,与实施例14的不同之处在于,茂金属线性低密度聚乙烯由4kg茂金属线性低密度聚乙烯a和2.5kg茂金属线性低密度聚乙烯b混合组成外,其他均与实施例14相同。

49.由于本技术中,由茂金属线性低密度聚乙烯a和茂金属线性低密度聚乙烯b按重量比(1.5-1.7):1所得的茂金属线性低密度聚乙烯对透气性流延膜各项性能的影响相同,所以本技术实施例中,仅以茂金属线性低密度聚乙烯a和茂金属线性低密度聚乙烯b的重量比为1.6:1混合组成为例做简要说明,但并不影响茂金属线性低密度聚乙烯a和茂金属线性低密度聚乙烯b的其他重量比在本技术中的应用。

50.对实施例14所得的透气性流延膜,进行水蒸气透过率、空气透过率、耐静水压、断裂伸长率和孔隙率检测,检测结果如下表所示。

51.实施例16一种透气性流延膜,与实施例15的不同之处在于,透气性流延膜的制备步骤s3中,冷拉伸的温度为30℃,拉伸比为1.5;热拉伸的温度为90℃,拉伸比为1.8。

52.对实施例16所得的透气性流延膜,进行水蒸气透过率、空气透过率、耐静水压、断裂伸长率和孔隙率检测,检测结果如下表所示。

53.由于透气性流延膜的制备步骤s3中,冷拉伸的温度为30-40℃,拉伸比为1.5-1.7;热拉伸的温度为90-110℃,拉伸比为1.8-1.9,对最终所得透气性流延膜的水蒸气透过率、耐静水压、断裂伸长率和孔隙率影响相同,所以本技术实施例中,仅以冷拉伸的温度为30℃,拉伸比为1.5;热拉伸的温度为90℃,拉伸比为1.8为例做简要说明,但并不影响热拉伸、冷拉伸的温度和拉伸比在本技术中的应用。

54.对比例对比例1一种透气性流延膜,与实施例16的不同之处在于,采用等量聚乙二醇peg400替代丁二醇外,其他均与实施例16相同。

55.对比例2一种透气性流延膜,与实施例16的不同之处在于,采用等量的丁二醇替代聚乙二醇peg400外,其他均与实施例16相同。

56.对比例3一种透气性流延膜,与实施例16的不同之处在于,采用等量的丁二醇替代透气母粒外,其他均与实施例16相同。

57.对比例4一种透气性流延膜,与实施例16的不同之处在于,采用等量的聚乙二醇peg400替代透气母粒外,其他均与实施例16相同。

58.对比例5一种透气性流延膜,与实施例16的不同之处在于,采用等量的低密度聚乙烯ld605替代高密度聚乙烯dgda-6944外,其他均与实施例16相同。

59.对上述对比例1-5所得的透气性流延膜,进行水蒸气透过率、空气透过率、耐静水压、断裂伸长率和孔隙率检测,检测结果如下表所示。压、断裂伸长率和孔隙率检测,检测结果如下表所示。

60.从上表可知,对比例1-5所得的透气性流延膜,水蒸气透过率低至1105-1253g/(m2*24h),空气透过率高达6500-6615s/100ml,耐静水压低至50-55cm/h2o,孔隙率低至26-33%。

61.依据对比例1-5所得的透气性流延膜与实施例14所得的透气性流延膜相比,水蒸气透过率相对降低了55.25-60.54%,空气透过率相对提高了17.65-19.73%,耐静水压相对降低了28.57-35.06%,孔隙率相对降低了36.54-50.00%。由此表明,在本技术透气性流延膜的总原料中,高密度聚乙烯、聚乙二醇和丁二醇具有协同作用,可提高所得透气性流延膜的透气防水性和断裂伸长率。

62.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1