一种适用于高速领域的高可靠性覆铜板及其制备方法与流程

1.本发明涉及覆铜板制备技术领域,具体涉及一种适用于高速领域的高可靠性的覆铜板及其制备方法。

背景技术:

2.近些年来,随着电子科技的高速发展,移动通讯、服务器、大型计算机等电子产品的信息处理不断向着“信号传输高频化和高速数字化”的方向发展,广泛应用于通讯领域的各种高频电子设备的需求也在快速增长,电子设备的信号处理和传输频率大幅提升,由兆赫兹(mhz)向吉赫兹(ghz)迈进,以大型网络工作站、手机无线通讯、汽车卫星导航及蓝牙技术为代表的新型技术使应用频率不断提高,趋于高频或超高频领域,信号传输高频化和高速化对用于信号传输的电子电路基材提出具有高频高速特性的要求。

3.随着电子元器件往高功能化、高性能化、高可靠性方向的发展对板材的综合性能提出了更高的要求,包括面耐热性、介电性能等,以适应多次压合和多次装配的加工性,以及未来面向更高频率的通信技术发展,要求所使用的材料必须具有良好的介电性能以满足高频高速的需求。

4.21世纪全球已进入高度信息化的社会,it产业成为社会信息化的强有力推动力。5g时代形成自动驾驶、高速大容量磁盘、汽车防撞系统、物联网、gps定位系统等多方面的应用,这些都要求其使用电子材料和电子组件等具有高频、高速的功能,当前,pcb用基板材料的高速化是覆铜板行业发展中的前沿技术,因此开发适合的高频高速覆铜板成为业内非常关注的课题。

技术实现要素:

5.鉴于上述需求问题﹐本发明的目的在于提供一种适用于高速领域的高可靠性的覆铜板及其制备方法。

6.使用本发明制作的覆铜板材料具有中等的玻璃化转变温度(tg≥150℃)、低的介电常数(dk≤4.0)、低的介质损耗(df≤0.013)以及优良的耐热性和低的热膨胀系数(cte≤3.5%),能够适用于多层高速印制线路板(pcb)的制作。

7.为实现本发明的目的,本发明的技术方案是:

8.一种适用于高速领域的高可靠性的覆铜板,所述覆铜箔层压板由粘合剂,玻璃纤维布和铜箔制备而成,所述粘合剂由固形物和有机溶剂组成,其中,所述固形物的重量百分含量为55-80%,有机溶剂为余量,

9.所述固形物由以下重量百分含量的组分组成:

[0010][0011]

在本发明的一个优选实施例中,所述dcpd型环氧树脂的物性要求如下:

[0012]

环氧当量eew(g/eq)为265-285;

[0013]

可水解氯(p丙二醇甲醚)为500max;

[0014]

固形份(wt%)为74-76;

[0015]

所述dcpd型环氧树脂的分子结构如下式1所示:

[0016][0017]

进一步优选中国台湾长春化工dne260ba75树脂,但不仅限于此。

[0018]

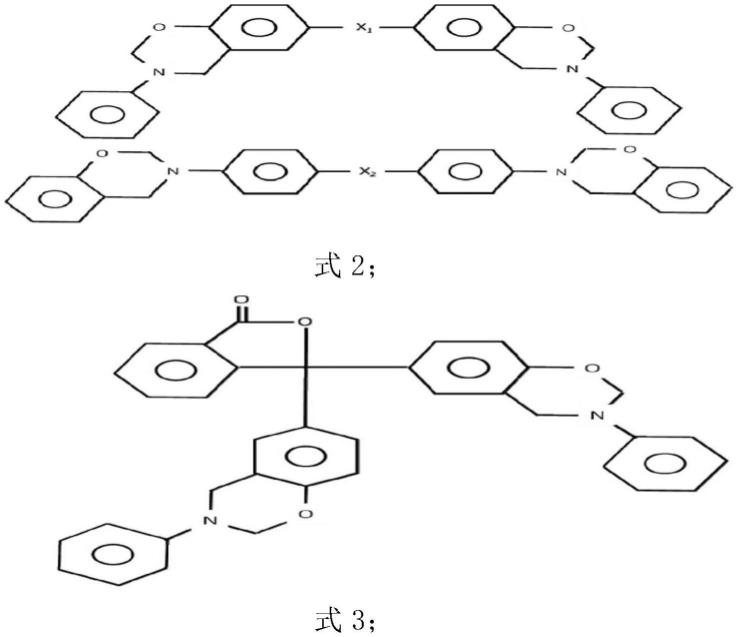

在本发明的一个优选实施例中,所述苯并噁嗪树脂的结构式如下式2、3所示:

[0019][0020]

所述x1及x2分别独立为r或ar或-so2-;r选自-c(ch3)2-、-c(ch3)-、-ch2-及经取代或没取代的二环戉二烯基;ar选自经取代或没取代苯、联苯、萘、双酚a酚醛、双酚f酚醛官能团。

[0021]

所述苯并噁嗪树脂进一步优选美国亨斯迈化学的lz-8280或lz-8290,但不仅限于此。

[0022]

在本发明的一个优选实施例中,所述增韧剂为核壳橡胶形增韧剂。

[0023]

在本发明的一个优选实施例中,所述含磷酚醛树脂固化剂的物性要求如下:

[0024]

羟基当量(g/eq)为330-560;

[0025]

可水解氯(p丙二醇甲醚)为300max;

[0026]

磷含量(wt%)为8-10;

[0027]

固形份(wt%)为54-60。

[0028]

所述含磷酚醛树脂固化剂进一步优选双酚a型含磷酚醛树脂固化剂,所述双酚a型含磷酚醛树脂固化剂由含磷化合物与双酚a型环氧树脂反应制得。

[0029]

进一步优选陶氏化学生产之树脂,牌号xz-92741。

[0030]

在本发明的一个优选实施例中,所述酚醛树脂为酚与甲醛交联的酚醛树脂,所述酚为苯酚、二甲苯酚、乙基苯酚、正丙基苯酚、异丙基苯酚、正丁基苯酚、异丁基苯酚、叔丁基苯酚或双酚a中的一种或两种以上的混合物。作为优选所述酚醛树脂为苯酚与甲醛交联的苯酚酚醛树脂,或双酚a与甲醛交联的双酚a酚醛树脂,或苯酚酚醛树脂与双酚a酚醛树脂的混合物。

[0031]

在本发明的一个优选实施例中,所述苯乙烯-马来酸酑共聚物为如下式4结构所示,所述式4中m:n=3:1或4:1:

[0032][0033]

通过苯乙烯-马来酸酑共聚物实现更好的介电性能和热可靠性。

[0034]

所述苯乙烯-马来酸酑共聚物进一步优选sartomer公司的sma ef-30或ef-40。

[0035]

在本发明的一个优选实施例中,所述本发明中含磷阻燃剂为日本大塚化学的spb100。

[0036]

在本发明的一个优选实施例中,所述环氧树脂固化促进剂为咪唑化合物,优选为2-乙基-4-甲基咪唑或2-甲基咪唑或2-乙基-4-甲基咪唑与2-甲基咪唑的混合物。

[0037]

在本发明的一个优选实施例中,所述无机填料为结晶型、熔融型、中空型或球状二氧化硅、氧化铝、云母、滑石粉、氮化硼中的任意一种或多种。

[0038]

进一步优选矽比科的525熔融二氧化硅填料。

[0039]

通过无机填料的适当比例加入,以降低树脂组合物的制作覆铜板材料的膨胀系数,亦可起到降低材料的介电常数的作用。

[0040]

在本发明的一个优选实施例中,所述有机溶剂为二甲基甲酰胺、丙酮、甲基乙基酮、甲基异丁基酮、丙二醇甲醚中的任意一种或两种以上的混合物。

[0041]

一种适用于高速领域的高可靠性的覆铜板的制备方法,包括如下步骤:

[0042]

粘合剂制备步骤:

[0043]

(1)

[0044]

在部分有机溶剂中加入所述含、磷阻燃剂、苯乙烯-马来酸酐共聚物、dds固化剂、增韧剂后在转速800-1300转/分的速度以及20-50℃的温度下搅拌得第一粗料;

[0045]

在所述第一粗料中加入无机填料后持续搅拌90-130分钟;

[0046]

(2)在步骤一的产物中加入所述mdi改性环氧树脂、dcpd型环氧树脂、苯并噁嗪树脂、含磷酚醛树脂固化剂并以1200-1600转/分转速搅拌至添加完毕后开启高效剪切及乳化3-5小时,同时进行冷却水循环以保持控制槽体温度在20-50℃;

[0047]

(3)将所述环氧树脂固化促进剂与剩余有机溶剂混合至完全溶解后加入所述步骤二的产物当中并保持1000-1500转/分搅拌4-12小时,即制得粘合剂;

[0048]

半固化片制备步骤:

[0049]

(1)将所述粘合剂循环到上胶机,经过预浸、主浸,将粘合剂均匀涂覆于玻璃纤维布上;

[0050]

(2)涂覆粘合剂的玻璃纤维布经110℃-250℃烘干箱烘烤,使溶剂挥发,粘合剂初步反应固化,制得半固化片;其中,上胶线速控制为6-25m/min;

[0051]

所述半固化片物性参数控制标准如下:

[0052]

凝胶化时间90-175秒,树脂成分在半固化片中的质量百分比为38%-78%,树脂流动度为18%-45%,挥发分《0.75%;

[0053]

排版压制步骤:

[0054]

将半固化片裁切成同样尺寸大小,1-18张一组,再与铜箔叠合,然后压制;

[0055]

所述压制参数控制如下:

[0056]

a.压力:100-550psi;

[0057]

b.热盘温度:90-200℃;

[0058]

c.真空度:0.030-0.080mpa;

[0059]

d.压制时间:140-200分钟;

[0060]

e.固化时间:》190℃保持60-120分钟。

[0061]

在本发明的一个优选实施例中,所述玻璃纤维布可选用e级,规格可选自101、104、106、1078、1080、1086、2113、2313、2116、1506或7628。

[0062]

在本发明的一个优选实施例中,所述铜箔的规格为1/3oz、hoz、1oz、2oz、3oz、4oz或5oz。

[0063]

在本发明的一个优选实施例中,所述覆铜箔层压板的规格可为36

×

48英寸、36.5

×

48.5英寸、37

×

49英寸、40

×

48英寸、40.5

×

48.5英寸、41

×

49英寸、42

×

48英寸、42.5

×

48.5英寸或43

×

49英寸,其厚度为0.05-3.2mm。

[0064]

本发明的有益效果在于:

[0065]

由于本发明制备所得的覆铜箔层压板具有中等玻璃化转变温度(tg≥150℃)、优良的耐热性和低的热膨胀系数(cte≤3.5%)、低的介电常数(dk≤4.0),低的介质损耗(df≤0.013),能够适用于多层高速印制线路板(pcb)的制作。

具体实施方式

[0066]

下面通过对比例和实施例进一步说明本发明。

[0067]

在以下实施例和对比例中制备所得的适用于一种电性能良好的高速覆铜箔层压板的特性由以下方法(参照ipc-tm-650)测定。

[0068]

(1)玻璃化温度(tg)

[0069]

玻璃化转变温度是指板材在受热情况下由玻璃态转变为高弹态(橡胶态)所对应的温度(℃)。

[0070]

检测方法:采用示差扫描量热法(dsc)。

[0071]

(2)热分层时间(t-288)

[0072]

t-288热分层时间是指板材在288℃的设定温度下,由于热的作用出现分层现象,在这之前所持续的时间。

[0073]

检测方法:采用热机械分析方法(tma)。

[0074]

(3)焊锡耐热性

[0075]

焊锡耐热性,是指板材浸入288℃的熔融焊锡里,无出现分层和起泡所持续的时间。

[0076]

检测方法:将蚀刻后的基板裁成5.0cm

×

5.0cm尺寸,板边依次用120目和800目砂纸打磨,用高压锅蒸煮一定时间,放入288℃熔锡炉中,观察有无分层等现象。

[0077]

(4)剥离强度

[0078]

依据ipc-tm-650-2.4.8c方法测试。

[0079]

(5)阻燃性

[0080]

检测方法:使用ul-94的方法进行测试。

[0081]

(6)dk/df

[0082]

依据ipc-tm-650-2.5.5.9方法测试。

[0083]

以下结合具体实施例来详细说明本发明,以下实施例除非有特别的说明,所提到的dcpd型环氧树脂为长春化工生产的dne260ba75树脂,含磷酚醛树脂固化剂为美国陶氏化学生产的xz-92741树脂,苯并噁嗪树脂为美国亨斯迈化学的lz-8280,含磷阻燃剂为日本大塚化学生产的spb100,苯乙烯-马来酸酐共聚物为sartomer公司的sma ef-40,无机填料为矽比科的525。。玻璃纤维布可选用e级,规格可选自101、104、106、1078、1080、1086、2113、2313、2116、1506或7628。所用铜箔可选用1/3oz、hoz、1oz、2oz、3oz、4oz或5oz。

[0084]

实施例1

[0085]

1.树脂组合物中的固形物的质量百分含量为67%,其余为有机溶剂(具体为甲基乙基酮),其中,固形物的配方见下表1(按重量计):

[0086]

表1

[0087]

原物料固体重量(克)mdi改性环氧树脂8dcpd环氧树脂16苯并噁嗪树脂5增韧剂2.5dds固化剂1.5含磷酚醛树脂固化剂16苯乙烯-马来酸酐18含磷阻燃剂42-乙基-4-甲基咪唑(2e4mz)0.009无机填料25

[0088]

2.环氧树脂组合物的制备方法:

[0089]

(1)按以上重量在搅拌槽内加入有机溶剂甲基乙基酮47克和含磷阻燃剂、苯乙烯-马来酸酐共聚物、dds固化剂和增韧剂,开启搅拌器,转速1000转/分,并持续搅拌120分钟直到含磷阻燃剂、苯乙烯-马来酸酐共聚物、dds固化剂和增韧剂溶解完全;再加入无机填料,添加完毕后持续搅拌100分钟。

[0090]

(2)在搅拌槽内按配方量依次加入mdi改性环氧树脂、dcpd型环氧树脂和苯并噁嗪树脂、含磷酚醛树脂固化剂,添加完毕后开启高效剪切及乳化2小时,同时进行冷却水循环以保持控制槽体温度在20~50℃,加料过程中保持以1200转/分转速搅拌;

[0091]

(3)按配方量称取2-乙基-4-甲基咪唑,将其以重量比1:10的比例与有机溶剂甲基乙基酮完全溶解后,将该溶液加入搅拌槽内,并持续保持1200转/分搅拌2小时,制得树脂组合物。

[0092]

3.制备覆铜箔层压板

[0093]

用以上方法制得的树脂粘合剂连续涂敷或浸渍玻璃纤维布,在170℃烘烤条件下干燥得到半固化片,将6张半固化片叠合,其上、下各放置1张35um的高温延展铜箔,经190

℃、350psi的压力下加热、加压100分钟,得到0.80mm的覆铜箔层压板。

[0094]

4.本实施例制备所得的覆铜箔层压板的性能参数如下表2所示:

[0095]

表2

[0096]

项目测试结果玻璃化温度(dsc),℃158铜箔剥离强度(1oz),lb/in7.2t288(tma),min》60焊锡耐热性(288℃浸锡),min》10cte(50-260℃,z轴),%3.2dk(10ghz)3.81df(10ghz)0.011阻燃性ul-94v0

[0097]

实施例2

[0098]

1.树脂组合物中的固形物的质量百分含量为62%,其余为有机溶剂(例如甲基乙基酮),其中,固形物的配方见下表3(按重量计):

[0099]

表3

[0100]

原物料固体重量(克)mdi改性环氧树脂4dcpd环氧树脂20苯并噁嗪树脂6增韧剂3.5dds固化剂2含磷酚醛树脂固化剂18苯乙烯-马来酸酐16含磷阻燃剂52-乙基-4-甲基咪唑(2e4mz)0.01无机填料20

[0101]

2.环氧树脂组合物的制备方法:

[0102]

(1)按以上重量在搅拌槽内加入有机溶剂甲基乙基酮58克和含磷阻燃剂、苯乙烯-马来酸酐共聚物、dds固化剂和增韧剂,开启搅拌器,转速1200转/分,并持续搅拌110分钟直到含磷阻燃剂、苯乙烯-马来酸酐共聚物、dds固化剂和增韧剂溶解完全;再加入无机填料,添加完毕后持续搅拌90分钟。

[0103]

(2)在搅拌槽内按配方量依次加入mdi改性环氧树脂、dcpd型环氧树脂和苯并噁嗪树脂、含磷酚醛树脂固化剂,添加完毕后开启高效剪切及乳化3小时,同时进行冷却水循环以保持控制槽体温度在20~50℃,加料过程中保持以1100转/分转速搅拌;

[0104]

(3)按配方量称取2-乙基-4-甲基咪唑,将其以重量比1:10的比例与有机溶剂甲基乙基酮完全溶解后,将该溶液加入搅拌槽内,并持续保持1100转/分搅拌2小时,制得树脂组合物。

[0105]

3.制备覆铜箔层压板

[0106]

用以上方法制得的树脂粘合剂连续涂敷或浸渍玻璃纤维布,在170℃烘烤条件下干燥得到半固化片,将6张半固化片叠合,其上、下各放置1张35um的高温延展铜箔,经190℃、350psi的压力下加热、加压100分钟,得到0.80mm的覆铜箔层压板。

[0107]

4.本实施例制备所得的覆铜箔层压板的性能参数如下表4所示:

[0108]

项目测试结果玻璃化温度(dsc),℃155铜箔剥离强度(1oz),lb/in7.4t288(tma),min》60焊锡耐热性(288℃浸锡),min》10cte(50-260℃,z轴),%3.3dk(10ghz)3.9df(10ghz)0.012阻燃性ul-94v0

[0109]

实施例3

[0110]

1.树脂组合物中的固形物的质量百分含量为65%,其余为有机溶剂(例如甲基乙基酮),其中,固形物的配方见下表5(按重量计):

[0111]

表5

[0112]

原物料固体重量(克)mdi改性环氧树脂7dcpd环氧树脂12苯并噁嗪树脂7增韧剂4dds固化剂3.5含磷酚醛树脂固化剂13苯乙烯-马来酸酐21含磷阻燃剂72-乙基-4-甲基咪唑(2e4mz)0.013无机填料30

[0113]

2.环氧树脂组合物的制备方法:

[0114]

(1)按以上重量在搅拌槽内加入有机溶剂甲基乙基酮56克和含磷阻燃剂、苯乙烯-马来酸酐共聚物、dds固化剂和增韧剂,开启搅拌器,转速1100转/分,并持续搅拌100分钟直到含磷阻燃剂、苯乙烯-马来酸酐共聚物、dds固化剂和增韧剂溶解完全;再加入无机填料,添加完毕后持续搅拌110分钟。

[0115]

(2)在搅拌槽内按配方量依次加入mdi改性环氧树脂、dcpd型环氧树脂和苯并噁嗪树脂、含磷酚醛树脂固化剂,添加完毕后开启高效剪切及乳化3小时,同时进行冷却水循环以保持控制槽体温度在20~50℃,加料过程中保持以1100转/分转速搅拌;

[0116]

(3)按配方量称取2-乙基-4-甲基咪唑,将其以重量比1:10的比例与有机溶剂甲基乙基酮完全溶解后,将该溶液加入搅拌槽内,并持续保持1100转/分搅拌2小时,制得树脂组合物。

[0117]

3.制备覆铜箔层压板

[0118]

用以上方法制得的树脂粘合剂连续涂敷或浸渍玻璃纤维布,在170℃烘烤条件下干燥得到半固化片,将6张半固化片叠合,其上、下各放置1张35um的高温延展铜箔,经190℃、350psi的压力下加热、加压100分钟,得到0.80mm的覆铜箔层压板。

[0119]

4.本实施例制备所得的覆铜箔层压板的性能参数如下表6所示:

[0120]

项目测试结果玻璃化温度(dsc),℃156铜箔剥离强度(1oz),lb/in7.0t288(tma),min》60焊锡耐热性(288℃浸锡),min》10cte(50-260℃,z轴),%3.1dk(10ghz)3.85df(10ghz)0.013阻燃性ul-94v0

[0121]

比较例1

[0122]

1.树脂组合物中的固形物的质量百分含量为68%,其余为有机溶剂(例如甲基乙基酮),

[0123]

其中,固形物的配方见下表7(按重量计):

[0124]

表7

[0125]

原物料固体重量(克)mdi改性环氧树脂20苯并噁嗪树脂8dds固化剂3含磷酚醛树脂固化剂13苯乙烯-马来酸酐19含磷阻燃剂72-乙基-4-甲基咪唑(2e4mz)0.015无机填料26

[0126]

2.环氧树脂组合物的制备方法:

[0127]

(1)按以上重量在搅拌槽内加入有机溶剂甲基乙基酮56克和含磷阻燃剂、苯乙烯-马来酸酐共聚物和dds固化剂,开启搅拌器,转速1000转/分,并持续搅拌100分钟直到含磷阻燃剂、苯乙烯-马来酸酐共聚物和dds固化剂溶解完全;再加入无机填料,添加完毕后持续搅拌110分钟。

[0128]

(2)在搅拌槽内按配方量依次加入mdi改性环氧树脂和苯并噁嗪树脂、含磷酚醛树脂固化剂,添加完毕后开启高效剪切及乳化3小时,同时进行冷却水循环以保持控制槽体温度在20~50℃,加料过程中保持以1000转/分转速搅拌;

[0129]

(3)按配方量称取2-乙基-4-甲基咪唑,将其以重量比1:10的比例与有机溶剂甲基乙基酮完全溶解后,将该溶液加入搅拌槽内,并持续保持1100转/分搅拌2小时,制得树脂组合物。

[0130]

3.制备覆铜箔层压板

[0131]

用以上方法制得的树脂粘合剂连续涂敷或浸渍玻璃纤维布,在170℃烘烤条件下干燥得到半固化片,将6张半固化片叠合,其上、下各放置1张35um的高温延展铜箔,经190℃、350psi的压力下加热、加压100分钟,得到0.80mm的覆铜箔层压板。

[0132]

4.本实施例制备所得的覆铜箔层压板的性能参数如下表8所示:

[0133]

表8

[0134][0135][0136]

比较例2

[0137]

1.树脂组合物中的固形物的质量百分含量为66%,其余为有机溶剂(例如甲基乙基酮),

[0138]

其中,固形物的配方见下表9(按重量计)所示:

[0139]

原物料固体重量(克)mdi改性环氧树脂25苯并噁嗪树脂8含磷酚醛树脂固化剂15苯乙烯-马来酸酐222-乙基-4-甲基咪唑(2e4mz)0.013无机填料26

[0140]

2.环氧树脂组合物的制备方法:

[0141]

(1)按以上重量在搅拌槽内加入有机溶剂甲基乙基酮49克和苯乙烯-马来酸酐共聚物,开启搅拌器,转速1000转/分,并持续搅拌120分钟直到苯乙烯-马来酸酐共聚物溶解完全;再加入无机填料,添加完毕后持续搅拌110分钟。

[0142]

(2)在搅拌槽内按配方量依次加入mdi改性环氧树脂和苯并噁嗪树脂、含磷酚醛树脂固化剂,添加完毕后开启高效剪切及乳化3小时,同时进行冷却水循环以保持控制槽体温度在20~50℃,加料过程中保持以1000转/分转速搅拌;

[0143]

(3)按配方量称取2-乙基-4-甲基咪唑,将其以重量比1:10的比例与有机溶剂甲基乙基酮完全溶解后,将该溶液加入搅拌槽内,并持续保持1100转/分搅拌2小时,制得树脂组合物。

[0144]

3.制备覆铜箔层压板

[0145]

用以上方法制得的树脂粘合剂连续涂敷或浸渍玻璃纤维布,在170℃烘烤条件下干燥得到半固化片,将6张半固化片叠合,其上、下各放置1张35um的高温延展铜箔,经190℃、350psi的压力下加热、加压100分钟,得到0.80mm的覆铜箔层压板。

[0146]

4.本实施例制备所得的覆铜箔层压板的性能参数如下表10所示:

[0147][0148][0149]

综上,本发明所制得的环氧玻璃布基覆铜箔板具有高的玻璃化转变温度(tg≥150℃)、优良的耐热性和低的热膨胀系数(cte≤3.5%)、低的介电常数(dk≤4.0),低的介质损耗(df≤0.013),能够适用于多层高速印制线路板(pcb)的制作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1