一种贮运发射箱精度调节装置及其调节方法与流程

1.本发明属于贮运箱的技术领域,具体涉及一种贮运发射箱精度调节装置及其调节方法。

背景技术:

2.贮运箱多用于对大型实体零件或装置进行安装定位,特别是针对定位需求较高的零件或装置,保证其安装至贮运箱内部前后的定位精度是及其重要的。而贮运箱如何进行安装定位以及贮运箱本身的定位精度就是影响实体零件或装置最终定位精度的重要影响因素。现有的贮运箱仅仅通过水平仪或经纬仪简单测量贮运箱的直线度与水平度,但是并没有考虑到贮运箱在吊装、贮运箱安装定位、零件安装至贮运箱内部时产生的各种安装误差,这就导致对于定位精度要求较高的实体零件或装置在普通的贮运箱中安装后,通常会出现定位误差超差的情况。这时就需要将实体零件或装置从贮运箱取出,然后进行重新安装定位,严重降低了贮运效率,同时再次安装实体零件或装置的过程中,其安装定位精度依旧难以灵活调节,也难以保证。

技术实现要素:

3.本发明的目的在于提供一种贮运发射箱精度调节装置,能够模拟实体零件或装置在贮运箱中的安装情况以得出其安装定位误差,并根据安装定位误差对贮运箱本体的安装误差进行灵活实时调节;同时本发明还公开了一种贮运发射箱精度方法,实现对贮运箱本体的安装过程中的安装位置进行灵活调节,有效降低贮运箱本体本身的安装定位误差,最终有效保证实体零件或装置安装至贮运箱本体内部后的安装定位精度达标。

4.本发明通过下述技术方案实现:一种贮运发射箱精度调节装置,包括贮运箱本体以及设置在贮运箱本体底部的模拟调试平台,所述贮运箱本体的内部沿轴向滑动设置有样柱,所述贮运箱本体一端的两侧内壁上对应样柱的端面设置有松动弹锁装置;所述贮运箱本体的外侧底部的两端分别设置有锁紧调节组件,所述模拟调试平台的顶部的两端分别设置有与锁紧调节组件连接的锁紧定位组件,所述模拟调试平台的底部的两侧线性设置有若干升降支撑装置。样柱的外形与实体零件相同,用于模拟实体零件在贮运箱本体中的安装情况。

5.模拟调试平台放置在基准调试基面上,基准调试基面的直线度与水平度为后续精度调节的参考基准。将模拟调试平台首先吊装放置在基准调试基面,然后通过水准仪检测基准调试基面的水平度与模拟调试平台顶部的锁紧定位组件的顶部定位面的水平度之间的误差,通过经纬仪检测基准调试基面的直线度与模拟调试平台的直线度之间的误差。然后通过直接调节模拟调试平台的两端在基准调试基面上的安装位置,进而调节模拟调试平台的直线度,直到与基准调试基面的直线度之间的误差达标。通过升降支撑装置的升降调节模拟调试平台的安装高度,使得锁紧定位组件的顶部定位面与基准调试基面之间的水平度误差达标。然后即可将模拟调试平台的位置固定,避免模拟调试平台在后续精度调节过

程中发生窜动引入新的定位误差。

6.模拟调试平台的精度调节完成后,即可通过吊车将贮运箱本体吊装放置在模拟调试平台的顶部,使得贮运箱本体底部的锁紧调节组件与模拟调试平台顶部的锁紧定位组件对接。此时锁紧调节组件与锁紧定位组件仅仅进行预对接,即锁紧调节组件与锁紧定位组件之间的相对安装位置可以调节。然后将样柱从远离松动弹锁装置的一端安装至贮运箱本体的内部,然后通过经纬仪与水准仪检测样柱与基准调试基面上之间的初始直线度以及初始水平度。然后沿着贮运箱本体的轴向滑动样柱,每隔一段滑动距离就复检一次样柱的直线度与水平度,进而得到样柱在移动过程中的直线度误差与水平度误差。根据样柱的直线度误差,调节锁紧调节组件与锁紧定位组件之间的安装位置,进而调节贮运箱本体两端的安装位置,进而调节贮运箱本体的直线度达标。根据样柱的水平度误差,在调节锁紧调节组件与锁紧定位组件之间填塞调整垫片,进而调节贮运箱本体的水平度误差达标,然后将调节锁紧调节组件与锁紧定位组件锁紧固定连接,避免贮运箱本体在后续精度调节过程中窜动引入新的定位误差。

7.贮运箱本体的精度调节完成后,继续滑动样柱,直到样柱的端面与至少一个松动弹锁装置接触。然后检测样柱的端面分别与两个松动弹锁装置之间的间隙差,通过间隙差沿贮运箱本体的轴向调节其中一个松动弹锁装置的安装位置,进而使得样柱的端面分别与两个松动弹锁装置之间的间隙差达标,进而完成对整个贮运发射箱的定位精度的调节。然后即可将样柱从贮运箱本体取出,将实体零件装入贮运箱本体中进行定位安装。

8.为了更好的实现本发明,进一步地,所述贮运箱本体的内部的上下两侧平行对应设置有上导轨与下导轨,所述上导轨的底部设置有上滑动圆弧槽,所述下导轨的顶部设置有下滑动圆弧槽,所述上滑动圆弧槽与所述下滑动圆弧槽拟合成包络圆;所述样柱的顶部与上导轨底部的上滑动圆弧槽滑动连接,所述样柱的底部与下导轨顶部的下滑动圆弧槽滑动连接,且样柱的外轮廓对应包络圆设置。

9.为了更好的实现本发明,进一步地,所述松动弹锁装置包括定位架、活动架、弹性限位块、限位带,所述定位架固定安装在贮运箱本体一端的两侧内壁上,所述定位架上沿贮运箱本体的轴向滑动设置有活动架,所述活动架靠近样柱的一侧上设置有弹性限位块,所述活动架的自由端上设置有限位带,所述限位带的自由端与样柱的端面连接。

10.为了更好的实现本发明,进一步地,所述锁紧调节组件包括定位销筒、锁紧调节座,所述贮运箱本体的外侧底部的两端分别沿贮运箱本体的轴线设置有两个与锁紧定位组件对接的定位销筒,每一个定位销筒的左右两侧分别设置有锁紧调节座,所述锁紧调节座上设置有与锁紧定位组件轴向滑动连接的连接槽。

11.为了更好的实现本发明,进一步地,所述锁紧定位组件包括锁紧定位销、锁紧定位座,所述模拟调试平台的顶部的两端沿模拟调试平台的轴线设置有两个锁紧定位销,所述锁紧定位销与定位销筒对接;所述锁紧定位销的左右两侧设置有锁紧定位座,所述锁紧定位座的顶部对应锁紧调节座上的连接槽螺纹安装有锁紧压块。

12.一种贮运发射箱精度调节方法,基于贮运发射箱精度调节装置实现,包括以下步骤:步骤a1、检测模拟调试平台的安装直线度与安装水平度,并根据检测结果将模拟调试平台的安装直线度与安装水平度调节达标后固定;

步骤a2、将贮运箱本体平衡吊装至模拟调试平台的顶部,使得贮运箱本体底部两端的锁紧调节组件与模拟调试平台顶部两端的锁紧定位组件预拼装;步骤a3、检测锁紧调节组件与模拟调试平台之间的预拼装间隙,采用同样厚度的调整垫片填塞至预拼装间隙中,然后对锁紧调节组件与模拟调试平台进行预连接;步骤a4、将样柱预装至贮运箱本体的一端,检测样柱的初始直线度与初始水平度;沿着贮运箱本体的轴向拖动样柱在贮运箱本体内部滑动,每隔一段检测距离就复检一次样柱的实际直线度与实际水平度;根据样柱的实际直线度与初始直线度之间的误差调节贮运箱本体与模拟调试平台之间的直线度误差达标,根据样柱的实际水平度与初始水平度之间的误差调节贮运箱本体与模拟调试平台之间的水平度误差达标,然后固定连接贮运箱本体与模拟调试平台;步骤a5、持续滑动样柱,直到样柱的一端的端面与一个松动弹锁装置接触,然后检测样柱端面分别与两个松动弹锁装置之间的间隙,然后调节松动弹锁装置的位置使得样柱端面分别与两个松动弹锁装置之间的间隙误差达标。

13.为了更好的实现本发明,进一步地,所述步骤a4具体包括:步骤a41、将样柱预装至贮运箱本体的一端,使得样柱的端部与贮运箱本体的搭接量大于等于500mm;步骤a42、在样柱的搭接端的端面上建立水平尺度刻线与竖直尺度刻线,通过经纬仪沿水平方向扫查检测水平尺度刻线进而得到样柱的初始直线度,通过水准仪沿竖直方向扫查检测竖直尺度刻线,进而得到样柱的初始水平度;步骤a43、沿着贮运箱本体的轴向拖动样柱在贮运箱本体内部滑动,样柱每滑动1.2m-1.5m就按照步骤a42复检一次样柱的实际直线度与实际水平度;步骤a44、根据实际直线度与初始直线度之间的直线度误差,调节定位销筒与锁紧定位销之间的对接位置以及锁紧定位销在模拟调试平台的安装位置,使得模拟调试平台顶部两端的锁紧定位销之间的中心连线与样柱的轴线之间的平行度误差小于等于1.5mm;步骤a45、根据实际水平度与初始水平度之间的水平度误差,在锁紧调节座与锁紧定位座之间填塞调整垫片,使得四个锁紧调节座的下端面构成的平面与样柱的中位水平面的水平度误差小于等于1.5mm。

14.为了更好的实现本发明,进一步地,所述步骤a5具体包括:步骤a51、沿贮运箱本体的轴向滑动样柱,直到样柱的端面与至少一个松动弹锁装置预接触;步骤a52、通过塞尺检测第一个松动弹锁装置与样柱端面之间的第一间隙,通过塞尺检测第二个松动弹锁装置与样柱端面之间的第二间隙,计算第一间隙与第二间隙之间的间隙差;步骤a53、沿贮运箱本体的轴向移动一个松动弹锁装置,同时保持另一个松动弹锁装置固定,使得间隙差小于等于0.5mm。

15.为了更好的实现本发明,进一步地,所述步骤a1具体包括:步骤a11、在模拟调试平台沿长度方向的一端设置经纬仪和水准仪,保证经纬仪、水准仪与模拟调试平台沿长度方向的一端之间的距离小于等于2m;步骤a12、采用经纬仪沿模拟调试平台的长度方向扫查检测模拟调试平台的侧面

以确定模拟调试平台的安装直线度,然后通过安装直线度调节模拟调试平台的两端安装位置,使得模拟调试平台的安装直线度小于等于0.05mm;步骤a13、采用水准仪扫查检测模拟调试平台顶部四个锁紧定位组件的顶部端面以确定模拟调试平台的安装水平度,然后通过升降支撑装置的升降调节使得模拟调试平台的安装水平度小于等于0.05mm。

16.本发明与现有技术相比,具有以下优点及有益效果:本发明首先对模拟调试平台的直线度与水平度的调节,使得模拟调试平台的水平度与直线度达标,然后以模拟调试平台为基准安装贮运箱本体,并通过在贮运箱本体内部滑动安装样柱,通过检测样柱的初始直线度与初始水平度,同时在样柱滑动过程中实时检测样柱与初始直线度之间的直线度误差以及与初始水平度之间的水平度误差,进而根据直线度误差对锁紧调节组件与锁紧定位组件之间的相对安装位置进行调节,进而精准调节贮运箱本体在模拟调试平台上的安装位置,使得贮运箱本体的直线度达标;根据水平度误差在锁紧调节组件与锁紧定位组件之间填塞调节垫片,进而将贮运箱本体的水平度调节达标;然后通过两个松动弹锁装置与样柱端面之间的间隙差轴向调节松动弹锁装置的安装位置,进而使得松动弹锁装置与样柱的端面之间的间隙达标,进而实现对贮运箱本体进行直线度、水平度、轴向限位位置的精确调节与定位,有效保证实体零件在贮运箱本体中的安装定位精度。

附图说明

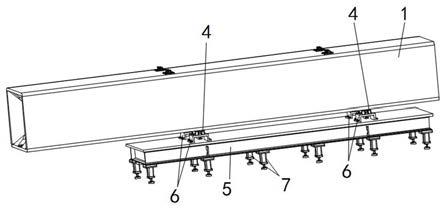

17.图1为本发明的整体结构示意图;图2为锁紧调节组件的安装示意图;图3为贮运箱本体在模拟调试平台上的安装示意图;图4为松动弹锁装置的安装示意图;图5为图4的a处局部放大图;图6为锁紧定位组件的安装示意图;图7为样柱的直线度与水平度的测量示意图。

18.其中:1-贮运箱本体;2-样柱;3-松动弹锁装置;4-锁紧调节组件;5-模拟调试平台;6-锁紧定位组件;7-升降支撑装置;01-上导轨;02-下导轨;31-定位架;32-活动架;33-弹性限位块;34-限位带;41-定位销筒;42-锁紧调节座;61-锁紧定位销;62-锁紧定位座。

具体实施方式

19.实施例1:本实施例的一种贮运发射箱精度调节装置及其调节方法,如图1和图2所示,包括贮运箱本体1以及设置在贮运箱本体1底部的模拟调试平台5,所述贮运箱本体1的内部沿轴向滑动设置有样柱2,所述贮运箱本体1一端的两侧内壁上对应样柱2的端面设置有松动弹锁装置3;所述贮运箱本体1的外侧底部的两端分别设置有锁紧调节组件4,所述模拟调试平台5的顶部的两端分别设置有与锁紧调节组件4连接的锁紧定位组件6,所述模拟调试平台5的底部的两侧线性设置有若干升降支撑装置7。

20.样柱2的形状与实体零件相同,用于模拟实体零件在贮运箱本体1内部的安装情

况。样柱2的外圆面以及两端的端面均为定位基准面,样柱2经过预先检测修型,进而保证样柱2自身的直线度与水平度精度达标。

21.模拟调试平台5放置在基准调试基面上,基准调试基面的直线度与水平度为后续精度调节的参考基准。模拟调试平台5的左右两侧线性设置有若干升降支撑装置7,升降支撑装置7为升降支撑油缸或液压升降支脚,通过左右两侧的升降支撑装置7的升降,进而调节模拟调试平台5顶部沿轴线两端设置的锁紧定位组件6的顶部端面构成的定位面的水平度达标。通过直接调节模拟调试平台5两端在基准调试基面上的安装位置,进而调节模拟调试平台5的直线度达标。然后即可通过锁定螺钉将升降支撑装置7固定在基准调试基面上,进而避免模拟调试平台5在后续精度调节的过程中发生窜动引入新的定位误差。

22.模拟调试平台5安装完成后,即可将贮运箱本体1吊装至模拟调试平台5的顶部进行安装。在贮运箱本体1的吊装过程中,尽量保持贮运箱本体1的平稳以及贮运箱本体1与模拟调试平台5之间的直线度,避免模拟调试平台5顶部的锁紧定位组件6与贮运箱本体1底部的锁紧调节组件4不能正常对接。将贮运箱本体1预安装至模拟调试平台5的顶部但并不进行固定连接,使得锁紧定位组件6与锁紧调节组件4之间依然能够进行相对位置调节。然后将样柱2吊装至贮运箱本体1的内部,首先将样柱2的端部搭接至贮运箱本体1的内部,然后通过经纬仪与水准仪检测样柱2的初始直线度与初始水平度。然后沿着贮运箱本体1的轴向滑动样柱2,当样柱2每滑动一段距离就通过经纬仪与水准仪复检样柱2的直线度与水平度,进而得到样柱2在滑动过程中的水平度误差以及水平度误差。

23.根据样柱2的水平度误差,在锁紧定位组件6与锁紧调节组件4之间填塞调整垫片,进而调节贮运箱本体1的水平度达标;根据样柱2的直线度误差,调节锁紧定位组件6与锁紧调节组件4之间的相对安装位置,进而调节贮运箱本体1两端在模拟调试平台5顶部的安装位置,进而调节贮运箱本体1的直线度达标,然后即可通过锁紧螺钉将调节锁紧定位组件6与锁紧调节组件4锁紧固定,进而将贮运箱本体1锁定,避免贮运箱本体1在后续精度调节过程中窜动引入新的定位误差。

24.继续滑动样柱2,直到样柱2的端面与至少一个松动弹锁装置3预接触,然后通过塞尺检测样柱2的端面分别与两个松动弹锁装置3之间的间隙差,然后根据间隙差沿贮运箱本体1的轴向移动其中一个松动弹锁装置3,直到样柱2的端面分别与两个松动弹锁装置3之间的间隙差达标,进而完成对贮运发射箱的精度调节。然后即可将样柱2从贮运箱本体1内部取出,并将实体零件装入贮运箱本体1内部,进而保证实体零件的安装定位精度。

25.实施例2:本实施例在实施例1的基础上做进一步优化,如图3和图4所示,所述贮运箱本体1的内部的上下两侧平行对应设置有上导轨01与下导轨02,所述上导轨01的底部设置有上滑动圆弧槽,所述下导轨02的顶部设置有下滑动圆弧槽,所述上滑动圆弧槽与所述下滑动圆弧槽拟合成包络圆;所述样柱2的顶部与上导轨01底部的上滑动圆弧槽滑动连接,样柱2的底部与下导轨02顶部的下滑动圆弧槽滑动连接,且样柱2的外轮廓对应包络圆设置。

26.样柱2在滑动过程中,通过上滑动圆弧槽与下滑动圆弧槽对样柱2的滑动进行导向定位,同时通过检测样柱2在滑动过程中的直线度误差以确定上导轨01与下导轨02的直线度误差,通过检测样柱2在滑动过程中的水平度误差以确定包络圆的中位水平面的水平度误差。

27.进一步的,如图4所示,所述下导轨02上设置有导向限位槽,样柱2的底部设置有与导向限位槽滑动配合连接的定位销块,通过定位销块与导向限位槽的滑动配合,避免样柱2在轴向滑动的过程中发生周向转动,进而避免引入新的定位误差。

28.本实施例的其他部分与实施例1相同,故不再赘述。

29.实施例3:本实施例在上述实施例1或2的基础上做进一步优化,如图5所示,图5中的a表示a处的局部放大图,所述松动弹锁装置3包括定位架31、活动架32、弹性限位块33、限位带34,所述定位架31固定安装在贮运箱本体1一端的两侧内壁上,所述定位架31上沿贮运箱本体1的轴向滑动设置有活动架32,所述活动架32靠近样柱2的一侧上设置有弹性限位块33,所述活动架32的自由端上设置有限位带34,所述限位带34的自由端与样柱2的端面连接。

30.定位架31通过紧固螺栓直接固定安装在贮运箱本体1一端的两侧内壁上,弹性限位块33设置在活动架32靠近样柱2的一端,弹性限位块33用于与样柱2的端面接触,对样柱2的轴向滑动进行极限位置限位。定位架31上沿沿贮运箱本体1的轴向设置有滑动安装槽,活动架32的一端与滑动安装槽滑动连接并螺纹安装有锁紧螺栓,通过滑动活动架32进而调节活动架32的安装位置,进而调节弹性限位块33与样柱2端面之间的间隙,然后即可通过锁紧螺栓将活动架32的位置进行锁定。

31.限位端34的自由端上设置有连接块,连接块上设置连接孔,样柱2的端面上对应连接孔设置有连接螺纹孔。当样柱2滑动至与调节弹性限位块33接触的极限位置后,即可将连接块上的连接孔与样柱2端面上的螺纹孔通过螺栓连接,进而配合弹性限位块33对样柱2进行轴向位置固定。

32.本实施例的其他部分与上述实施例1或2相同,故不再赘述。

33.实施例4:本实施例在上述实施例1-3任一项的基础上做进一步优化,如图2所示,所述锁紧调节组件4包括定位销筒41、锁紧调节座42,所述贮运箱本体1的外侧底部的两端分别沿贮运箱本体1的轴线设置有两个与锁紧定位组件6对接的定位销筒41,每一个定位销筒41的左右两侧分别设置有锁紧调节座42,所述锁紧调节座42上设置有与锁紧定位组件6轴向滑动连接的连接槽。

34.如图6所示,所述锁紧定位组件6包括锁紧定位销61、锁紧定位座62,所述模拟调试平台5的顶部的两端沿模拟调试平台5的轴线设置有两个锁紧定位销61,所述锁紧定位销61与定位销筒41对接;所述锁紧定位销61的左右两侧设置有锁紧定位座62,所述锁紧定位座62的顶部对应锁紧调节座42上的连接槽螺纹安装有锁紧压块。

35.定位销筒41与锁紧定位销61直接对接,定位销筒41通过安装螺钉安装在贮运箱本体1的底部两端,松开安装螺钉后,即可调节定位销筒41在贮运箱本体1的底部的安装位置。同理,锁紧定位销61通过安装螺钉安装在模拟调试平台5的顶部两端,松开安装螺钉后即可调节锁紧定位销61在模拟调试平台5顶部的安装位置。

36.锁紧调节座42的底部端面与锁紧定位座62的顶部端面拼合,锁紧定位座62上的锁紧压块穿过锁紧调节座42上的连接槽。锁紧压块未锁紧时,锁紧调节座42与锁紧定位座62之间能够沿贮运箱本体1的轴向进行相对位置调节,然后即可拧紧锁紧压块,通过锁紧压块将锁紧调节座42向下压紧锁定在锁紧定位座62上,进而实现贮运箱本体1在模拟调试平台5

的位置调节以及定位固定。

37.本实施例的其他部分与上述实施例1-3任一项相同,故不再赘述。

38.实施例5:一种贮运发射箱精度调节方法,基于上述贮运发射箱精度调节装置实现,包括以下步骤:步骤a1、检测模拟调试平台5的安装直线度与安装水平度,并根据检测结果将模拟调试平台5的安装直线度与安装水平度调节达标后固定;模拟调试平台5放置在基准调试基面上,通过步骤a1对模拟调试平台5的直线度以及水平度进行调节,进而使得模拟调试平台5与基准调试基面之间的水平度误差与直线度误差达标,进而保证后续在模拟调试平台5顶部安装贮运箱本体1后,贮运箱本体1能够间接以模拟调试平台5为调节基准进行直线度与水平度调节。

39.步骤a2、将贮运箱本体1平衡吊装至模拟调试平台5的顶部,使得贮运箱本体1底部两端的锁紧调节组件4与模拟调试平台5顶部两端的锁紧定位组件6预拼装;预拼装是指采用预紧螺栓将锁紧调节组件4与锁紧定位组件6进行预紧固。锁紧调节组件4的底部与锁紧定位组件6的顶部均设置有预紧螺纹孔,将预紧螺栓旋入螺纹孔中5-10牙,进而实现对锁紧调节组件4的底部与锁紧定位组件6的预紧,避免锁紧调节组件4的底部与锁紧定位组件6之间发生大位移窜动。需要调节锁紧调节组件4与锁紧定位组件6之间的相对位置时,将预紧螺栓松开即可。

40.步骤a3、检测锁紧调节组件4与模拟调试平台5之间的预拼装间隙,采用同样厚度的调整垫片填塞至预拼装间隙中,然后对锁紧调节组件4与模拟调试平台5进行预连接;若需要填塞若干调整垫片,则按照从预拼装间隙中间朝向两边的方向依次按照从薄到厚的顺序填塞调整垫片。

41.步骤a4、将样柱2预装至贮运箱本体1的一端,检测样柱2的初始直线度与初始水平度;沿着贮运箱本体1的轴向拖动样柱2在贮运箱本体1内部滑动,每隔一段检测距离就复检一次样柱2的实际直线度与实际水平度;根据样柱2的实际直线度与初始直线度之间的误差调节贮运箱本体1与模拟调试平台5之间的直线度误差达标,根据样柱2的实际水平度与初始水平度之间的误差调节贮运箱本体1与模拟调试平台5之间的水平度误差达标,然后固定连接贮运箱本体1与模拟调试平台5;步骤a5、持续滑动样柱2,直到样柱2的一端的端面与一个松动弹锁装置3接触,然后检测样柱2端面分别与两个松动弹锁装置3之间的间隙,然后调节松动弹锁装置3的位置使得样柱2端面分别与两个松动弹锁装置3之间的间隙误差达标。

42.本实施例的其他部分与上述实施例1-4任一项相同,故不再赘述。

43.实施例6:本实施例在上述实施例1-5任一项的基础上做进一步优化,所述步骤a4具体包括:步骤a41、将样柱2预装至贮运箱本体1的一端,使得样柱2的端部与贮运箱本体1的搭接量大于等于500mm;步骤a42、如图7所示,在样柱2的搭接端的端面上建立水平尺度刻线与竖直尺度刻线,通过经纬仪沿水平方向扫查检测水平尺度刻线进而得到样柱2的初始直线度,通过水准仪沿竖直方向扫查检测竖直尺度刻线,进而得到样柱2的初始水平度;

步骤a43、沿着贮运箱本体1的轴向拖动样柱2在贮运箱本体1内部滑动,样柱2每滑动1.2m-1.5m就按照步骤a42复检一次样柱2的实际直线度与实际水平度;步骤a44、根据实际直线度与初始直线度之间的直线度误差,调节定位销筒41与锁紧定位销61之间的对接位置以及锁紧定位销61在模拟调试平台5的安装位置,使得模拟调试平台5顶部两端的锁紧定位销61之间的中心连线与样柱2的轴线之间的平行度误差小于等于1.5mm;预先设定有直线度误差阈值为3mm-5mm,当次直线度误差测量值没有超过直线度误差阈值时,则继续进行滑动样柱2进行下一次直线度误差测量。直到直线度误差超过直线度误差阈值时,记录当前样柱2对应的滑动次数与滑动距离,然后根据直线度误差调节定位销筒41与锁紧定位销61之间的对接位置以及锁紧定位销61在模拟调试平台5的安装位置,直到直线度误差小于等于1.5mm。

44.步骤a45、根据实际水平度与初始水平度之间的水平度误差,在锁紧调节座42与锁紧定位座62之间填塞调整垫片,使得四个锁紧调节座42的下端面构成的平面与样柱2的中位水平面的水平度误差小于等于1.5mm。预先设定有水平度误差阈值为3mm-5mm,当次水平度误差测量值没有超过直线度误差阈值时,则继续进行滑动样柱2进行下一次水平度误差测量。直到水平度误差超过水平度误差阈值时,记录当前样柱2对应的滑动次数与滑动距离,然后根据水平度误差在锁紧调节座42与锁紧定位座62之间填塞调整垫片,直到水平度误差小于等于1.5mm。

45.本实施例的其他部分与上述实施例1-5任一项相同,故不再赘述。

46.实施例7:本实施例在上述实施例1-6任一项的基础上做进一步优化,所述步骤a5具体包括:步骤a51、沿贮运箱本体1的轴向滑动样柱2,直到样柱2的端面与至少一个松动弹锁装置3预接触;步骤a52、通过塞尺检测第一个松动弹锁装置3与样柱2端面之间的第一间隙,通过塞尺检测第二个松动弹锁装置3与样柱2端面之间的第二间隙,计算第一间隙与第二间隙之间的间隙差;预先设定间隙差阈值0.5mm,当第一间隙与第二间隙之间的间隙差大于0.5mm时,进行步骤a53;当第一间隙与第二间隙之间的间隙差小于等于0.5mm时,则不用进行步骤a53的调节。

47.步骤a53、沿贮运箱本体1的轴向移动一个松动弹锁装置3,同时保持另一个松动弹锁装置3固定,使得间隙差小于等于0.5mm。

48.本实施例的其他部分与上述实施例1-6任一项相同,故不再赘述。

49.实施例8:本实施例在上述实施例1-7任一项的基础上做进一步优化,所述步骤a1具体包括:步骤a11、在模拟调试平台5沿长度方向的一端设置经纬仪和水准仪,保证经纬仪、水准仪与模拟调试平台5沿长度方向的一端之间的距离小于等于2m;步骤a12、采用经纬仪沿模拟调试平台5的长度方向扫查检测模拟调试平台5的侧面以确定模拟调试平台5的安装直线度,然后通过安装直线度调节模拟调试平台5的两端安装位置,使得模拟调试平台5的安装直线度小于等于0.05mm;步骤a13、采用水准仪扫查检测模拟调试平台5顶部四个锁紧定位组件6的顶部端面以确定模拟调试平台5的安装水平度,然后通过升降支撑装置7的升降调节使得模拟调试

平台5的安装水平度小于等于0.05mm。

50.本实施例的其他部分与上述实施例1-7任一项相同,故不再赘述。

51.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1