一种硅基叠层结构辐射伏特式同位素电池

1.本发明属于同位素电池领域,涉及一种辐射伏特式同位素电池,尤其涉及一种硅基叠层结构辐射伏特式同位素电池。

背景技术:

2.辐射伏特式同位素电池是利用换能器件将放射性同位素衰变时释放出射线的能量转换成电能的一种新型电池,与传统电池相比,具有持续自供电、长寿命、高能量密度、工作稳定性好、无需维护以及微型化等优点,在军事国防、极端环境探测、物联网及生物医疗等重要领域有着关键应用价值。

3.传统辐射伏特式同位素电池多为平面结构设计,由一个简单的两层结构组成,同位素源附着在半导体换能器件的一侧,常通过增加源的厚度和优化换能器件的掺杂,以提高电池的输出功率。然而,这种传统的双层结构只利用了同位素源的一面,很难显著提高电池性能;且由于同位素源的自吸收作用,增加源的厚度会降低电池转换效率。有文献(nuclear engineering and technology,2019,518:1978-1982)公布了由多个电池单元串并联方式来制备的硅基

63

ni辐射伏特同位素电池原型,其输出功率密度6.14nw/cm2,能量转换效率0.6%,根据器件面积及厚度得到其体积功率密度约为13.1nw/cm3。有文献(chinese physics letters,2008,2510:3798-3800.)公布了一种sic基

63

ni辐射伏特式同位素电池,其最大输出功率密度为4.85nw/cm2,能量转换效率为1.2%,按照市场上常见的衬底厚度~350μm、外延层及放射源总厚度~20μm估算,器件与放射源的总厚度为370μm,折算成体积功率密度约为130nw/cm3。有文献(chinese physics letters,2011,287:078401.)公布了一种gan基

63

ni辐射伏特式同位素电池,其输出功率密度约为14.25nw/cm2,能量转换效率为1.13%,折算成体积功率密度约为385nw/cm3。有文献(physica status solidia:applications and materials science,2015,21211:2539-2547.)公布了一种金刚石基

63

ni辐射伏特式同位素电池,其输出功率密度为3nw/cm2,能量转换效率为0.6%,根据器件厚度得到其体积功率密度约为267nw/cm3。

4.可见,现有的平面结构同位素电池输出功率和转化效率都比较低,实验测试最大输出功率密度最大在百nw/cm3量级水平,能量转换效率一般在约1%水平,主要原因在于平面结构自身的局限性,及部分工艺实现难度大。

5.与传统的平面放射源加载结构相比,在相同器件体积下,采用超薄叠层结构实现放射源的立体加载可以显著提高电池的能量转换效率和输出功率。有文献(aipadvances,2019,9:075124.)通过模拟计算发现采用1μm厚双面薄膜型

63

ni放射源和5μm厚换能元件设计的多层交替的叠层构架式辐射伏特电池,较传统的单层放射源和换能元件的辐射伏特电池输出功率密度提高了约6倍。另有文献(diamond and related materials,2018,84:41-47.)在实验上验证了叠层架构式放射源立体加载辐射伏特式同位素电池的可行性,其能量转换效率为1.25%,总功率为940nw,功率密度约10μw/cm3,是目前公开报道中,实验测试获得的最高功率密度。

6.基于当前的半导体工艺水平,sic半导体可减薄至30μm(precision engineering,2022,74:209-223.);相较之下,单晶硅材料可减薄至4μm以下(2014symposium on vlsi technology:digest of technical papers,2014:1-2.),而且制备工艺相对成熟,更易制备成超薄结构,从而实现更高的功率密度。因此,本发明选取硅作为半导体材料以实现超薄叠层结构辐射伏特电池的制备,能够在很大程度上解决目前辐射伏特同位素电池能量转换效率偏低、功率密度偏小和工艺实现难度大等技术难题,将会进一步拓展辐射伏特同位素电池的应用领域。

技术实现要素:

7.本发明是一种基于3h、

63

ni或

147

pm同位素源的硅基新型辐射伏特式电池的设计,这种类型的电池采用叠层结构,通过优化放射源利用率及换能器件的设计以大幅提高其最大功率密度和转换效率,能够在很大程度上解决辐射伏特同位素电池能量转换效率小和功率密度低、工艺实现难度大和造价昂贵等问题。

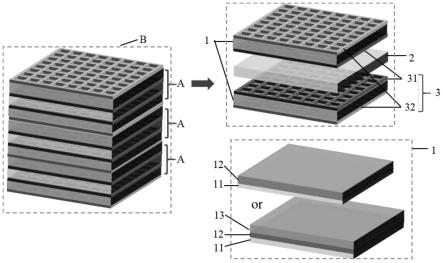

8.为达到上述目的,本发明的技术方案是这样实现的:一种硅基叠层结构辐射伏特式同位素电池,包括硅换能元件、同位素源和电极单元。1个所述同位素源2夹在对称的2个所述硅换能元件1中间,电极单元3位于硅换能元件1的上下两侧用于引出生成电流,2个硅换能元件1、1个同位素源2和2个电极单元3组成一个三明治结构的基本单元a;多个三明治结构的基本单元a通过串联或并联的方式构成叠层结构辐射伏特式同位素电池。

9.进一步的,所述硅换能元件采用pn结型或pin结型结构,所述同位素源夹在所述硅换能元件中间,所述电极处于硅换能元件上下两侧。2个硅换能元件部件、1个同位素源部件和2个电极部件共同组成一个三明治结构器件-源-器件的基本单元,1个以上所述基本单元连接成所述的叠层结构辐射伏特式同位素电池。

10.进一步的,硅换能元件的厚度为1μm~30μm。例如,硅换能元件的厚度为1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm、29μm或30μm。

11.进一步的,所述同位素源2的厚度为0.1μm~5μm。例如,所述同位素源2的厚度为0.1μm、0.2μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1.0μm、1.4μm、1.4μm、1.6μm、1.8μm、2μm、2.2μm、2.4μm、2.6μm、2.8μm、3μm、3.2μm、3.4μm、3.6μm、3.8μm、4.0μm、4.2μm、4.4μm、4.6μm、4.8μm或5μm。

12.进一步的,所述同位素源2为无基底材料的自支撑结构,所述同位素源2为氚化钛或含有氚的化合物或混合物,或者为

63

ni或含有

63

ni的单质、化合物或混合物,或者为含有

147

pm的单质、化合物或混合物。

13.进一步的,所述电极单元3包括发射极31和收集极32。所述发射极31和收集极32分别位于硅换能元件1的上下两侧。

14.进一步的,所述发射极31材料为ni、ti和al中的任意一种或者两种以上的按任意比例混合的混合物,或者为ti、ni和al的复合组合层,或者其他可与半导体形成欧姆接触的导电材料,或者这些材料的复合组合层。所述发射极31)的厚度范围为20nm~200nm。例如,所述发射极31的厚度为20nm、40nm、60nm、80nm、100nm、120nm、140nm、160nm、180nm或200nm。

15.所述收集极32材料为ti、pd和au中的任意一种或者两种以上的按任意比例混合的

混合物,或者为ti、pd和au的复合组合层,或者其他可与半导体形成欧姆接触的导电材料,或者这些材料的复合组合层。所述收集极32的厚度范围为20nm~200nm。例如,所述发射极32的厚度为20nm、40nm、60nm、80nm、100nm、120nm、140nm、160nm、180nm或200nm。

16.所述叠层结构的三明治结构器件-源-器件基本单元个数为1个及以上,且上下底面均为所述收集极。

17.本发明的有益效果体现在:

18.本发明通过三维立体叠层结构加载的同位素源衰变放射出的β粒子,入射到上下多层硅材料换能器件中,激发或电离产生电子-空穴对,电子和空穴在换能器件内建电场的作用下实现分离,分别向收集极电极和发射极电极运动,在发射极和收集极之间加负载后形成回路进而产生电流。

19.本发明能最大限度增加同位素源和换能元件接触面积,增加同位素源加载量,同时减小同位素源的自吸收效应,且

63

ni同位素源或3h同位素源衰变放射出的β粒子,能最大限度将能量沉积在半导体结的结区附近,使其激发产生的电子-空穴能够得到有效收集,从而提高电池的能量转换效率和功率密度。具体实践中,本发明的

63

ni同位素电池的功率密度可超过500μw/cm3,能量转换效率能够达到5%以上,持续使用时间可超过20年;氚同位素电池的功率密度可超过800μw/cm3,能量转换效率能够达到4%以上,持续使用时间可超过10年;

147

pm同位素电池的能量转换效率能够达到3%以上,功率密度大于1mw/cm3,持续使用时间可超过5年。

20.本发明的同位素源加载在对称的两层换能元件之间,源的上下两面发射出的射线能量几乎全被叠层换能器件吸收,通过调节适当的源厚度、换能器件厚度及叠层结构的层数,能够大幅降低自吸收效应、提升源加载量、最大限度地利用射线能量及大幅提升输出功率密度,从而解决传统平面结构只能利用同位素源的一面且难以显著提高电池性能所导致的输出功率和转化效率较低的难题。

21.氚、

63

ni和

147

pm同位素源发射出的β粒子最大能量分别约为19kev、67kev和225kev,它们在硅中的射程分别为几微米和几十微米,在金属中的射程更短,因此不需要考虑额外的屏蔽,有利于电池的微型化、轻便化和安全使用。由于氚、

63

ni和

147

pm同位素源发射出的β粒子最大能量均低于硅的离位损伤阈值250kev),因此,基于氚、

63

ni或

147

pm同位素源的硅基辐射伏特式电池在其服役寿命内不会有明显的性能下降。

22.本发明结构简单,而且换能单元材料硅的微加工技术成熟,容易减薄加工成所需结构,可以制成适应能力强、长寿命稳定工作的电源装置。

附图说明

23.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

24.图1为本发明实施例1的硅基超薄叠层结构辐射伏特式同位素电池的结构示意图。

25.附图标记说明:1-硅换能元件,11-硅换能元件第一层,12-硅换能元件第二层,13-硅换能元件第三层;2-同位素源;3-电极单元,31-发射极,32-收集极;a-三明治结构器件-源-器件)基本单元,b-叠层结构电池模块。其中pn结型结构硅换能元件的第一层11及第二层12分别为p型或n型si,和n型或p型si;pin结型结构硅换能元件的第一层11、第二层12和

第三层13,分别为p型或n型si、i型si和n型或p型si。

具体实施方式

26.下面将结合发明实施例中的附图,对发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是发明的一部分实施例,而不是全部的实施例。在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。基于发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于发明保护的范围。需要说明,若发明实施例中有涉及方向性指示诸如上、下、左、右、前、后

……

,则该方向性指示仅用于解释在某一特定姿态如附图所示下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

27.另外,若发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。

28.另外,“多个”指两个以上。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在发明要求的保护范围之内。参见图1。

29.本发明提供的硅基超薄叠层结构辐射伏特式同位素电池包括呈超薄叠层结构的硅换能元件、同位素源和电极。所述硅换能元件采用pn结型或pin结型结构,所述同位素源夹在对称的2个所述硅换能元件中间,电极单元位于硅换能元件的上下两侧用于引出生成电流;2个硅换能元件、1个同位素源和2个电极单元组成一个三明治结构基本单元;1个及以上三明治结构基本单元通过串联或并联的方式构成叠层结构电池模块b,所述叠层结构电池模块b为叠层结构辐射伏特式同位素电池模块。电极单元3包括电极单元发射极31和电极单元收集极32。所述发射极31和收集极32分别位于硅换能元件1的上下两侧。优选地,所述三明治结构基本单元的上下底面均为所述收集极32。

30.图1为本发明实施例1的硅基超薄叠层结构辐射伏特式同位素电池的结构示意图。如图1所示,所述同位素电池包括硅换能元件1,硅换能元件第一层11,硅换能元件第二层12,硅换能元件第三层13;同位素源2;电极单元3,电极单元发射极31,电极单元收集极32;三明治结构器件-源-器件)基本单元a,叠层结构电池模块b。所述硅换能元件1采用pn结型或pin结型结构。电极单元3包括电极单元发射极31和电极单元收集极32。

31.所述硅换能元件硅换能元件1的厚度为1μm~30μm;优选地,所述硅换能元件硅换能元件1的厚度为1μm~20μm。

32.所述同位素源2为无基底材料的自支撑结构。所述同位素源2为氚化钛或含有氚的化合物或混合物。可选地,所述同位素源2为

63

ni或含有

63

ni的单质、化合物或混合物。可选地,所述同位素源2为

147

pm或含有

147

pm的单质、化合物或混合物;

33.所述同位素源2厚度为0.1μm~5μm。

34.所述发射极31和所述收集极32均为栅型结构。所述发射极31的厚度为20nm~200nm。优选地,所述收集极32的厚度为20nm~200nm。

35.在本发明的一个实施例中,所述硅换能元件1采用pn结型。所述硅换能元件1包括依次叠放的硅换能元件第一层11和硅换能元件第二层12。硅换能元件第一层11上设置有电极单元发射极31,硅换能元件第二层12上设置有电极单元收集极32。其中pn结型结构硅换能元件第一层11为p型si,硅换能元件第二层12为n型si。可选地,pn结型结构硅换能元件的第一层11为n型si,硅换能元件第二层12为p型si。

36.在本发明的一个实施例中,所述硅换能元件采用pin结型结构。所述硅换能元件1包括依次叠放的硅换能元件第一层11、硅换能元件第二层12和硅换能元件第三层13,硅换能元件第一层11上设置有电极单元发射极31,硅换能元件第三层13上设置有电极单元收集极32。pin结型结构硅换能元件第一层11为p型si,硅换能元件第二层12为i型si,硅换能元件第三层13为n型si。可选地,pin结型结构硅换能元件第一层11为n型si,硅换能元件第二层12为i型si,硅换能元件第三层13为p型si。

37.可选地,其中pn结型结构硅换能元件的第一层11及第二层12分别为p型或n型si,和n型或p型si。可选地,pin结型结构硅换能元件的第一层11、第二层12和第三层13,分别为p型或n型si、i型si和n型或p型si。

38.本发明同位素电池产品可作为微型独立电源,用于更换或维护成本高、需要数年的工作寿命、或有需要集成特点的物联网电子器件领域,包括压力/温度传感器、智能传感器、半被动和主动射频识别芯片、硅时钟、内存备份芯片、深海油井传感器、低功耗处理器等。本发明同位素电池产品也可以通过组合二级薄膜电池或电容器等类似设备,为负载提供脉冲型高功率输出,来进一步拓展应用范围,例如可用于海洋学和海洋工程测量、水下监测、海下声纳等,提供海底定位、状态监测、信息交流等服务。

39.实施例1

40.硅换能元件1采用结构为pn结类型。其中,硅基底片选用美国university wafer生产的厚度5微米、直径2英寸、掺杂磷元素的超薄n型硅衬底片。首先,将超薄n型硅衬底片按照标准rca流程进行清洗,分别去除衬底片上的有机物、金属和sio2氧化层。然后,利用智能型程控匀胶机kw-4l将配置好的硼酸三甲酯(c3h9bo3)扩散液旋涂在衬底片上。待形成均匀、平整的、厚度100~300微米的薄膜后,静置45s。之后,将样品加热至250℃,烘烤15min。将烘烤后的样品转移至德国优尼坦公司生产的vpo-300快速退火炉中进行硼元素扩散,通入氮气,快速升温至1050℃,保温6min,随后迅速降至室温,并取出样品。取出后的样品浸泡在预先配置好的hf溶液(12wt%)中,去除表面的硼硅玻璃层,制备获得硅pn结。利用美国应用材料公司生产的lk prime

tm

化学机械研磨抛光系统,将制备获得的硅pn结,针对n型面进行减薄和抛光处理至约2微米厚度。

41.发射极31和收集极32的电极均采用栅型结构,发射极31使用镍金属,收集极32使用金材料。在硅pn结样品p型区表面安置预先制备的栅形结构掩模版,放置在中国科学院沈阳科学仪器股份有限公司制备的rh400真空磁控溅射镀膜机的腔室中,采用高纯镍靶4n进行镍电极制备,制备获得镍层厚度约为100nm,镍电极作为发射极31。发射极制备完成之后,在硅pn结样品n型区表面安置预先制备的栅形结构掩模版,放置在鑫镭真空技术有限公司生产的srt-300型电阻热蒸发镀膜仪腔室中,采用高纯金靶4n进行p型电极制备,制备金层电极厚度约为50nm,金层电极作为收集极32。p型电极制备完成之后,先将样品分别用丙酮和酒精溶液浸泡处理,除去表面可能的污染。然后利用氮气进行吹干后,放进合肥科晶材料

有限公司生产的快速升温管式炉otf-1200x-4-rtp中,升温到850℃,保温5min,随后迅速降至室温,并取出样品。

42.利用北京中电科电子装备有限公司生产的jhq-410激光划片机将晶片按照预先设计,切割为有效面积1cm

×

1cm的基本单元。将切割好的样品按照标准rca流程进行清洗后,放入苏州格瑞达电子设备有限公司生产的全自动氮气防潮组合柜grd240cnf-2中备用。

43.同位素源2使用

63

ni源,结构为无基底材料的自支撑结构,其基本制备流程如下a、b、c、d四个部分所述。

44.a:选用铜箔压延无氧铜,厚度0.05mm,纯度99.95%,表面抛光作为衬底材料,采用化学气相沉积法cvd首先生长制备石墨烯层,其中石墨烯层总层数10层,总厚度约为4nm;

45.b:采用电镀的方法,在步骤a中得到的含石墨烯的铜衬底材料之上,继续沉积制备亚

63

ni放射性薄膜。

63

ni薄膜的制备采用电化学工作站进行,电镀液配方为20g/l氯化镍+5g/l硼酸+10g/l硫酸钾混合溶液,ph值约为3左右。将生长有石墨烯薄膜的铜基底用电极夹夹持作为阴极,对阴极为2

×

2cm2的铂片电极,两极间距约1cm,采用恒流源模式电流密度30ma/cm2进行电镀亚微米级放射性

63

ni薄膜。600s后,取出样品,经去离子水冲洗后再自然环境下干燥。利用该步骤,在生长有石墨烯薄膜的铜基底上,制备了均匀光亮的、厚度约2微米的放射性

63

ni薄膜。

46.c:将步骤b中沉积有

63

ni放射性薄膜和石墨烯层的铜衬底材料样品置于装有衬底溶解液的容器中,数小时后,铜衬底材料溶解。其中衬底溶解液为三氯醋酸铵溶解液,配比为:三氯乙酸:氨水:去离子水=1g:5ml:10ml。

47.d:将步骤c中衬底溶解后的由石墨烯层和亚微米级放射性薄膜组成的材料打捞起来,放入去离子水稀释了5倍的三氯醋酸铵溶解液中漂洗2次后再置于去离子水中漂洗,晾干后,得到无衬底的自支撑

63

ni放射性薄膜源。将制备获得的

63

ni放射性薄膜源裁剪成有效面积1cm

×

1cm的基本单元,放入苏州格瑞达电子设备有限公司生产的全自动氮气防潮组合柜grd240cnf-2中备用。

48.利用深圳市开玖自动化设备有限公司生产的k950全自动光模块焊线机,从如前所述的待用硅换能元件收集极和发射极上分别键合引线。将2个键合引线后的硅换能元件与如前所述的待用

63

ni放射性薄膜源,按照三明治结构器件-源-器件组合,获得本发明所述的同位素电池基本单元a。其中,电池基本单元厚度约6μm。

49.利用吉时利公司生产的keithley 4200a-scs参数分析仪,对1个电池基本单元进行性能测试,获得开路电压约0.6v,短路电路约500na,最大输出功率约250nw。对应能量转换效率约为3.5%,功率密度约400μw/cm3。组合60个基本单元,其中每6个基本单元进行串联,然后再进行并联,获得同位素电池模块的开路电压大于3v,输出功率达到12μw。

50.实施例2

51.硅换能元件1采用结构为pn结类型。其中,硅基底片选用美国university wafer生产的厚度10微米、直径4英寸、掺杂磷元素的超薄n型硅衬底片。首先,将超薄n型硅衬底片按照标准rca流程进行清洗,分别去除衬底片上的有机物、金属和sio2氧化层。然后,利用智能型程控匀胶机kw-4l将配置好的硼酸三丙酯(c9h

21

bo3)扩散液旋涂在衬底片上。待形成均匀、平整的、200~400微米厚度薄膜后,静置30s。之后,将样品加热至250℃,烘烤15min。将烘烤后的样品转移至德国优尼坦公司生产的vpo-300快速退火炉中进行硼元素扩散,通入

氮气,快速升温至1050℃,保温4min,随后迅速降至室温,并取出样品。取出后的样品浸泡在预先配置好的hf溶液(12wt%)中,去除表面的硼硅玻璃层,制备获得硅pn结。

52.发射极和收集极的电极均采用栅型结构,发射极31使用镍金属,收集极32使用金材料。在硅pn结样品p型区表面安置预先制备的栅形结构掩模版,放置在中国科学院沈阳科学仪器股份有限公司制备的rh400真空磁控溅射镀膜机的腔室中,采用高纯镍靶(4n)进行镍电极制备,制备获得镍层厚度约为150nm,镍电极作为发射极31。发射极制备完成之后,在硅pn结样品n型区表面安置预先制备的栅形结构掩模版,放置在鑫镭真空技术有限公司生产的srt-300型电阻热蒸发镀膜仪腔室中,采用高纯金靶4n进行p型电极制备,制备金层电极厚度约为100nm,金层电极作为收集极32。p型电极制备完成之后,先将样品分别用丙酮和酒精溶液浸泡处理,除去表面可能的污染。然后利用氮气进行吹干后,放进合肥科晶材料有限公司生产的快速升温管式炉otf-1200x-4-rtp中,升温到850℃,保温5min,随后迅速降至室温,并取出样品。

53.利用北京中电科电子装备有限公司生产的jhq-410激光划片机将晶片按照预先设计,切割为有效面积1cm

×

1cm的基本单元。将切割好的样品按照标准rca流程进行清洗后,放入苏州格瑞达电子设备有限公司生产的全自动氮气防潮组合柜grd240cnf-2中备用。

54.同位素源2使用

147

pm和

63

ni混合源,结构为无基底材料的自支撑结构,其基本制备流程如下a、b、c、d、e五个部分所述。

55.a:选用铝箔厚度0.05mm,纯度大于99.9%,表面抛光作为衬底材料,采用化学气相沉积法cvd首先生长制备石墨烯层,其中石墨烯层总层数10层,总厚度约为4nm;

56.b:采用电镀的方法,在步骤a中得到的含石墨烯的铜衬底材料之上,继续沉积制备亚

63

ni放射性薄膜。

63

ni薄膜的制备采用电化学工作站进行,电镀液配方为30g/l氯化镍+5g/l硼酸+10g/l硫酸钾混合溶液,ph值约为3左右。将生长有石墨烯薄膜的铝基底用电极夹夹持作为阴极,对阴极为2

×

2cm2的铂片电极,两极间距约1cm,采用恒流源模式电流密度30ma/cm2)进行电镀放射性

63

ni薄膜。200s后,取出样品,经去离子水冲洗后再自然环境下干燥。利用该步骤,在生长有石墨烯薄膜的铜基底上,制备了均匀光亮的、厚度约0.4微米的放射性

63

ni薄膜。

57.c:将步骤b中沉积有

63

ni放射性薄膜和石墨烯层的铝衬底材料样品置于装有衬底溶解液的容器中,数小时后,铝衬底材料溶解。其中衬底溶解液为氢氧化钠溶解液,浓度为3mol/l。

58.d:将步骤c中衬底溶解后的由石墨烯层和亚微米级放射性薄膜组成的材料打捞起来,放入去离子水稀释了10倍的氢氧化钠溶解液中漂洗1次后再置于去离子水中漂洗,晾干后,得到无衬底的自支撑

63

ni放射性薄膜源。

59.e:将预先准备的

147

pm2o3粉末进行研磨,直至粉末颗粒直径至百纳米量级。然后将百纳米量级

147

pm2o3粉末均匀铺设在如上所述准备好的厚度约0.4微米自支撑

63

ni放射性薄膜源之上,再覆盖第二层自支撑

63

ni放射性薄膜源,进行碾压,直至

147

pm2o3粉末和

63

ni薄膜源均匀结合。然后在均匀结合的薄膜样品上下再分别加载一层0.4微米自支撑

63

ni放射性薄膜,继续进行碾压,直至新添加的镍薄膜与原样品结合紧密。以上获得自支撑结构的

147

pm和

63

ni混合源,其中混合源厚度约为1.5微米,放射源

147

pm和

63

ni的活度比约1:1。将制备获得的

147

pm和

63

ni混合薄膜源裁剪成有效面积1cm

×

1cm的基本单元,放入苏州格瑞达电子设

备有限公司生产的全自动氮气防潮组合柜grd240cnf-2中备用。

60.利用深圳市开玖自动化设备有限公司生产的k950全自动光模块焊线机,从如前所述的待用硅换能元件收集极和发射极上分别键合引线。将2个键合引线后的硅换能元件与如前所述的待用

63

ni放射性薄膜源,按照三明治结构器件-源-器件)组合,获得本发明所述的同位素电池基本单元a。其中,电池基本单元厚度约22μm。

61.利用吉时利公司生产的keithley 4200a-scs参数分析仪,对1个电池基本单元进行性能测试,获得开路电压约0.7v,短路电路约1.6μa,最大输出功率约0.95μw。对应能量转换效率约为5%,功率密度约500μw/cm3。组合32个基本单元,其中每4个基本单元进行串联,然后再进行并联,获得同位素电池模块的开路电压大于2.4v,输出功率达到25μw。

62.实施例3

63.硅换能元件1采用结构为pn结类型。其中,硅基底片选用美国university wafer生产的厚度5微米、直径2英寸、掺杂磷元素的超薄n型硅衬底片。首先,将超薄n型硅衬底片按照标准rca流程进行清洗,分别去除衬底片上的有机物、金属和sio2氧化层。然后,利用智能型程控匀胶机kw-4l将配置好的三溴化硼(bbr3)扩散液旋涂在衬底片上。待形成均匀、平整、厚度约300~600微米的薄膜后,静置20s。之后,将样品加热至250℃,烘烤15min。将烘烤后的样品转移至德国优尼坦公司生产的vpo-300快速退火炉中进行硼元素扩散,通入氮气,快速升温至1050℃,保温3min,随后迅速降至室温,并取出样品。取出后的样品浸泡在预先配置好的hf溶液(12wt%)中,去除表面的硼硅玻璃层,制备获得硅pn结。利用美国应用材料公司生产的lk prime

tm

化学机械研磨抛光系统,将制备获得的硅pn结,针对n型面进行减薄和抛光处理至约2微米厚度。

64.发射极31和收集极32的电极均采用栅型结构,发射极31使用镍金属,收集极32使用金材料。在硅pn结样品p型区表面安置预先制备的栅形结构掩模版,放置在中国科学院沈阳科学仪器股份有限公司制备的rh400真空磁控溅射镀膜机的腔室中,采用高纯镍靶4n)进行镍电极制备,制备获得镍层厚度约为70nm,镍电极作为发射极31。发射极制备完成之后,在硅pn结样品n型区表面安置预先制备的栅形结构掩模版,放置在鑫镭真空技术有限公司生产的srt-300型电阻热蒸发镀膜仪腔室中,采用高纯金靶4n)进行p型电极制备,制备金层电极厚度约为40nm,金层电极作为收集极32。p型电极制备完成之后,先将样品分别用丙酮和酒精溶液浸泡处理,除去表面可能的污染。然后利用氮气进行吹干后,放进合肥科晶材料有限公司生产的快速升温管式炉otf-1200x-4-rtp中,升温到850℃,保温4min,随后迅速降至室温,并取出样品。

65.利用北京中电科电子装备有限公司生产的jhq-410激光划片机将晶片按照预先设计,切割为有效面积1cm

×

1cm的基本单元。将切割好的样品按照标准rca流程进行清洗后,放入苏州格瑞达电子设备有限公司生产的全自动氮气防潮组合柜grd240cnf-2中备用。

66.同位素源2使用氚化钛源,结构为无基底材料的自支撑结构,其基本制备流程如下a、b、c、d四个部分所述。

67.a:将经过表面处理的高纯钼(3n)衬底放置在中国科学院沈阳科学仪器股份有限公司制备的rh400真空磁控溅射镀膜机的腔室中,采用高纯氯化钠靶(2n)进行首先均匀沉积约几十纳米的氯化钠过渡层,然后更换高纯钛靶(3n)将纯度99.9%的高纯钛沉积钛膜。镀钛膜时系统真空度约为10-4

pa,工作气压约0.7pa,溅射电压约100-150v,沉积厚度约为1

μ。将沉积后的样品置于去离子水中浸泡,待水溶性氯化钠过渡层溶解后,将表面脱落的钛膜打捞起,即得到自支撑钛膜。切割为有效面积1cm

×

1cm的基本单元,并按照标准rca流程进行清洗后,放入苏州格瑞达电子设备有限公司生产的全自动氮气防潮组合柜grd240cnf-2中待用。

68.b:利用由真空系统、程序控温加热系统、反应腔室、尾气回收系统和辐射监测系统组成的吸氚装置平台,进行吸氚操作。首先将a步骤中制备获得的钛膜样品放置于靶架上,在完成开机安全检查后,抽真空至反应腔和储气腔的真空度优于5.0

×

10-4

pa。然后逐步加热5℃/min)衬底,至温度达到360℃,待基底温度稳定在360℃,反应腔真空度稳定在5

×

10-4

pa以下体系维持此状态60分钟,完成活化。之后,设置衬底温度400℃,待其达到目标温度并恒定30min后,打开氚气瓶总阀,调节氘气减压阀压力为150kpa,向储气腔注入60kpa的氚气,记录进气后储气腔的实际进气压力,关闭减压阀,关闭总阀。设置恒压系统12kpa,开始向反应腔进气,维持靶片温度为400℃,持续48h。

69.c:待吸氚完成后,关闭恒压系统及氚气瓶总阀,记录吸氘结束后储气腔的压力;最后关闭加热系统衬底降至室温,冷却8小时,取出靶片,吸氚实验完成,获得氚化钛样品。其中样品中氚钛化学组分比约为3:2。将如上获得的氚化钛样品,放入苏州格瑞达电子设备有限公司生产的全自动氮气防潮组合柜grd240cnf-2中待用。

70.利用深圳市开玖自动化设备有限公司生产的k950全自动光模块焊线机,从如前所述的待用硅换能元件收集极和发射极上分别键合引线。将2个键合引线后的硅换能元件与如前所述的待用氚化钛放射性薄膜源,按照三明治结构器件-源-器件)组合,获得本发明所述的同位素电池基本单元a。其中,电池基本单元厚度约5μm。

71.利用吉时利公司生产的keithley 4200a-scs参数分析仪,对1个电池基本单元进行性能测试,获得开路电压约0.65v,短路电路约800na,最大输出功率约400nw。对应能量转换效率约为5%,功率密度约800μw/cm3。组合100个基本单元,其中每10个基本单元进行串联,然后再进行并联,获得同位素电池模块的开路电压大于5v,输出功率达到30μw。

72.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1