导热界面复合材料及其制备方法

本发明涉及热界面材料制备,具体涉及一种石墨烯/碳纤维协同导热的热界面材料,即热界面片材(或片状热界面材料)。

背景技术:

1、随着电子设备的小型化、集成化、智能化、高性能化,电子元件尤其是芯片的发热功率密度持续提高,导致电子设备的热管理问题成为棘手的问题,热界面材料起到填充热源与散热设备空隙、实现热量快速传输的作用,传统的导热硅胶片热导率只有1~10w/mk,难以满足导热散热的需求。碳材料具有密度低、耐腐蚀、耐高温、热膨胀系数低等性能优势,高结晶性碳具有相当高的热导率,比如,石墨烯的热导率高达5300w/mk,沥青基碳纤维热导率高达300~1200w/mk,碳材料成为开发高性能热界面材料的重要填料。

2、常规热界面材料主要基于鳞片石墨、膨胀石墨、碳纳米管、石墨烯、氧化铝、氮化铝等导热填料通过共混或热压来制备,由于填料之间巨大界面热阻,即使在高填充量下(大于50wt.%)复合材料的热导率也难以达到10w/mk。建立连续导热路径、降低界面热阻并建立垂直取向是制备高导系数热界面材料的核心要素。kojiro uetani等通过静电植绒技术实现了碳纤维取向,与橡胶复合后制备了垂直取向的热界面材料,碳纤维填充量为13.2wt.%时,垂直热导率最高可以达到23.3w/mk(advancedmaterials,2014,26,5857-5862)。碳纤维的填充量与取向度受制于静电植绒技术的限制,热导率难以进一步提升。cn 111500070a公开了一种碳纤维取向热界面材料及其制备方法。该专利利用震动的方式使短切碳纤维沿热界面材料的厚度方向定向排列,形成纵向的导热通道,最高热导率仅达到20.5w/mk,受制于震动取向工艺及短切碳纤维的长度,难以形成连续导热通路,热导率很难大幅提高。

3、cn111363358a公开了一种取向型高导热界面材料及其制备方法。该专利利用长纤维材料实现连续的导热通路,长纤维材料规整排列于预定的形状壳体内,通过粘合剂树脂将纤维材料进行固化成型,然后根据需要裁切所需厚度,得到片状高导热取向型界面材料,填充60wt%碳纤维热导率最高达到79w/mk,该方法虽然构建了连续导热通路,但热导率的提高只能依靠填充量的增大,热导率难以突破80w/mk,也不具有连续规模化生产的能力。

4、cn112143465a公开了一种高性能导热界面材料及其制备方法。该方法利用金属粉末、氮化物粉末、碳材料与液体硅胶混合后,经流延或者压延形成片状结构,再卷曲为圆筒状,经固化后沿径向切割得到热界面材料,然而,此种方法无法保证导热填料在微观上的良好取向,导热填料也不能贯穿厚度方向。

5、cn112208173 a公开了一种热界面材料及其制备方法。该专利利用石墨微粉与热固性树脂分散均匀,然后采用涂布方式,实现石墨微粉在热固性树脂中的水平取向,进一步将水平取向的石墨微粉/热固性树脂层层叠加,然后压制成型,采用切割方式实现石墨微粉在厚度方向的取向,制备得到导热系数10~50w/mk的热界面材料,受限于石墨微粉的尺寸,无法构建连续的导热通路,热导率无法突破50w/mk。综上,传统热界面材料的制备方法与导热能力已经无法满足电子设备高集成度、高性能化、高功率密度对导热散热的需求,基于此,开发一种填充量低、导热系数高、制备工艺简单,制备方法拓展性强的热界面材料具有重要的意义。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的是在于提供了一种石墨烯/碳纤维协同导热的热界面材料制备方法,该方法制备工艺简单,效率高,垂直导热系数极高。通过石墨烯粘接固定了碳纤维的取向排列,构建了连续无中断的导热通路,并通过石墨烯在碳纤维之间的相互连接,提高了导热通路的数量,实现协同增强导热的效果。

2、根据本发明的第一方面,本发明提供一种热界面片材(或片状热界面材料、导热界面复合材料),即,石墨烯/碳纤维协同导热的片状热界面材料,其中:1)由石墨烯类导热填料和碳纤维均匀构成的导热材料层与聚氨酯(pu)泡沫层在片材的平面方向或水平方向上交替分布(或交替排列,例如这两种层状材料以涡旋方式或叠层方式交替分布或排列);2)导热材料层与聚氨酯泡沫层的界面垂直于或基本上垂直于片材(导热界面复合材料)的上下表面(即正面和背面);和3)在导热材料层中均匀排列的碳纤维垂直于或基本上垂直于片材(导热界面复合材料)的上下表面(即正面和背面),并且90-100%、优选95-100%(例如96、97、98和99%,该百分比是基于碳纤维的总数量)的碳纤维的两端分别与片材(导热界面复合材料)的上下表面(即正面和背面)齐平。优选,另外,在聚氨酯泡沫层的泡孔内充分吸附了石墨烯类导热填料,同时在碳纤维的周围环绕分布了石墨烯类导热材料。

3、一般,这里所述的石墨烯类包括石墨烯,和/或,经还原的氧化石墨烯。这里所述的石墨烯类包括石墨烯和经还原的氧化石墨烯的结合物。一般,氧化石墨烯经过高温还原后,可以去除绝大部分的含氧官能团,因此,经过还原的氧化石墨烯也可以称作还原石墨烯。

4、一般,在由石墨烯和碳纤维均匀构成的导热材料层中,在碳纤维之间浸渍了或填充了粘合胶(例如,硅橡胶或固化的硅橡胶,或环氧树脂或固化的环氧树脂)或在一根根的碳纤维之间的空隙浸渍了或填充了粘合胶(例如,硅橡胶或固化的硅橡胶,或环氧树脂或固化的环氧树脂)。为的是确保整个片材的强度,或确保每一根的碳纤维被粘合胶所粘附。

5、所述导热界面材料(片材)的厚度方向的热导率是70~300w/mk,优选90~295w/mk,更优选100~290w/mk,更优选110~285w/mk,更优选120~280w/mk,例如130、140、150、160、170、180、190、200、210、220、230、240、250、260和270w/mk。

6、热导率的测试方法是astm e1461-2013。

7、聚氨酯(pu)泡沫层的厚度一般为200~900微米(μm),优选250~850微米,优选300~800微米,优选350~750微米,优选400~700微米,如500、600微米。一般,聚氨酯(pu)泡沫层的泡沫孔的平均尺寸为120~510微米,优选150~500微米,优选170~480微米,优选180~460微米,优选200~450微米,优选210~420微米,优选220~400微米,优选230~380微米。优选,聚氨酯(pu)泡沫层是开孔型的软质聚氨酯泡沫薄层。

8、这里所述的聚氨酯(pu)泡沫层可以是带状(呈现卷材的形式)或薄层状(用于由多个薄层堆叠而形成叠层状或页状的立方体)。

9、一般,在导热材料层中的石墨烯类导热填料包括石墨烯与(高温)还原的氧化石墨烯的混合物或结合物,并且石墨烯与氧化石墨烯的质量比为1:10~1:1,优选1:9~1:1,优选1:8~1:1,优选1:7~1:1,优选1:6~1:1,优选1:5~1:1,优选1:4~1:1,优选1:3~1:1,优选1:3~1:1,优选1:2~1:1。

10、一般,碳纤维为沥青基碳纤维、石墨烯碳纤维或两者的结合。一般,在所述的片材中,碳纤维的质量(或重量)为pu泡沫层质量(或重量)的333~1600wt%,优选400~1550wt%,优选500~1500wt%,优选600~1400wt%,优选700~1300wt%,例如750、800、900、1000、1100、1200、1250wt%。

11、一般,在所述的片材(导热界面复合材料)中,石墨烯(即,石墨烯和(高温)还原的氧化石墨烯两者)的总质量(或总重量)为pu泡沫层质量(或重量)的33~666wt%,优选50~640wt%,优选60~620wt%,优选65~600wt%,优选70~580wt%,例如80、90、100、110、120、130、140、150、160、170、180、190、200、210、220、230、230、240、250、260、270、280、290、300、310、320、350、370、400、420、450、470、500、520、540或550wt%。

12、一般,上述热界面片材(导热界面复合材料)或导热片材的厚度是50μm~30mm,优选60μm~25mm,优选70μm~20mm,优选80μm~15mm,优选90μm~12mm,优选100μm~10mm,例如150、200、300、400、500、600、700、800、900μm、1mm、1.1mm、1.5mm、1.8mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm或9mm。

13、在热界面片材(导热界面复合材料)或导热片材的表面上具有涡旋形的纹路或线条(由卷材的横截面裁切所形成),或具有层状排列结构(由层层铺叠的叠层体的横截面裁切所形成)。

14、从碳纤维层的分布或纹路观察,该热界面片材(或片状热界面材料)呈现卷材形式或呈现为多层堆叠而成的立方体形式。

15、根据本发明的第二方面,本发明提供(以上所述的)一种热界面片材(或片状热界面材料、导热界面复合材料)的制备方法,即,制备以上所述的石墨烯/碳纤维协同导热的片状热界面材料的方法。该方法包括以下步骤:

16、1)将氧化石墨烯和石墨烯分散在水中得到石墨烯-氧化石墨烯的混合分散浆料,将聚氨酯(pu)泡沫的薄层带或薄片浸入到该分散浆料中以使得聚氨酯泡沫的薄层带或薄片充分吸收(或吸附)浆料,然后将吸收(或吸附)了浆料的薄层带或薄片取出并放置于离型膜(例如,具有聚硅氧烷防粘涂层或硅油涂层的一种膜材)上;

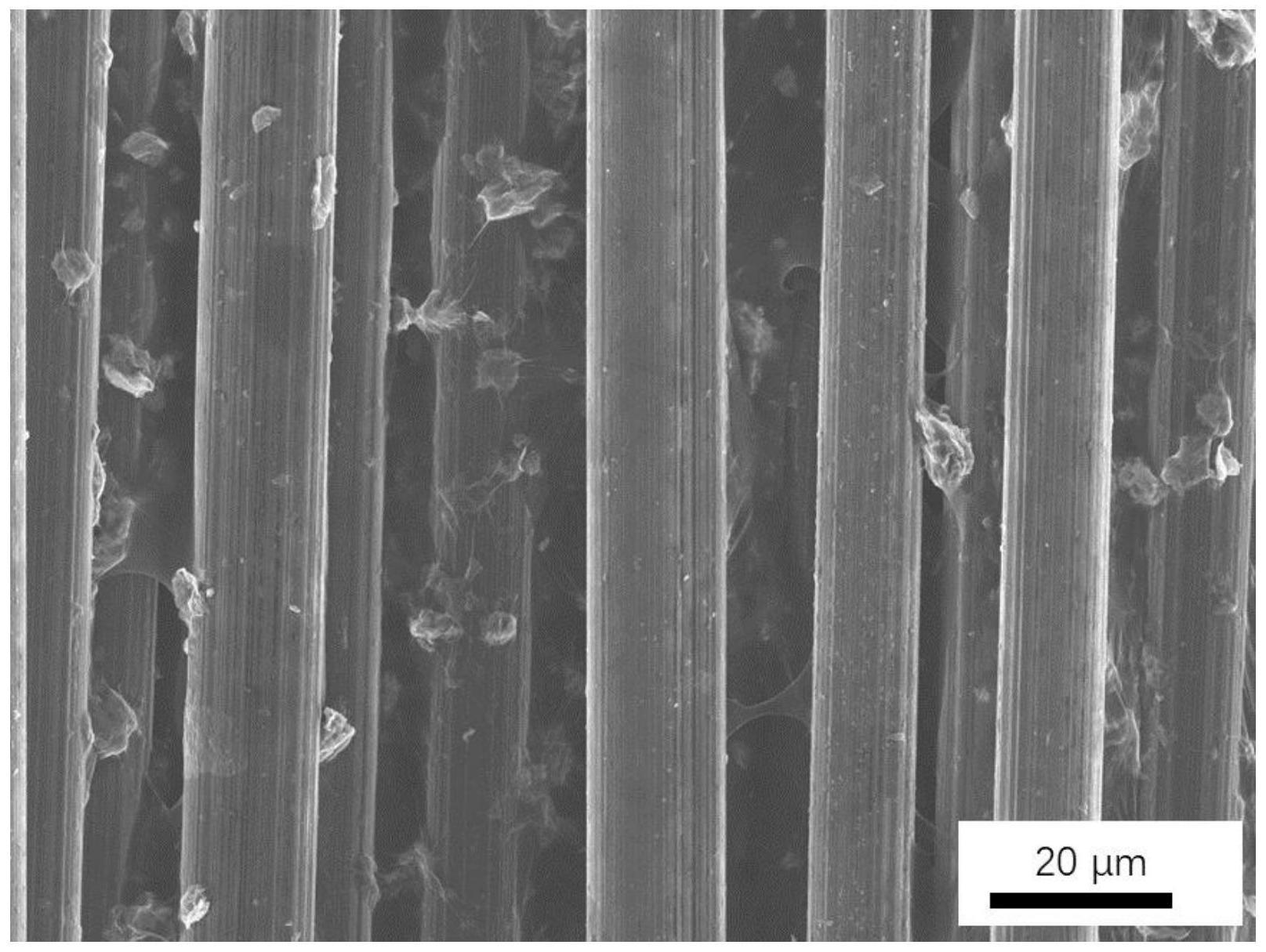

17、2)将碳纤维进行裁剪以使得裁剪后的纤维长度等于或稍大于聚氨酯泡沫的薄层带或薄片的宽度(例如碳纤维长度是薄层带或薄片的宽度的1~1.2倍),将裁剪后的碳纤维平行于薄层带或薄片的宽度方向放置排布在薄层带或薄片上,用按压设备(例如毛刷)轻轻按压纤维以使得薄层带或薄片上的浆料润湿该纤维,并且还用步骤1)的浆料(例如用吸管吸取步骤(1)中的浆料)均匀涂覆在润湿的碳纤维上,然后将复合泡沫薄层带或薄片进行干燥(例如在60~90℃的温度下干燥,如在60~90℃的鼓风干燥箱中干燥),该涂覆和干燥操作可以进行一次或重复进行两次或多次,以确保泡沫薄层带或薄片上吸附了足够量的石墨烯-氧化石墨烯复合物作为导热填料;

18、3)将以上步骤2)获得的泡沫薄层带或薄片进行卷曲收卷或层层铺叠,然后干燥(例如在60~90℃的温度下干燥,如在60~90℃的鼓风干燥箱中干燥)或无需干燥,得到圆柱状(例如卷材形式)或长方体状(例如堆叠体形式)的框架结构;然后,将此框架结构置于高温炉中,在惰性气体(例如氮气、氩气或氦气)的保护下在高温下进行热处理(例如在600~1500℃、优选700~1450℃、更优选800~1400℃的温度下热处理,该热处理的时间一般为1-4小时,例如2或3小时。即,进行高温热还原),得到石墨烯/碳纤维导热碳骨架;优选,该热处理(即高温热还原)的温度例如是650、750、850、900、950、1000、1100、1200、1300或1350℃;

19、4)将石墨烯/碳纤维导热碳骨架放入模具或容器(例如聚四氟乙烯模具或容器)中,将液体粘合胶(例如,液体硅橡胶或液体环氧树脂)灌入装有石墨烯/碳纤维导热碳骨架的模具或容器中并且浸没其中的石墨烯/碳纤维导热碳骨架;然后对模具或容器内进行抽真空处理,以使得液体粘合胶(例如,液体硅橡胶或液体环氧树脂)充分扩散和渗透到石墨烯/碳纤维导热碳骨架中(以填充其中的空隙);然后通过加热(例如加热至50~120℃或60~110℃或70~100℃,如在50~120℃的鼓风干燥箱中加热)让粘合胶固化(例如固化1-5小时,例如2或3或4小时),得到石墨烯/碳纤维/粘合胶复合材料(例如石墨烯/碳纤维/硅橡胶复合材料,或石墨烯/碳纤维/环氧树脂复合材料);

20、5)将步骤4)所得复合材料用切割工具(例如超声波切刀)沿着取向纤维的径向切割(即,沿着取向纤维的横向对复合材料进行切割或切片),得到片状的石墨烯/碳纤维协同导热的热界面材料,即热界面片材。在切割之后,使得碳纤维的两端分别与片材的两个平面(即正面和背面)齐平,即两端分别与两个平面处于同一平面。

21、对于高温热还原,在约600℃以上(例如在600~1500℃、优选700~1450℃、更优选800~1400℃)可以去除氧化石墨烯上的绝大多数含氧官能团。氧化石墨烯经过高温还原后碳原子的构型与完美石墨烯结构有所不同,仍存在一定的晶格缺陷。

22、步骤3)中热处理(高温热还原)的温度一般是高于600℃,例如在600~1500℃、优选700~1450℃、更优选800~1400℃范围,例如900、1000、1100、1200或1300℃。

23、对于液体硅橡胶,可以使用商购的热固性的液体硅橡胶,其中双组分型或单组分型都可以使用。另外,对于液体环氧树脂,可以使用商购的热固性的液体脂肪族环氧树脂,其中双组分型或单组分型都可以使用。

24、优选,在步骤1)中配制混合分散浆料时,石墨烯与氧化石墨烯的用量(质量)比为1:10~1:1,优选1:9~1:1,优选1:8~1:1,优选1:7~1:1,优选1:6~1:1,优选1:5~1:1,优选1:4~1:1,优选1:3~1:1,优选1:3~1:1,优选1:2~1:1。另外,水的用量足以使得石墨烯和氧化石墨烯能够在水中形成可搅拌的浆料或可用吸管吸取的浆料,例如形成固含量为0.2-5wt%、优选0.3-4.5wt%、更优选0.4-4wt%(例如0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2.0、2.5、2.8、3.0、3.5或3.8wt%)的浆料。

25、一般,步骤2)所使用的碳纤维为沥青基碳纤维、石墨烯碳纤维或两者的结合。一般,碳纤维的用量(质量或重量)为pu泡沫层质量(或重量)的333~1600wt%,优选400~1550wt%,优选500~1500wt%,优选600~1400wt%,优选700~1300wt%,例如750、800、900、1000、1100、1200、1250wt%。

26、一般,在步骤2)中,石墨烯导热填料(即,石墨烯和氧化石墨烯两者)的用量(总质量或总重量)为pu泡沫层质量(或重量)的33~666wt%,优选50~640wt%,优选60~620wt%,优选65~600wt%,优选70~580wt%,例如80、90、100、110、120、130、140、150、160、170、180、190、200、210、220、230、230、240、250、260、270、280、290、300、310、320、350、370、400、420、450、470、500、520、540或550wt%。也就是说,该涂覆和干燥操作重复进行的次数应使得石墨烯导热填料的用量(相对于pu泡沫层质量或重量)是在这里所述的范围内。

27、优选,所使用的聚氨酯泡沫层是开孔型的软质聚氨酯泡沫薄层。所使用的聚氨酯(pu)泡沫层可以是带状(呈现卷材的形式)或薄层状(可用于由多个薄层堆叠而形成叠层状或页状)。

28、根据本发明的第三方面,本发明提供由以上所述方法制备的一种热界面片材或片状热界面材料,即,石墨烯/碳纤维协同导热的片状热界面材料,简称热界面片材或导热片材。

29、一般,所述导热界面材料(片材)的厚度方向的热导率是70~300w/mk,优选90~295w/mk,更优选100~290w/mk,更优选110~285w/mk,更优选120~280w/mk,例如130、140、150、160、170、180、190、200、210、220、230、240、250、260和270w/mk。

30、所采用的聚氨酯(pu)泡沫层的厚度一般为200~900微米,优选250~850微米,优选300~800微米,优选350~750微米,优选400~700微米。一般,所采用的聚氨酯(pu)泡沫层的泡沫孔的平均尺寸为120~510微米,优选150~500微米,优选170~480微米,优选180~460微米,优选200~450微米,优选210~420微米,优选220~400微米,优选230~380微米。优选,所采用的聚氨酯(pu)泡沫层是开孔型的软质聚氨酯泡沫薄层。

31、这里所述的聚氨酯(pu)泡沫层可以是带状(呈现卷材的形式)或薄层状(可用于由多个薄层堆叠而形成叠层状或页状)。带状(呈现卷材的形式)或薄层状的所述聚氨酯(pu)泡沫层是开孔型的软质聚氨酯泡沫。

32、一般,在导热材料层中的石墨烯包括石墨烯与氧化石墨烯的混合物,并且石墨烯与氧化石墨烯的质量比为1:10~1:1,优选1:9~1:1,优选1:8~1:1,优选1:7~1:1,优选1:6~1:1,优选1:5~1:1,优选1:4~1:1,优选1:3~1:1,优选1:3~1:1,,优选1:2~1:1。

33、一般,碳纤维为沥青基碳纤维、石墨烯碳纤维或两者的结合。一般,在所述的片材中,碳纤维的质量(或重量)为pu泡沫层质量(或重量)的333~1600wt%,优选400~1550wt%,优选500~1500wt%,优选600~1400wt%,优选700~1300wt%,例如750、800、900、1000、1100、1200、1250wt%。

34、一般,在所述的片材(导热界面复合材料)中,石墨烯(即,石墨烯和氧化石墨烯两者)的总质量(或总重量)为pu泡沫层质量(或重量)的33~666wt%,优选50~640wt%,优选60~620wt%,优选65~600wt%,优选70~580wt%,例如80、90、100、110、120、130、140、150、160、170、180、190、200、210、220、230、230、240、250、260、270、280、290、300、310、320、350、370、400、420、450、470、500、520、540或550wt%。

35、一般,由上述方法制备的上述热界面片材或导热片材的厚度是如以上所定义,即,其厚度是50μm~30mm,优选60μm~25mm,优选70μm~20mm,优选80μm~15mm,优选90μm~12mm,优选100μm~10mm,例如150、200、300、400、500、600、700、800、900μm、1mm、1.1mm、1.5mm、1.8mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm或9mm。该厚度可以根据具体的应用来选择。

36、当上述热界面片材或导热片材是从卷材形式的复合材料上切割或切片而获得的片材(例如垫片)时,该热界面片材或导热片材的直径一般是8-400mm,优选10-350mm,更优选15-300mm,更优选20-250mm,例如30、50、80、100、130、150、180、200或230mm。另外,当上述热界面片材或导热片材是从叠层体(立方体,例如正方体或长方体)形式的复合材料上切割或切片而获得的(正方形或长方形截面)片材(例如垫片)时,该热界面片材或导热片材的长度一般是20-400mm,优选30-3500mm,优选40-300mm,例如50、70、100、150、180、200、230、250或280mm,宽度一般是18-400mm,优选20-400mm,优选30-3500mm,优选40-300mm,例如50、70、100、150、180、200、230、250或280mm。

37、所述液体硅橡胶的主组分为乙烯基硅油(例如道康宁公司的184),交联剂为含氢硅油。另外在cn114231039a中对于硅橡胶和固化剂有稍详细的描述。

38、在本技术中,切割、裁切和切片具有相同的意义。在本技术中吸收与吸附具有相同的意义。

39、本发明的优点

40、1、在导热界面材料中构建了多尺度协同连续导热通路,通过贯穿片材厚度的宏观碳纤维建立了连续的导热通路,同时纳米石墨烯通过碳纤维互相连接,降低接触热阻,提高导热路径的数量,并提高片材的热导率。

41、2、在聚氨酯泡沫层的开放泡孔内吸附的导热填料(石墨烯和氧化石墨烯)进一步提高片材中导热填料的含量,并提高片材的热导率。

42、3、石墨烯与碳纤维的协同作用,使得所获得的导热界面材料(热界面片材)具有很高的热导率,并且它对应用表面具有良好贴合能力。

43、4、本发明提出一种提升复合材料导热系数的新思路。本发明制备工艺简单,可拓展性强,易规模化制备,解决了传统热界面材料填充量大、热导率低的难题。

44、5、与现有技术的产品相比,本发明的优势是:本发明片材中导热填料的填充量较低,在较低的填充量下实现了高的热导率。这在于制备方法上实现了石墨烯、碳纤维两种尺度导热填料的协同、能够充分利用到两种导热填料的高导热性能,特别是石墨烯的加持能够大幅提高同等碳纤维填充量的复合材料的热导率。此外,本发明在制备的方法上具有简单、可扩展性强的优势。

45、6、与现有技术的产品相比,本发明的片材具有较低的密度,质地轻薄,硬度低,手感佷好;柔韧性好,与散热表面能够很好地贴合,提高散热效果。

- 还没有人留言评论。精彩留言会获得点赞!