一种用于新能源电池气体扩散的活性碳纤维布的制作方法

1.本发明涉及一种活性碳纤维布,属于新能源电池配件技术领域。

背景技术:

2.活性炭纤维布,采用天然纤维布或人造纤维布经高温炭化、活化而成;具有比表面积大、细孔发达、吸收性能高、脱附速度快等特点。

3.现有的活性碳纤维布由于采用多层材料压制而成,其本身拥有很高的致密性,而新能源电池在使用过程中,存在气体释放问题,较高致密性的碳纤维布不利于气体扩散。

4.怎样研究出一种用于新能源电池气体扩散的活性碳纤维布是当前亟待解决的问题。

技术实现要素:

5.本发明的主要目的是为了解决现有技术中较高致密性的碳纤维布不利于气体扩散的问题,而提供的一种用于新能源电池气体扩散的活性碳纤维布。

6.本发明的目的可以通过采用如下技术方案达到:

7.一种用于新能源电池气体扩散的活性碳纤维布,包括芯网层和覆盖于其顶部和底部的绝缘层,所述绝缘层一侧覆盖有纤网层,所述纤网层一侧覆盖有保护层,所述芯网层由两层纵网和位于中间的横网构成,所述芯网层中设置有多个碘柱;

8.所述绝缘层由纱网布和辅助包料构成;

9.所述纤网层由无纺布和粘胶纤维构成;

10.还包括如下重量组分:粘胶纤维15-30份、无纺布20-35份、纱网布10-15份、辅助包料10-20份、阻燃剂15-20份、粘合剂5-20份、吸附剂15-25份。

11.进一步的,所述纵网和所述横网均由金属制成。

12.进一步的,所述保护层为smt钢网结构,材质为不锈钢。

13.进一步的,所述辅助包料由聚酰亚胺、聚酰胺酰亚胺、聚酰亚胺、聚马来酰亚胺、聚二苯醚中一种或者几种构成。

14.进一步的,所述粘合剂由淀粉、糊精、聚乙烯醇、羧甲基纤维素中的一种或几种构成。

15.进一步的,所述阻燃剂由磷酸甲苯-二苯酯、磷酸三甲苯酯、磷酸三苯酯、磷酸-二苯酯、三嗪及其衍生物、三聚氰胺中一种或者几种构成。

16.一种用于新能源电池气体扩散的活性碳纤维布的加工工艺,包括如下步骤:

17.s1:压合主体坯布;将两层纵网分别贴合于横网顶部和底部,按照经纬排布,中间留有孔隙,通过压合机进行压制,且对延伸毛边进行修剪,支撑主体坯布,并将主体坯布通过碘粉区域,冷压碘粉填充孔隙,生成含碘柱的主体坯布;同时对无纺布进行反复穿刺,制成多孔无纺布并备用;纱网布和辅助包料依靠比例取用,并在将纱网布通过热熔辅助包料区域,粘合成为辅助坯布,构建绝缘层;

18.s2:复合材料压制;将芯网层置于中间,依次覆盖绝缘层和纤网3的材料,并加入粘合剂和阻燃剂进行压合,形成初步的复合材料;

19.s3:浸润清洁;将复合材料置于清洗池中,进行浸泡,时长为2h-3h,在浸泡同时对复合材料表面进行刷洗,完成浸润的复合材料进入烘干机中,进行初次烘干,烘干完毕之后,将复合材料投入有机溶剂池中,继续加热,之后再度进入烘干机,进行二次烘干;

20.s4:碳化与自然降温;对干制完成的复合材料表面喷涂吸附剂,复合材料通过碳化炉进行碳化处理,往炉内同时通入惰性气体和水蒸气;

21.s5:活化与修边定型;对碳化后的复合材料进行自然降温处理,将冷却之后的材料送入活化炉中,并对活化炉进行升温,同时抽取内部气体,形成真空带,使得复合材料的纤网层膨胀,接着对完成活化的材料进行保护层贴合,并分别在表面打标,确定正反面,最后压制定型,剪除毛边,形成活性碳纤维布。

22.进一步的,步骤s3中,初次烘干与二次烘干程序一致,温度为80-150℃,干制之间为0.5-2h。

23.进一步的,步骤s3中,有机溶剂加热温度为100-150℃,时间为0.2-0.5h。

24.进一步的,步骤s4中,碳化时间为3-5h,温度为220-250℃。

25.本发明的有益技术效果:按照本发明的一种用于新能源电池气体扩散的活性碳纤维布,通过设置芯网层,其中芯网层由两层纵网和位于中间的横网构成,而纵网和所述横网均由金属制成,依靠经纬排布压合制成之后,会产生疏松孔隙,碘柱填充孔隙,而碘柱依靠加热即可完成升华,其升华之后,芯网层将保有孔隙,同时与绝缘层以及纤维层配合,能够在进行防护电池的同时,具备曲折的空气流通通道,从而优化新能源电池的气体扩散功能,同时保护层为网状结构,加强该种碳纤维布表面强度的同时,使得其在排气过程中,保证相对平整;通过设置压合步骤,其中利用辅助包料,完成绝缘层的构件,避免电池气体扩散式,携带带电离子,同时复合材料中间为芯网层,利用金属的导热性,无需借住冷却设备,即可完成自然降温,而在浸润工序中,利用加热使得碘柱获得升华,脱离主体坯布,同时在有机溶剂中加热浸润,进一步将碘柱完全清理,最后进行扎制,形成细密多孔的活性碳纤维布,保证其排气性能。

附图说明

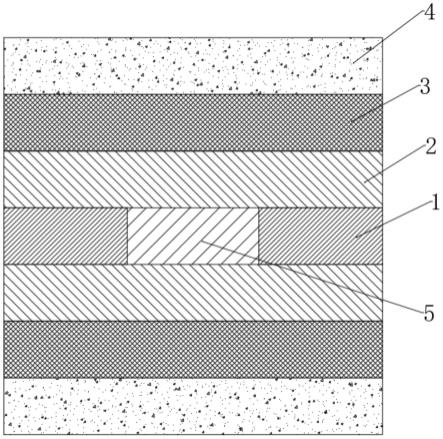

26.图1为按照本发明的整体结构示意图;

27.图2为按照本发明的整体结构示意图;

28.图3为按照本发明的托板结构示意图。

29.图中:1-芯网层,2-绝缘层,3-纤网层,4-保护层,5-碘柱,6-横网,7-纵网。

具体实施方式

30.为使本领域技术人员更加清楚和明确本发明的技术方案,下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

31.如图1-图2所示,本实施例提供的一种用于新能源电池气体扩散的活性碳纤维布,包括芯网层1和覆盖于其顶部和底部的绝缘层2,所述绝缘层2一侧覆盖有纤网层3,所述纤网层3一侧覆盖有保护层4,所述芯网层1由两层纵网7和位于中间的横网6构成,所述芯网层

1中设置有多个碘柱5;

32.所述绝缘层2由纱网布和辅助包料构成。

33.所述纤网层3由无纺布和粘胶纤维构成;

34.所述纵网7和所述横网6均由金属制成;

35.还包括如下重量组分:粘胶纤维15-30份、无纺布20-35份、纱网布10-15份、辅助包料10-20份、阻燃剂15-20份、粘合剂5-20份、吸附剂15-25份。

36.所述保护层4为smt钢网结构,材质为304不锈钢;

37.所述辅助包料由聚酰亚胺、聚酰胺酰亚胺、聚酰亚胺、聚马来酰亚胺、聚二苯醚中一种或者几种构成;

38.所述粘合剂由淀粉、糊精、聚乙烯醇、羧甲基纤维素中的一种或几种构成;

39.所述阻燃剂由磷酸甲苯-二苯酯、磷酸三甲苯酯、磷酸三苯酯、磷酸-二苯酯、三嗪及其衍生物、三聚氰胺中一种或者几种构成。

40.通过设置芯网层1,其中芯网层1由两层纵网7和位于中间的横网6构成,而纵网7和所述横网6均由金属制成,依靠经纬排布压合制成之后,会产生疏松孔隙,碘柱5填充孔隙,而碘柱5依靠加热即可完成升华,其升华之后,芯网层1将保有孔隙,同时与绝缘层2以及纤维层3配合,能够在进行防护电池的同时,具备曲折的空气流通通道,从而优化新能源电池的气体扩散功能,同时保护层4为网状结构,加强该种碳纤维布表面强度的同时,使得其在排气过程中,保证相对平整。

41.在本实施例中,如图3所示,一种用于新能源电池气体扩散的活性碳纤维布的加工工艺,包括如下步骤:

42.s1:压合主体坯布;将两层纵网7分别贴合于横网6顶部和底部,按照经纬排布,中间留有孔隙,通过压合机进行压制,且对延伸毛边进行修剪,支撑主体坯布,并将主体坯布通过碘粉区域,冷压碘粉填充孔隙,生成含碘柱5的主体坯布;同时对无纺布进行反复穿刺,制成多孔无纺布并备用;纱网布和辅助包料依靠比例取用,并在将纱网布通过热熔辅助包料区域,粘合成为辅助坯布,即绝缘层2;

43.s2:复合材料压制;将芯网层1置于中间,依次覆盖绝缘层2和纤网层3的材料,并加入粘合剂和阻燃剂进行压合,形成初步的复合材料;

44.s3:浸润清洁;将复合材料置于清洗池中,进行浸泡,时长为2h-3h,在浸泡同时对复合材料表面进行刷洗,完成浸润的复合材料进入烘干机中,进行初次烘干,烘干完毕之后,将复合材料投入有机溶剂池中,继续加热,之后再度进入烘干机,进行二次烘干;

45.s4:碳化与自然降温;对干制完成的复合材料表面喷涂吸附剂,复合材料通过碳化炉进行碳化处理,往炉内同时通入惰性气体和水蒸气;复合材料中间为芯网层1,利用金属的导热性,无需借住冷却设备,即可完成自然降温;

46.s5:活化与修边定型;对碳化后的复合材料进行自然降温处理,将冷却之后的材料送入活化炉中,并对活化炉进行升温,同时抽取内部气体,形成真空带,使得复合材料的纤网层3膨胀,接着对完成活化的材料进行保护层4贴合,并分别在表面打标,确定正反面,最后压制定型,剪除毛边,形成活性碳纤维布,然后进行扎制,形成细密多孔的活性碳纤维布。

47.步骤s3中,初次烘干与二次烘干程序一致,温度为80-150℃,干制之间为0.5-2h;

48.步骤s3中,有机溶剂加热温度为100-150℃,时间为0.2-0.5h;

49.步骤s4中,碳化时间为3-5h,温度为220-250℃。

50.通过设置压合步骤,其中利用辅助包料,完成绝缘层2的构件,避免电池气体扩散式,携带带电离子,同时复合材料中间为芯网层1,利用金属的导热性,无需借住冷却设备,即可完成自然降温,而在浸润工序中,利用加热使得碘柱5获得升华,脱离主体坯布,同时在有机溶剂中加热浸润,进一步将碘柱5完全清理,最后进行扎制,形成细密多孔的活性碳纤维布,保证其排气性能。

51.实施例一:

52.如图1-图2所示,本实施例提供的一种用于新能源电池气体扩散的活性碳纤维布,包括芯网层1和覆盖于其顶部和底部的绝缘层2,所述绝缘层2一侧覆盖有纤网层3,所述纤网层3一侧覆盖有保护层4,所述芯网层1由两层纵网7和位于中间的横网6构成,所述芯网层1中设置有多个碘柱5;

53.所述绝缘层2由纱网布和辅助包料构成。

54.所述纤网层3由无纺布和粘胶纤维构成;

55.所述纵网7和所述横网6均由铜制成;

56.还包括如下重量组分:粘胶纤维15份、无纺布20份、纱网布10份、辅助包料10份、阻燃剂15份、粘合剂5份、吸附剂15份。

57.所述保护层4为smt钢网结构,材质为304不锈钢;

58.所述辅助包料由聚酰亚胺构成;

59.所述粘合剂由聚乙烯醇构成;

60.所述阻燃剂由磷酸甲苯-二苯酯和三聚氰胺构成;

61.在本实施例中,如图3所示,一种用于新能源电池气体扩散的活性碳纤维布的加工工艺,包括如下步骤:

62.s1:压合主体坯布;将两层纵网7分别贴合于横网6顶部和底部,按照经纬排布,中间留有孔隙,通过压合机进行压制,且对延伸毛边进行修剪,支撑主体坯布,并将主体坯布通过碘粉区域,冷压碘粉填充孔隙,生成含碘柱5的主体坯布;同时对无纺布进行反复穿刺,制成多孔无纺布并备用;纱网布和辅助包料依靠比例取用,并在将纱网布通过热熔辅助包料区域,粘合成为辅助坯布,即绝缘层2;

63.s2:复合材料压制;将芯网层1置于中间,依次覆盖绝缘层2和纤网层3的材料,并加入粘合剂和阻燃剂进行压合,形成初步的复合材料;

64.s3:浸润清洁;将复合材料置于清洗池中,进行浸泡,时长为2h,在浸泡同时对复合材料表面进行刷洗,完成浸润的复合材料进入烘干机中,进行初次烘干,温度为80℃,干制之间为0.5h,烘干完毕之后,将复合材料投入有机溶剂池中,继续加热,温度为100℃,时间为0.2h,之后再度进入烘干机,进行二次烘干;

65.s4:碳化与自然降温;对干制完成的复合材料表面喷涂吸附剂,复合材料通过碳化炉进行碳化处理,往炉内同时通入惰性气体和水蒸气,碳化时间为3h,温度为220℃;

66.s5:活化与修边定型;对碳化后的复合材料进行自然降温处理,将冷却之后的材料送入活化炉中,并对活化炉进行升温,同时抽取内部气体,形成真空带,使得复合材料的纤网层3膨胀,接着对完成活化的材料进行保护层4贴合,并分别在表面打标,确定正反面,最后压制定型,剪除毛边,形成活性碳纤维布。

67.实施例二:

68.如图1-图2所示,本实施例提供的一种用于新能源电池气体扩散的活性碳纤维布,包括芯网层1和覆盖于其顶部和底部的绝缘层2,所述绝缘层2一侧覆盖有纤网层3,所述纤网层3一侧覆盖有保护层4,所述芯网层1由两层纵网7和位于中间的横网6构成,所述芯网层1中设置有多个碘柱5;

69.所述绝缘层2由纱网布和辅助包料构成。

70.所述纤网层3由无纺布和粘胶纤维构成;

71.所述纵网7和所述横网6均由铜制成;

72.还包括如下重量组分:粘胶纤维30份、无纺布35份、纱网布15份、辅助包料20份、阻燃剂20份、粘合剂20份、吸附剂25份。

73.所述保护层4为smt钢网结构,材质为304不锈钢;

74.所述辅助包料由聚马来酰亚胺和聚二苯醚中构成;

75.所述粘合剂由糊精和羧甲基纤维素构成;

76.所述阻燃剂由磷酸三甲苯酯和三嗪及其衍生物构成;

77.在本实施例中,如图3所示,一种用于新能源电池气体扩散的活性碳纤维布的加工工艺,包括如下步骤:

78.s1:压合主体坯布;将两层纵网7分别贴合于横网6顶部和底部,按照经纬排布,中间留有孔隙,通过压合机进行压制,且对延伸毛边进行修剪,支撑主体坯布,并将主体坯布通过碘粉区域,冷压碘粉填充孔隙,生成含碘柱5的主体坯布;同时对无纺布进行反复穿刺,制成多孔无纺布并备用;纱网布和辅助包料依靠比例取用,并在将纱网布通过热熔辅助包料区域,粘合成为辅助坯布,即绝缘层2;

79.s2:复合材料压制;将芯网层1置于中间,依次覆盖绝缘层2和纤网层3的材料,并加入粘合剂和阻燃剂进行压合,形成初步的复合材料;

80.s3:浸润清洁;将复合材料置于清洗池中,进行浸泡,时长为3h,在浸泡同时对复合材料表面进行刷洗,完成浸润的复合材料进入烘干机中,进行烘干,温度为150℃,干制之间为2h,烘干完毕之后,将复合材料投入有机溶剂池中,继续加热,温度为150℃,时间为0.5h,之后再度进入烘干机,进行烘干;

81.s4:碳化与自然降温;对干制完成的复合材料表面喷涂吸附剂,复合材料通过碳化炉进行碳化处理,往炉内同时通入惰性气体和水蒸气,碳化时间为5h,温度为250℃;

82.s5:活化与修边定型;对碳化后的复合材料进行自然降温处理,将冷却之后的材料送入活化炉中,并对活化炉进行升温,同时抽取内部气体,形成真空带,使得复合材料的纤网层3膨胀,接着对完成活化的材料进行保护层4贴合,并分别在表面打标,确定正反面,最后压制定型,剪除毛边,形成活性碳纤维布。

83.综上,在本实施例中,按照本实施例的一种用于新能源电池气体扩散的活性碳纤维布,通过设置芯网层1,其中芯网层1由两层纵网7和位于中间的横网6构成,而纵网7和所述横网6均由金属制成,依靠经纬排布压合制成之后,会产生疏松孔隙,碘柱5填充孔隙,而碘柱5依靠加热即可完成升华,其升华之后,芯网层1将保有孔隙,同时与绝缘层2以及纤维层3配合,能够在进行防护电池的同时,具备曲折的空气流通通道,从而优化新能源电池的气体扩散功能,同时保护层4为网状结构,加强该种碳纤维布表面强度的同时,使得其在排

气过程中,保证相对平整;通过设置压合步骤,其中利用辅助包料,完成绝缘层2的构件,避免电池气体扩散式,携带带电离子,同时复合材料中间为芯网层1,利用金属的导热性,无需借住冷却设备,即可完成自然降温,而在浸润工序中,利用加热使得碘柱5获得升华,脱离主体坯布,同时在有机溶剂中加热浸润,进一步将碘柱5完全清理,最后进行扎制,形成细密多孔的活性碳纤维布,保证其排气性能。

84.以上,仅为本发明进一步的实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明所公开的范围内,根据本发明的技术方案及其构思加以等同替换或改变,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1