一种汽车地毯覆合成型机及其使用方法与流程

1.本发明属于汽车内饰件加工技术领域,特别涉及一种汽车地毯覆合成型机及其使用方法。

背景技术:

2.目前,汽车地毯通常会在原毯片料的基础上热压覆合一层直立棉片料,以增加汽车地毯表面的柔软度和隔音效果;现有技术中,汽车地毯的原毯片料与直立棉片料的覆合工艺一般都是将原毯片料压接在矩形钉框上,并将直立棉片料与之叠加后直接输送至压机内热压成型;但是,此覆合方式未预先对这两种片料进行预加热,热压成型后的汽车地毯成品在使用过程中片料之间易发生局部分离脱落,影响产品的使用效果。

技术实现要素:

3.本发明针对现有技术存在的不足,提供了一种汽车地毯覆合成型机及其使用方法,具体技术方案如下:

4.一种汽车地毯覆合成型机,该覆合成型机用于在汽车地毯的原毯片料表面热压覆合一层直立棉片料,该覆合成型机包括:

5.钉框上料装置,其用于将所述原毯片料压接于钉框之上,并可用于将已覆合成型的汽车地毯顶出钉框之外;

6.加热装置,其为双面板式结构,其用于对压接于所述钉框上的原毯片料加热处理,所述加热装置与所述上料装置直线式对接设置;

7.热风循环加热机,其用于对所述直立棉片料加热处理,所述热风循环加热机设置于所述加热装置一侧;

8.取放料机械手,其用于将所述直立棉片料平放入所述热风循环加热机上,并可用于将已加热的直立棉片料叠加于已加热的原毯片料表面,所述取放料机械手设置于所述热风循环加热机的进料口一侧;

9.压机,其为四柱式结构,其用于对已叠加的原毯片料和直立棉片料进行热压成型,所述压机与所述加热装置直线式间隔对接设置;

10.钉框输送装置,其横向内设于所述钉框上料装置、加热装置以及压机三者之间,所述钉框输送装置用于在汽车地毯覆合成型过程中输送钉框。

11.进一步地,所述钉框上料装置包括倒l形结构的第一支撑框架,所述第一支撑框架的顶面正下方设置有围挡架,所述围挡架的端面中部竖直对称设置有托料机构,所述托料机构两侧分别竖直对称设置有限位机构,四个所述限位机构共同用于对所述托料机构托举的钉框在竖直方向实施限位;所述第一支撑框架的顶面设置有用于将所述原毯片料压接于所述托料机构水平托举的钉框之上的压料机构;所述围挡架内设置有用于将已覆合成型的汽车地毯顶出所述托料机构水平托举的钉框之外的顶料机构。

12.进一步地,所述压料机构包括水平设置于所述第一支撑框架顶面正下方的压料

板,所述压料板的底面贴设有硅海绵板,其顶面中部贴接有第一方板,所述第一方板的顶面四角处分别竖直对称连接有外侧面轴向设置有第一传动齿条的压杆,所述压杆对应穿过固定安装于所述第一支撑框架顶面上的第一直线轴承;所述第一支撑框架顶面端侧设置有用于对所述压杆同步升降传动的第一齿轮驱动组件。

13.进一步地,所述顶料机构包括支撑架,所述支撑架的顶面水平设置有第二方板,所述第二方板的顶面四角处竖直对称设置有第二直线轴承,所述第二直线轴承中插设有顶杆,四个所述顶杆的顶端水平垂直连接有顶板,且所述顶板的外尺寸等于所述钉框的内尺寸,所述顶板通过设置于所述支撑架上的第二齿轮驱动组件实现升降移动。

14.进一步地,所述加热装置包括倒u形结构的第二支撑框架,所述第二支撑框架的内横向相对设置有长方形结构的升降架,两个所述升降架的内侧面之间分别通过第一吊板上下水平间隔吊接有上加热框和下加热框,所述升降架的顶部竖直连接有外侧面轴向设置有第二传动齿条的升降杆,所述升降杆对应穿过固定安装于所述第二支撑框架顶面上的第二直线轴承;两个所述第二直线轴承之间设置有用于对所述升降杆同步升降传动的第三齿轮驱动组件。

15.进一步地,所述钉框输送装置包括上料段输送导轨、加热段上层输送导轨、加热段下层输送导轨以及成型段输送导轨,所述上料段输送导轨横向固定设置于所述围挡架的内侧面顶部,所述加热段上层输送导轨和加热段下层输送导轨分别通过第二吊板横向安装于所述升降架的内侧面上,且所述加热段上层输送导轨置于所述上加热框和下加热框之间;所述成型段输送导轨横向设置于所述压机底部,且所述成型段输送导轨通过四个平衡气缸可升降地吊接,所述平衡气缸竖直安装于对应所述压机的柱体外侧。

16.进一步地,所述加热段下层输送导轨包括横向相对设置的第一滚轮轨道,其中一个所述第一滚轮轨道外侧平行对接有与之相适配的桁架,且所述桁架的顶面高于所述第一滚轮轨道的顶面,所述桁架的顶面沿其长边方向安装有第一滑轨,所述第一滑轨上横向滑动配合连接有第一滑块,所述第一滑块与横向设置于所述桁架外侧面的驱动链条连接,所述第一滑块的内侧面枢轴连接有牵引钩,所述牵引钩与对应设置于所述钉框边角处的牵引槽钩接配合,所述桁架的端部外侧分别对称设置有解锁气缸,所述解锁气缸的活塞杆端部轴向连接有撞击杆,所述撞击杆与一体化设置于所述牵引钩外端的翘起部纵向撞击而迫使所述牵引钩与牵引槽脱钩;

17.所述加热段下层输送导轨、加热段上层输送导轨、上料段输送导轨以及成型段输送导轨四者的整体结构设置相同。

18.进一步地,所述压机的外侧端口处设置有钉框更换装置,所述钉框更换装置包括可移动的底座,所述底座正上方设置有支撑框,所述支撑框的顶面横向等间距平行设置有三个第二滚轮轨道,且处于外侧的所述第二滚轮轨道与对应所述成型段输送导轨直线对接设置;所述支撑框与所述底座之间通过剪刀叉连接,所述剪刀叉通过第一升降机构实现纵向伸缩移动。

19.一种汽车地毯覆合成型机的使用方法,该使用方法包括以下步骤:

20.步骤s1:汽车地毯原料的加热处理

21.首先,钉框上料装置中的托料机构升至设定的托料位置以托住钉框,并通过限位机构固定住钉框,人工将原毯片料放在钉框上,压料机构推动压料板和硅海绵板下移,将原

毯片料扎牢在钉框上,然后,将该钉框通过加热段上层输送导轨输送至加热装置中由上加热框和下加热框组成的加热工位内,待该钉框进入加热工位后,加热工位通过升降架整体上升进行加热,以使得加热段下层输送导轨上升后与上料段输送导轨和成型段输送导轨直线对齐;同时,取放料机械手将直立棉片料抓取至热风循环加热机的输送网车上,并输送至热风循环加热机的加热炉内加热;

22.步骤s2:汽车地毯原毯片料的重复上料

23.首先,通过钉框更换装置将空置的钉框横向滑入成型段输送导轨,当载有原毯片料的钉框在加热的同时,加热段下层输送导轨将空置的钉框从压机处输送至钉框上料装置处,此时,托料机构升至设定的托料位置以托住该钉框,并通过限位机构固定住该钉框;然后,人工将新的原毯片料放在该钉框上,压料机构推动压料板和硅海绵板下移,将原毯片料扎牢在钉框上,并等待加热段上层输送导轨将其送入加热工位内加热;

24.步骤s3:汽车地毯原料的叠加处理

25.原毯片料和直立棉片料在加热过程中,压机保压成型后打开,加热段下层输送导轨将钉框输送出压机,待该钉框完全从压机内部输出后加热工位方可下降,待加热工位内的原毯片料加热完成后,加热段上层输送导轨将加热后的原毯片料输送至压机与加热装置之间的叠加工位,与此同时,取放料机械手将加热完成的直立棉片料抓取至处于叠加工位的原毯片料上进行两种片料的叠加作业;

26.步骤s4:汽车地毯原料的成型处理

27.首先,原毯片料和直立棉片料叠加后,通过加热段上层输送导轨快速输送至压机内部,然后,压机合模将叠加后的两种片料热压成型;此时,加热段上层输送导轨重复操作,将钉框上料装置内的已载入原毯片料的钉框输送至加热工位加热,与此同时,取放料机械手重复操作,将新的直立棉片料抓取至热风循环加热机的输送网车上等待加热;

28.步骤s5:汽车地毯成品的取出处理

29.待加热段上层输送导轨将新的原毯片料输送至加热工位后,加热工位整体上升并开始加热;加热工位上升到位后,加热段下层输送导轨将载有成型好成品的钉框输送至钉框上料装置处,此时,托料机构升至设定的托料位置以托住该钉框,并通过限位机构固定住钉框,顶料机构将成品顶出钉框后由人工取出,待人工取出产品后再放入新的原毯片料开始下一个循环。

30.进一步地,所述叠加工位处的加热段上层输送导轨上方设置有片料对齐装置;所述片料对齐装置包括第二升降机构,所述第二升降机构纵向设置于所述加热段上层输送导轨背离所述取放料机械手一侧,所述第二升降机构上升降连接有悬撑板,且所述悬撑板水平置于移动至所述叠加工位处的钉框正上方,所述悬撑板的顶面沿着所述钉框前进方向横向设置有用于保持所述直立棉片料与原毯片料对齐的矫齐机构。

31.本发明的有益效果是:

32.本发明的汽车地毯覆合成型机由钉框上料装置、加热装置、热封循环加热机、取放料机械手、压机以及钉框输送装置组成,采用流水线式作业,自动化程度较高,可对原毯片料和直立棉片料分别进行预先加热处理,以更好地保证热压成型后的汽车地毯成品在使用过程中片料之间不易发生局部分离脱落,降低对产品使用效果的影响。

附图说明

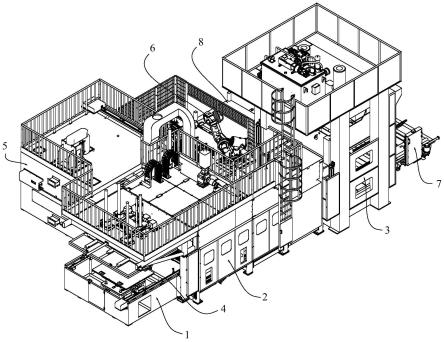

33.图1示出了本发明的整体立体结构示意图(一);

34.图2示出了本发明的整体立体结构示意图(二);

35.图3示出了本发明中钉框上料装置的立体结构示意图

36.图4示出了本发明中压料机构的立体结构示意图;

37.图5示出了本发明中顶料机构的立体结构示意图;

38.图6示出了本发明中顶料机构的结构主视图;

39.图7示出了本发明中托料机构的立体结构示意图;

40.图8示出了本发明中限位机构的立体结构示意图;

41.图9示出了本发明中加热装置的立体结构示意图;

42.图10示出了本发明中第三齿轮驱动组件与升降架装配的结构示意图;

43.图11示出了本发明中钉框输送装置的结构示意图;

44.图12示出了图11中a部位的结构放大图;

45.图13示出了本发明中钉框更换装置的立体结构示意图;

46.图14示出了本发明中第一升降机构的结构示意图;

47.图15示出了本发明中片料对齐装置的结构示意图;

48.图16示出了本发明中矫齐机构的结构示意图;

49.图17示出了本发明中矫齐机构的工作演示图。

具体实施方式

50.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

51.如图1和2所示,一种汽车地毯覆合成型机,该覆合成型机用于在汽车地毯的原毯片料表面热压覆合一层直立棉片料,该覆合成型机包括:

52.钉框上料装置1,其用于将所述原毯片料压接于钉框9之上,并可用于将已覆合成型的汽车地毯顶出钉框9之外;

53.加热装置2,其为双面板式结构,其用于对压接于所述钉框9上的原毯片料加热处理,所述加热装置2与所述上料装置直线式对接设置;

54.热风循环加热机5,其用于对所述直立棉片料加热处理,所述热风循环加热机5设置于所述加热装置2一侧;

55.取放料机械手6,其用于将所述直立棉片料平放入所述热风循环加热机5上,并可用于将已加热的直立棉片料叠加于已加热的原毯片料表面,所述取放料机械手6设置于所述热风循环加热机5的进料口一侧;

56.压机3,其为四柱式结构,其用于对已叠加的原毯片料和直立棉片料进行热压成型,所述压机3与所述加热装置2直线式间隔对接设置;

57.钉框输送装置4,其横向内设于所述钉框9上料装置、加热装置2以及压机3三者之间,所述钉框9输送装置用于在汽车地毯覆合成型过程中输送钉框9。

58.通过采用上述技术方案,该汽车地毯覆合成型机由钉框上料装置1、加热装置2、热

风循环加热机5、取放料机械手6、压机3以及钉框输送装置4组成,采用流水线式作业,自动化程度较高,可对原毯片料和直立棉片料分别进行预先加热处理,以更好地保证热压成型后的汽车地毯成品在使用过程中片料之间不易发生局部分离脱落,降低对产品使用效果的影响。

59.另外,热风循环加热机5的进料口处设置有可以堆放直立棉片料的运载小车8,以方便取放料机械手6抓取直立棉片料。

60.如图3所示,所述钉框上料装置1包括倒l形结构的第一支撑框架11,所述第一支撑框架11的顶面正下方设置有围挡架111,所述围挡架111的端面中部竖直对称设置有托料机构14,所述托料机构14两侧分别竖直对称设置有限位机构15,四个所述限位机构15共同用于对所述托料机构14托举的钉框9在竖直方向实施限位;所述第一支撑框架11的顶面设置有用于将所述原毯片料压接于所述托料机构14水平托举的钉框9之上的压料机构12;所述围挡架111内设置有用于将已覆合成型的汽车地毯顶出所述托料机构14水平托举的钉框9之外的顶料机构13。

61.通过采用上述技术方案,托料机构14与限位机构15相配合可以对钉框9进行水平限位固定,以便于压料机构12与顶料机构13的动作过程,替代人工操作,提高生产效率。

62.如图4所示,所述压料机构12包括水平设置于所述第一支撑框架11顶面正下方的压料板121,所述压料板121的底面贴设有硅海绵板122,其顶面中部贴接有第一方板123,所述第一方板123的顶面四角处分别竖直对称连接有外侧面轴向设置有第一传动齿条1241的压杆124,所述压杆124对应穿过固定安装于所述第一支撑框架11顶面上的第一直线轴承125;所述第一支撑框架11顶面端侧设置有用于对所述压杆124同步升降传动的第一齿轮驱动组件126。

63.通过采用上述技术方案,该钉框压料机构12中通过在压料板121的底面贴设比较软的硅海绵板122,这样在压接过程中可有效保护原毯片料不受损伤,同时,钉框9上的刺钉会扎入硅海绵板122内,这样可保证原毯片料完全被扎在钉框9上,而硅海绵板122上只会留下一个个钉孔而已,不影响重复使用;另外,第一方板123顶面设置的四个压杆124可以较好地保证压料板121对原毯片料施加压力的均匀性,设置的第一齿轮驱动组件126可以对四个压杆124同步升降传动,从而使得压料板121能够稳定地升降,此方式相较于现有的油缸驱动操控性较好,不易压坏钉框上的刺钉,有效延长钉框的使用寿命,间接降低生产成本。

64.如图4所示,所述第一齿轮驱动组件126包括竖直向下设置的第一电机1261,所述第一电机1261的动力输出端连接有第一双向减速机1262,所述第一双向减速机1262的动力输出端分别对称连接有直角转向器1263,所述直角转向器1263的动力输出端轴向连接有第一传动杆1264,所述第一传动杆1264位于同一端相邻所述第一直线轴承125的外侧,所述第一传动杆1264上轴向间隔连接有第一传动齿轮1265,所述第一传动齿轮1265与对应开设于所述第一直线轴承125外侧面的第一豁口1251内所述压杆124的第一传动齿条1241啮合连接。

65.通过采用上述技术方案,第一电机1261输出的动力经过第一双向减速机1262分别同步传递给直角转向器1263,直角转向器1263再将动力转向传输至第一传动杆1264上,第一传动杆1264则带动其轴向连接的两个第一传动齿轮1265同步转动,第一传动齿轮1265与压杆124的第一传动齿条1241啮合连接,从而使得压杆124也随之同步升降。

66.如图5和6所示,所述顶料机构13包括支撑架131,所述支撑架131的顶面水平设置有第二方板1311,所述第二方板1311的顶面四角处竖直对称设置有第二直线轴承132,所述第二直线轴承132中插设有顶杆1321,四个所述顶杆1321的顶端水平垂直连接有顶板133,且所述顶板133的外尺寸等于所述钉框9的内尺寸,所述顶板133通过设置于所述支撑架131上的第二齿轮驱动组件134实现升降移动。

67.通过采用上述技术方案,设置的顶料机构13中可升降移动的顶板133平稳地顶出钉框9内的汽车地毯成品,此方式无需取下钉框,钉框9可以重新压接上原毯,循环操作加工,提高了工作效率,而且顶板133的外尺寸等于钉框的内尺寸,这样顶板133与汽车地毯成品的接触面积最大,可有效保护成品在被顶出过程中不易受损伤。

68.如图5和6所示,所述第二齿轮驱动组件134包括竖直相对设置于所述顶板133底面的螺杆1341,所述螺杆1341对应间隙穿过固定嵌设于所述第二方板1311中的套筒轴承13421,所述套筒轴承13421的顶端转动连接有第二传动齿轮1342,所述第二传动齿轮1342轴向螺接于所述螺杆1341外部;所述支撑架131一侧面安装有竖直向上的第二电机1343,且所述第二电机1343在空间上处于两个所述螺杆1341的中间位置,所述第二电机1343的动力端轴向连接有第一主动齿轮1344,所述第一主动齿轮1344与两个所述第二传动齿轮1342之间通过第一链条1345传动连接。

69.通过采用上述技术方案,第二电机1343输出的动力带动第一主动齿轮1344转动,第一主动齿轮1344通过第一链条1345带动两个第二传动齿轮1342围绕套筒轴承13421周向转动,第二传动齿轮1342则对应带动其轴向螺接的螺杆1341直线升降移动,从而同步带动顶板133进行升降移动,此方式相较于油缸驱动操控性较好,不易顶坏钉框上的汽车地毯成品,降低次品率。

70.如图5所示,所述第一链条1345的边侧中部对称啮合连接有第一导向齿轮135,所述第一导向齿轮135通过固定架1351悬设于所述第二方板1311的顶面上,且所述第一链条1345的边侧通过对应所述第一导向齿轮135向内抵压成钝角。

71.通过采用上述技术方案,设置的第一导向齿轮135可以更好地提高第一链条1345的传动效果;第一链条1345的边侧通过第一导向齿轮135抵压成钝角,可以提高第一链条1345的张紧度,有效防止第一链条1345与第二传动齿轮1342或第一主动齿轮1344之间在传动过程中不易脱离。

72.如图7所示,所述托料机构14包括横向设置的第一安装架141,所述第一安装架141与对应所述围挡架111的端面固定连接,所述第一安装架141一端部竖直向上设置有升降气缸142,其另一端部竖直间隙插设有导杆144,所述导杆144的顶端与所述升降气缸142的活塞杆顶端之间水平架接有托板143。

73.通过采用上述技术方案,升降气缸142的活塞杆带动托板143升降移动,以在合适位置托住钉框9,设置的导杆144可以对托板143起到导向限位作用。

74.如图8所示,所述限位机构15包括纵向设置的第二安装架151,所述第二安装架151与对应所述围挡架的侧面固定连接,所述第二安装架151外侧面竖直安装有夹紧气缸152,所述夹紧气缸152的活动端铰接有夹紧臂1521,所述夹紧臂1521的顶部垂直连接有l形结构的限位钩43。

75.通过采用上述技术方案,在需要对钉框9限位时,夹紧气缸152的活动端带动夹紧

臂1521自外侧朝向第二安装架151一侧翻转,直至使得限位钩43保持竖直状态,从而对钉框9边缘进行卡接限位,这样顶料机构13在对钉框9上的汽车地毯成品进行顶出的过程变得更加平稳。

76.如图9所示,所述加热装置2包括倒u形结构的第二支撑框架21,所述第二支撑框架21的内横向相对设置有长方形结构的升降架24,两个所述升降架24的内侧面之间分别通过第一吊板241上下水平间隔吊接有上加热框22和下加热框23,所述升降架24的顶部竖直连接有外侧面轴向设置有第二传动齿条251的升降杆25,所述升降杆25对应穿过固定安装于所述第二支撑框架21顶面上的第二直线轴承132;两个所述第二直线轴承132之间设置有用于对所述升降杆25同步升降传动的第三齿轮驱动组件27。

77.通过采用上述技术方案,该上加热框22和下加热框23均采用爱尔兰ceramicx石英加热器;上加热框22和下加热框23随着升降架24同步升降运动,便于后期原毯片料在加热的同时,已成型好的汽车地毯成品能够从下加热框23的下方传输过去,不妨碍正常的成品取料作业。

78.如图10所示,所述第三齿轮传动组件包括竖直向下设置的第三电机271,所述第三电机271的动力输出端连接有第二双向减速机272,所述第二双向减速机272的动力输出端分别轴向对称连接有第二传动杆273,所述第二传动杆273的端部轴向连接有第三传动齿轮274,所述第三传动齿轮274与对应开设于所述第二直线轴承132外侧面的第二豁口261内所述升降杆25的第二传动齿条251啮合连接。

79.通过采用上述技术方案,第三电机271输出的动力经过第二双向减速机272分别同步传递给第二传动杆273,第二传动杆273则带动其轴向连接的第三传动齿轮274转动,第三传动齿轮274与升降杆25的第二传动齿条251啮合连接,从而使得升降杆25进行升降运移动,进而使得升降架24也随之同步升降移动。

80.如图11所示,所述钉框输送装置4包括上料段输送导轨41、加热段上层输送导轨42、加热段下层输送导轨43以及成型段输送导轨44,所述上料段输送导轨41横向固定设置于所述围挡架111的内侧面顶部,所述加热段上层输送导轨42和加热段下层输送导轨43分别通过第二吊板242横向安装于所述升降架24的内侧面上,且所述加热段上层输送导轨42置于所述上加热框22和下加热框23之间;所述成型段输送导轨44横向设置于所述压机3底部,且所述成型段输送导轨44通过四个平衡气缸45可升降地吊接,所述平衡气缸45竖直安装于对应所述压机3的柱体外侧。

81.通过采用上述技术方案,加热段上层输送导轨42和加热段下层输送导轨43可随着升降架24同步升降移动,这样既不妨碍原毯片料的输送至上加热框22和下加热框23内进行加热,又可以使得原毯片料在整体上升加热的同时,加热段下层输送导轨43与前后的上料段输送导轨41和成型段输送导轨44直线对齐,将已成型好的汽车地毯成品从压机3处传输到钉框上料装置1处,不妨碍正常的成品取料作业,有效提高了设备的整体工作效率;成型段输送导轨44通过平衡气缸45进行升降,实现浮动复位,既可以完成传输任务,又可将钉框9输送到压机3的作业面后整体下降至完全位置,不妨碍压机3的热压成型工作。

82.如图12所示,所述加热段下层输送导轨43包括横向相对设置的第一滚轮轨道431,其中一个所述第一滚轮轨道431外侧平行对接有与之相适配的桁架432,且所述桁架432的顶面高于所述第一滚轮轨道431的顶面,所述桁架432的顶面沿其长边方向安装有第一滑轨

4321,所述第一滑轨4321上横向滑动配合连接有第一滑块4322,所述第一滑块4322与横向设置于所述桁架432外侧面的驱动链条4323连接,所述第一滑块4322的内侧面枢轴连接有牵引钩4324,所述牵引钩4324与对应设置于所述钉框9边角处的牵引槽91钩接配合,所述桁架432的端部外侧分别对称设置有解锁气缸4325,所述解锁气缸4325的活塞杆端部轴向连接有撞击杆43251,所述撞击杆43251与一体化设置于所述牵引钩4324外端的翘起部43241纵向撞击而迫使所述牵引钩4324与牵引槽91脱钩;

83.所述加热段下层输送导轨43、加热段上层输送导轨42、上料段输送导轨41以及成型段输送导轨44四者的整体结构设置相同。

84.通过采用上述技术方案,设置的第一滚轮轨道431便于减轻钉框9在移动过程中的摩擦力;驱动链条4323通过外部的电机带动第一滑块4322沿着第一滑轨4321横向移动,而第一滑块4322的内侧面设置的牵引钩4324与钉框9边角处的牵引槽91钩接,这样便可带动钉框9沿着第一滚轮轨道431横向移动,既可以完成输送任务,又可保证钉框9在输送过程中不易从第一滚轮轨道431上掉落;同时,桁架432的端部外侧分别对称设置的解锁气缸4325,可以在钉框9的牵引槽91到达第一滚轮轨道431对应的端部后,解锁气缸4325带动撞击杆43251纵向撞击牵引钩4324的翘起部43241而迫使所述牵引钩4324与牵引槽91脱钩,从而钉框9与牵引钩4324之间的解锁动作,使得钉框9交替变换到不同的输送导轨上,顺利地完成接力输送任务。

85.如图13所示,所述压机3的外侧端口处设置有钉框更换装置7,所述钉框更换装置7包括可移动的底座71,所述底座71正上方设置有支撑框72,所述支撑框72的顶面横向等间距平行设置有三个第二滚轮轨道76,且处于外侧的所述第二滚轮轨道76与对应所述成型段输送导轨直线对接设置;所述支撑框72与所述底座71之间通过剪刀叉73连接,所述剪刀叉73通过第一升降机构74实现纵向伸缩移动。

86.通过采用上述技术方案,设置的钉框更换装置7可以从压机3一侧将空置的钉框9转运到成型段输送导轨44上,以根据需要为整个生产线提供所需钉框9;其中,支撑框72是用来平放钉框9,支撑框72可以通过剪刀叉73实现升降移动,以达到合适的换钉框9位置,支撑框72的顶面设置的三个第二滚轮轨道76是为了方便钉框的横向滑移至成型段输送导轨44上,减少人工更换钉框9时的劳动强度。

87.如图14所示,所述第一升降机构74包括竖直相对设置的第一丝杆741,所述第一丝杆741转动连接于与之相适配的门架75上,所述门架75与对应所述底座71的端面垂直连接;所述第一丝杆741上传动螺接有第一滑台742,所述第一滑台742与对应所述支撑框72的端面连接;其中一个所述第一丝杆741的底端轴向连接有一个第四传动齿轮743,另一个所述第一丝杆741的底端轴向间隔连接有两个第五传动齿轮744,处于上方的所述第五传动齿轮744与所述第四传动齿轮743之间通过第二链条745传动连接;与所述第五传动齿轮744同侧的所述底座71端面竖直设置有第四电机747,所述第四电机747的动力输出端轴向连接有第二主动齿轮7471,所述第二主动齿轮7471与处于下方的所述第五传动齿轮744通过第三链条748传动连接。

88.通过采用上述技术方案,第四电机747通过第二主动齿轮7471、第二链条745、第三链条748、第四传动齿轮743以及两个第五传动齿轮744,可以同步带动两个第一丝杆741同步转动,从而使得第一丝杆741上的第一滑台742同步升降移动,以带动支撑框72平稳地升

降移动,与此同时,剪刀叉73同步纵向伸缩移动,以对支撑框72起到支撑作用。

89.如图14所示,所述第二链条745的内端部分别对称啮合连接有第二导向齿轮746,且所述第二链条745的内边侧通过对应所述第二导向齿轮746向外抵压成钝角。

90.通过采用上述技术方案,设置的四个第二导向齿轮746可以更好地提高第二链条745的传动效果;第二链条745的内边侧通过对应第二导向齿轮746向外抵压成钝角,可以提高第二链条745的张紧度,有效防止第二链条745与第四传动齿轮743或第五传动齿轮744之间在传动过程中不易脱离。

91.如图13所示,所述门架75的侧面纵向设置有第二滑轨751,所述第二滑轨751上纵向滑动配合连接有第二滑块752,所述第二滑块752与对应所述支撑框72的端面连接。

92.通过采用上述技术方案,设置的第二滑轨751和第二滑块752可以更好地保证支撑框72在升降移动过程中的平稳性。

93.一种汽车地毯覆合成型机的使用方法,该使用方法包括以下步骤:

94.步骤s1:汽车地毯原料的加热处理

95.首先,钉框上料装置1中的托料机构14升至设定的托料位置以托住钉框9,并通过限位机构15固定住钉框9,人工将原毯片料放在钉框9上,压料机构12推动压料板121和硅海绵板122下移,将原毯片料扎牢在钉框9上,然后,将该钉框9通过加热段上层输送导轨42输送至加热装置2中由上加热框22和下加热框23组成的加热工位内,待该钉框9进入加热工位后,加热工位通过升降架24整体上升进行加热,以使得加热段下层输送导轨43上升后与上料段输送导轨41和成型段输送导轨44直线对齐;同时,取放料机械手6将直立棉片料抓取至热风循环加热机5的输送网车上,并输送至热风循环加热机5的加热炉内加热;

96.步骤s2:汽车地毯原毯片料的重复上料

97.首先,通过钉框更换装置7将空置的钉框9横向滑入成型段输送导轨44,当载有原毯片料的钉框9在加热的同时,加热段下层输送导轨43将空置的钉框9从压机3处输送至钉框上料装置1处,此时,托料机构14升至设定的托料位置以托住该钉框9,并通过限位机构15固定住该钉框9;然后,人工将新的原毯片料放在该钉框9上,压料机构12推动压料板121和硅海绵板122下移,将原毯片料扎牢在钉框9上,并等待加热段上层输送导轨42将其送入加热工位内加热;

98.步骤s3:汽车地毯原料的叠加处理

99.原毯片料和直立棉片料在加热过程中,压机3保压成型后打开,加热段下层输送导轨43将钉框9输送出压机3,待该钉框9完全从压机3内部输出后加热工位方可下降,待加热工位内的原毯片料加热完成后,加热段上层输送导轨42将加热后的原毯片料输送至压机3与加热装置2之间的叠加工位,与此同时,取放料机械手6将加热完成的直立棉片料抓取至处于叠加工位的原毯片料上进行两种片料的叠加作业;

100.步骤s4:汽车地毯原料的成型处理

101.首先,原毯片料和直立棉片料叠加后,通过加热段上层输送导轨42快速输送至压机3内部,然后,压机3合模将叠加后的两种片料热压成型;此时,加热段上层输送导轨42重复操作,将钉框上料装置1内的已载入原毯片料的钉框9输送至加热工位加热,与此同时,取放料机械手6重复操作,将新的直立棉片料抓取至热风循环加热机5的输送网车上等待加热;

102.步骤s5:汽车地毯成品的取出处理

103.待加热段上层输送导轨42将新的原毯片料输送至加热工位后,加热工位整体上升并开始加热;加热工位上升到位后,加热段下层输送导轨43将载有成型好成品的钉框9输送至钉框上料装置1处,此时,托料机构14升至设定的托料位置以托住该钉框9,并通过限位机构15固定住钉框9,顶料机构13将成品顶出钉框9后由人工取出,待人工取出产品后再放入新的原毯片料开始下一个循环。

104.通过采用上述技术方案,该使用方法可以使得汽车地毯覆合成型机的整个作业过程不仅变得有序、顺畅,而且也整体提高了其工作效率。

105.如图15所示,所述叠加工位处的加热段上层输送导轨42上方设置有片料对齐装置10;所述片料对齐装置10包括第二升降机构101,所述第二升降机构101纵向设置于所述加热段上层输送导轨42背离所述取放料机械手6一侧,所述第二升降机构101上升降连接有悬撑板102,且所述悬撑板102水平置于移动至所述叠加工位处的钉框9正上方,所述悬撑板102的顶面沿着所述钉框9前进方向横向设置有用于保持所述直立棉片料与原毯片料对齐的矫齐机构103。

106.通过采用上述技术方案,原毯片料处于叠加工位的加热段上层输送导轨42上时,取放料机械手6将直立棉片料取放叠加在原毯片料上后,直立棉片料与原毯片料的位置易产生错位偏差,特别是沿着钉框9前进方向偏差较大,需要及时调整,以免影响后续热压成型效果;而在垂直于钉框9前进方向,由于有支撑加热段上层输送导轨42的支架限位,偏差较小,无需调整;设置片料对齐装置10中悬撑板102的顶面沿着钉框9前进方向横向设置有用于保持直立棉片料与原毯片料对齐的矫齐机构103,可以有效解决这一技术问题。

107.如图15所示,所述第二升降机构101包括纵向设置的c型架1011,所述c型架1011内竖直转动设置有第二丝杆1012,所述第二丝杆1012的顶端轴向连接有第一伺服电机1013,所述第二丝杆1012上轴向传动螺接有第二滑台10121,所述悬撑板102一端面与所述第二滑台10121外侧面垂直固定连接。

108.通过采用上述技术方案,设置的第二升降机构101采用丝杆传动结构,可以实现平稳地升降。

109.如图15所示,所述c型架1011的内端面之间沿着所述第二丝杆1012竖直对称设置有导向杆1021,所述悬撑板102与所述导向杆1021纵向滑动穿接。

110.通过采用上述技术方案,设置的导向杆1021可以有效保证悬撑板102在升降过程中的平稳性,不易晃动。

111.如图16和17所示,所述矫齐机构103包括第二伺服电机1031,所述第二伺服电机1031的动力端轴向连接有齿轮1032,所述齿轮1032上下部分别平行啮合连接有l形结构的齿条1033,且处于下方的所述齿条1033的水平部与设置于所述悬撑板102顶面的滑槽1039横向滑动配合连接;所述齿条1033的竖直部垂直连接有横杆1034,所述横杆1034上轴向滑动套设有导向套1036,所述导向套1036通过支撑杆1037竖直连接于对应所述悬撑板102的顶面端部;所述横杆1034的外端垂直向下连接有纵杆1035,所述纵杆1035的底端垂直连接有长方形结构的矫正板1038,且所述矫正板1038横向对应设置于所述钉框前进方向的端侧。

112.通过采用上述技术方案,该矫齐机构103设计合理,操作简便,同步传动效果较好,

其通过第二伺服电机1031带动齿轮1032转动,齿轮1032则可以带动两个齿条1033相向或相反移动,从而通过横杆1034沿着各自的导向套1036同步带动两个矫正板1038相向或相反移动,这样矫正板1038便可以矫正调节直立棉片料与原毯片料之间沿着钉框前进方向偏差,更好地保证二者的对齐度;其中,处于下方的齿条1033的水平部与设置于悬撑板102顶面的滑槽1039横向滑动配合连接,这样可以更好地保证齿条1033与齿轮1032之间传动稳定性。

113.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1