一种铝塑复合膜及其制备方法与流程

1.本发明涉及锂电池包装技术领域,更具体地涉及一种铝塑复合膜及其制备方法。

背景技术:

2.锂离子电池广泛应用于数码、交通工具、军事以及储能方面的新能源系统,目前锂电池软包装膜主要应用的是铝塑复合膜,铝铝塑复合膜(以下简称铝塑膜)由外层的尼龙保护层、中间的铝层以及内层的cpp(聚丙烯)层组成。锂离子电池的电解液是由渗透性极强的有机溶剂,以及极易水解的六氟磷酸锂、六氟硼酸锂等组成,当电解液与铝塑膜内层接触时,电解液易将内层膜溶胀、腐蚀,铝塑膜的耐电解液性能,特别是耐电解液长期性,是决定锂电池性能好坏的一项重要指标。聚丙烯膜一般包括热封层、芯层和粘接层,粘接层与铝箔粘结,因此,对粘接层的耐电解液性能要求比较苛刻,也是当前需要解决的难题。

技术实现要素:

3.为了克服现有技术的缺陷,本发明的目的是提供一种铝塑复合膜及其制备方法,该铝塑复合膜能够实现更优的粘结力和耐电解液性能。

4.为了实现上述目的,本发明公开了一种铝塑复合膜,包括铝箔层,设于所述铝箔层一侧的保护层,设于所述铝箔层另一侧的密封层,

5.所述密封层包括中间层、设于所述中间层一侧的热封层,设于所述中间层另一侧的粘接层,所述粘接层与所述铝箔层粘结,

6.所述粘接层的制备原料,按质量百分数计,包含5-15%的改性钛酸钾晶须,钛酸钾晶须经甲基乙酰基硅烷偶联剂和/或环氧基官能团硅烷偶联剂处理制得所述改性钛酸钾晶须。

7.与现有技术相比,本发明的铝塑复合膜在与铝箔层粘结的粘接层中引入5-15%的改性钛酸钾晶须,且改性钛酸钾晶须通过甲基乙酰基硅烷偶联剂和/或环氧基官能团硅烷偶联剂对钛酸钾晶须进行硅烷化处理得到,特定含量的改性钛酸钾晶须的引入能提高耐电解液性能,同时钛酸钾晶须硅烷化处理后,与粘结层的相容性得到改善,与铝箔层粘结效果不会发生弱化,能实现更优的耐电解液性能。

8.需要理解的是,改性钛酸钾晶须占粘接层质量的5-15%,改性六钛酸钾晶须的含量较高,会导致马来酸酐接枝改性聚丙烯的含量较低,进而与铝箔之间的复合强度也有所降低,电解液易渗透,耐电解液性能不佳;若改性六钛酸钾晶须的含量较低则起不到耐电解液性能的功效,当然,在该范围内上下波动亦应该属于本发明的范围。

9.较佳地,所述钛酸钾晶须选自四钛酸钾晶须或六钛酸钾晶须中的至少一种,一实施例中,钛酸钾晶为四钛酸钾晶须或六钛酸钾晶须;另一实施例中,钛酸钾晶为四钛酸钾晶须和六钛酸钾晶须的混合物。

10.较佳地,所述粘接层的制备原料,按质量百分数计,包含5-15%的改性钛酸钾晶须、80-94%聚丙烯、1%-5%成核剂。优选地,改性钛酸钾晶须的含量可为但不限于5%、

6%、7%、8%、9%、10%、11%、12%、13%、14%、15%;聚丙烯的含量可为但不限于80%、81%、82%、83%、84%、85%、86%、87%、88%、89%、90%、91%、92%、93%、94%;成核剂的含量可为但不限于1%、2%、3%、4%、5%。

11.较佳地,所述聚丙烯选自马来酸酐接枝改性聚丙烯,因马来酸酐基团的引入,能进一步提高耐电解液性能。

12.较佳地,所述中间层的制备材料包括均聚聚丙烯和丙烯-乙烯共聚物弹性体。通过加入丙烯-乙烯共聚物弹性体能改善均聚聚丙烯韧性不足的缺陷,提高密封层的抗冲击性能。进一步地,均聚聚丙烯和弹性体的质量比为90:10,但不限于该比例。

13.较佳地,所述热封层的制备材料包括无规共聚聚丙烯和抗粘连母料。进一步地,无规共聚聚丙烯和抗粘连母料的质量比为98:2,但不限于该比例。

14.较佳地,保护层选自尼龙膜和/或pet膜,当保护层既含有尼龙膜,又含有pet膜时,其抗压强度更优。

15.相应地,本发明还提供一种铝塑复合膜的制备方法,包括步骤:

16.(1)采用甲基乙酰基硅烷偶联剂和/或环氧基官能团硅烷偶联剂对钛酸钾晶进行硅烷化处理得到改性钛酸钾晶须;

17.(2)将包含改性钛酸钾晶须的粘接层制备材料,中间层制备材料和热封层制备材料挤出制得密封层;

18.(3)在铝箔的哑面复合保护层;

19.(4)在铝箔的亮面复合密封层,制得铝塑包装膜。

20.较佳地,进行步骤(3)之前采用钝化液对铝箔进行双面钝化,钝化液包括硝酸铬、水性环氧树脂、磷酸。进一步地,硝酸铬、水性环氧树脂和水按照2:5:93质量比混合后,再用磷酸调节ph至3,经上述钝化液处理后的铝箔,大幅提高耐腐蚀能力。

21.较佳地,所述改性钛酸钾晶须的制备包括:

22.(1.1)采用甲基乙酰基硅烷偶联剂和/或环氧基官能团硅烷偶联剂与水、乙醇按照一定比例混合,然后调节ph到4.0,静置一段时间得到硅烷化混合液;

23.(1.2)将钛酸钾晶须溶解于水后加入所述硅烷化混合液,搅拌并加热至60-80℃,然后抽滤、洗涤、烘烤,得到改性六钛酸钾晶须。

具体实施方式

24.为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式详予说明。

25.实施例1

26.一种铝塑复合膜的制备方法,包括步骤:

27.(1)采用甲基乙酰基硅烷偶联剂kh-570与水、乙醇按照5:20:75质量比稀释后加入醋酸调节ph到4.0左右,静置24h后得到硅烷化混合液;

28.将六钛酸钾晶须按质量浓度50%溶于蒸馏水中,然后加入硅烷化混合液,加热至70℃左右高速搅拌2h,抽滤,并用乙醇洗涤后,用80℃烘烤4h,得到改性六钛酸钾晶须;

29.(2)粘接层的制备原料为改性六钛酸钾晶须、马来酸酐接枝改性聚丙烯(三井化学qf551)、成核剂(日本艾迪科na-21),其中,马来酸酐接枝改性聚丙烯、改性六钛酸钾晶须、

成核剂按质量比为94:5:1混合均匀;

30.热封层的制备原料为无规共聚聚丙烯(沙特基础ppqf673k)、抗粘连母料(sab-7203s),其中,无规共聚聚丙烯与抗粘连母料按照98:2质量比混合均匀;

31.中间层的制备原料为均聚聚丙烯(中海壳牌的hp510m)、丙烯和乙烯共聚物弹性体(埃克森美孚3000),其中,均聚聚丙烯和丙烯和乙烯共聚物弹性体按90:10质量比混合均匀;

32.将粘接层的制备原料、中间层的制备原料和热封层的制备原料分别混合后吸入到对应的料斗中,三层厚度分别为7、26、7μm,通过三螺杆定量输送、挤出机挤出及过滤、从t形模头流延经冷却辊冷却、切边、收卷、再分切,制得聚丙烯膜,即密封层,厚度40μm;

33.(3)将铝箔(河南明泰,厚度为40μm)的哑面和亮面均采用钝化液进行钝化处理,具体的,采用含硝酸铬、水性环氧树脂、磷酸的钝化液对铝箔进行双面钝化,然后在150℃烘干待用,其中,硝酸铬、水性环氧树脂和水按照2:5:93质量比混合后,再用磷酸调节ph至3,得到钝化液;

34.(4)将钝化处理后的铝箔哑面与保护层(长塑25μm尼龙膜)干式复合后,然后在60℃固化3天,制得半成品;

35.(5)将半成品中铝箔的亮面与密封层热法复合,即得铝塑复合膜。

36.实施例2

37.一种铝塑复合膜的制备方法,包括步骤:

38.(1)采用甲基乙酰基硅烷偶联剂kh-570与水、乙醇按照5:20:75质量比稀释后加入醋酸调节ph到4.0左右,静置24h后得到硅烷化混合液;

39.将四钛酸钾晶须按质量浓度50%溶于蒸馏水中,然后加入硅烷化混合液,加热至70℃左右高速搅拌2h,抽滤,并用乙醇洗涤后,用80℃烘烤4h,得到改性四钛酸钾晶须;

40.(2)粘接层的制备原料为改性四钛酸钾晶须、马来酸酐接枝改性聚丙烯(三井化学qf551)、成核剂(日本艾迪科na-21),其中,马来酸酐接枝改性聚丙烯、改性四钛酸钾晶须、成核剂按质量比为88:10:2混合均匀;

41.其余与实施例1相同,在此不再阐述。

42.实施例3

43.一种铝塑复合膜的制备方法,包括步骤:

44.(1)采用甲基乙酰基硅烷偶联剂kh-570与水、乙醇按照5:20:75质量比稀释后加入醋酸调节ph到4.0左右,静置24h后得到硅烷化混合液;

45.将六钛酸钾晶须按质量浓度50%溶于蒸馏水中,然后加入硅烷化混合液,加热至70℃左右高速搅拌2h,抽滤,并用乙醇洗涤后,用80℃烘烤4h,得到改性六钛酸钾晶须;

46.(2)粘接层的制备原料为改性六钛酸钾晶须、马来酸酐接枝改性聚丙烯(三井化学qf551)、成核剂(日本艾迪科na-21),其中,马来酸酐接枝改性聚丙烯、改性六钛酸钾晶须、成核剂按质量比为83:15:2混合均匀;

47.其余与实施例1相同,在此不再阐述。

48.实施例4

49.该实施例4与实施例1基本相同,不同在于:实施例4中的偶联剂采用环氧基官能团硅烷偶联剂kh-560,而实施例1中的偶联剂采用甲基乙酰基硅烷偶联剂kh-570。

50.其余与实施例1相同,在此不再阐述。

51.对比例1

52.一种铝塑复合膜的制备方法,包括步骤:

53.(1)粘接层的制备原料为六钛酸钾晶须、马来酸酐接枝改性聚丙烯(三井化学qf551)、成核剂(日本艾迪科na-21),其中,马来酸酐接枝改性聚丙烯、六钛酸钾晶须、成核剂按质量比为94:5:1混合均匀;

54.热封层的制备原料为无规共聚聚丙烯(沙特基础ppqf673k)、抗粘连母料(sab-7203s),无规共聚聚丙烯与抗粘连母料按照98:2质量比混合均匀;

55.中间层的制备原料为均聚聚丙烯(中海壳牌的hp510m)、丙烯和乙烯共聚物弹性体(埃克森美孚3000),其中,均聚聚丙烯和丙烯和乙烯共聚物弹性体按90:10质量比混合均匀;

56.将粘接层的制备原料、中间层的制备原料和热封层的制备原料分别混合后吸入到对应的料斗中,三层厚度分别为7、26、7μm,通过三螺杆定量输送、挤出机挤出及过滤、从t形模头流延经冷却辊冷却、切边、收卷、再分切,制得聚丙烯膜,即密封层,厚度40μm;

57.(3)将铝箔(河南明泰,厚度为40μm)的哑面和亮面均进行钝化处理,具体的,采用含硝酸铬、水性环氧树脂、磷酸的钝化液对铝箔进行双面钝化,然后在150℃烘干待用,其中,硝酸铬、水性环氧树脂和水按照2:5:93质量比混合后,再用磷酸调节ph至3,得到钝化液;

58.(4)将钝化处理后的铝箔哑面与保护层(长塑25μm尼龙膜)干式复合后,然后在60℃固化3天,制得半成品;

59.(5)将半成品中铝箔的亮面与密封层热法复合,即得铝塑复合膜。

60.对比例2

61.该对比例2与实施例1基本相同,不同在于:对比例2中马来酸酐接枝改性聚丙烯、改性六钛酸钾晶须、成核剂按质量比为79:20:1混合均匀;而实施例1中马来酸酐接枝改性聚丙烯、改性六钛酸钾晶须、成核剂按质量比为94:5:1混合均匀。

62.其余与实施例1相同,在此不再阐述。

63.对比例3

64.该对比例3与实施例1基本相同,不同在于:对比例3中的偶联剂采用氨基硅烷偶联剂kh550,而实施例1中的偶联剂采用甲基乙酰基硅烷偶联剂kh-570。

65.其余与实施例1相同,在此不再阐述。

66.对实施例1-4和对比例1-3的铝塑复合膜进行性能检测:

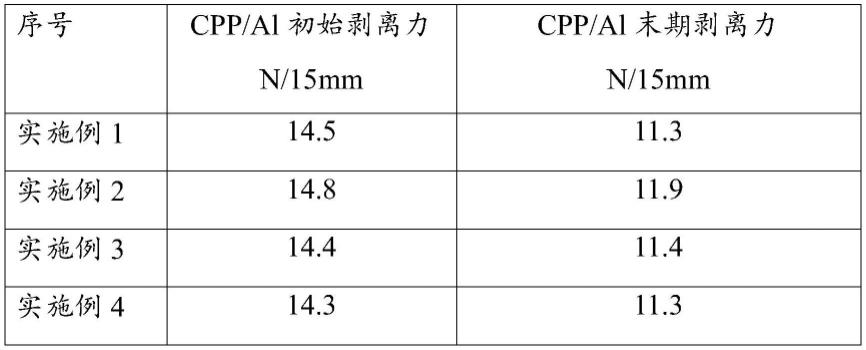

67.将样条裁切为15mm宽,150mm长,测得cpp/al初始剥离力,然后放入1mol/l六氟磷酸锂电解液中,并加入1%水,然后放在85度烘箱烘烤24h后测试cpp与铝箔的末期剥离力(即测得耐电解液性能),结果如表1所示。

68.表1性能测试结果

[0069][0070][0071]

由表1的数据可知,实施例1-4制得的产品较对比例1-3制得的产品具有更加优异的耐电解液性能。原因是本发明的铝塑复合膜在与铝箔层粘结的粘接层中引入5-15%的改性钛酸钾晶须,且改性钛酸钾晶须通过甲基乙酰基硅烷偶联剂和/或环氧基官能团硅烷偶联剂对钛酸钾晶须进行硅烷化处理得到,特定含量的改性钛酸钾晶须的引入能提高粘接层自身的相容性,与铝箔层粘结效果更强,电解液难渗透,以实现更优的耐电解液性能。

[0072]

对比例1中钛酸钾晶须未进行硅烷化处理,而未处理的钛酸钾晶须与聚丙烯的相容性差,导致与铝箔之间的复合效果差,电解液易渗透,故而耐电解液性能不佳。

[0073]

对比例2中加入20%的改性六钛酸钾晶须,改性六钛酸钾晶须的含量较高,从而导致马来酸酐接枝改性聚丙烯的含量较低,进而与铝箔之间的复合强度也有所降低,电解液易渗透,故而耐电解液性能不佳。

[0074]

对比例3中采用氨基硅烷偶联剂对六钛酸钾晶须进行硅烷化处理,但由实验结果可知,其耐电解液性能不佳,可能是氨基硅烷偶联剂种类不适合,对六钛酸钾晶须表面处理的效果差,造成其与聚丙烯的相容性差,导致与铝箔之间的复合效果差,电解液易渗透,故而耐电解液性能不佳。

[0075]

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1