一种纬编单面结构超高回复均码面料及其制备方法与流程

1.本发明涉及针织面料技术领域,具体而言,涉及一种纬编单面结构超高回复均码面料及其制备方法。

背景技术:

2.近些年,随着针织技术的快速发展,制衣厂为了减少库存,均码面料概念进入市场,所谓均码面料,就是纵横向弹性伸长都在300%以上,一个成衣款型只生产一到两个码数,由于均码面料弹性极好,这一到两个码数的成衣款型不同胖瘦人群的都可以穿着,进而减少了制衣厂相应库存压力。针织面料的弹性伸长和回复两个特性是个矛盾体,拉伸弹性伸长大回复则差、拉伸弹性伸长小回复则好,目前市场上很多组织结构的均码面料,很难做到弹性伸长和回复性二者兼顾,基本都存在回复不足的问题,另外能够做到均码面料纵横向回复均达到90%都非常很少。

3.如公开号为cn110284249a的发明专利申请公开了一种均码纬编弹性织物的生产工艺,选择20d/24f高弹半光锦纶66dty作为面纱,以保证面料优良的吸湿性,再选择40d氨纶作为衬垫纱,采用排针1、2,即两支针一个循环,6路一个循环,且锦纶编织组织为平纹组织,其中1、2、4、5路采用锦纶,编织结构成圈组织,而3路和6路为1成圈和1集圈组织。采用吸湿性优良的面纱和回弹性较好的衬垫纱作为原料,采用60针34寸108路的开幅大圆机,根据特定的织造工艺三角图上机织造,得到的织物不仅纵横向弹性伸长都达到300%

±

5%、回复率(回弹性)达到90%以上,而且高档细腻、舒适、柔软、吸湿性好。虽然其回复率达到了90%以上,但是对于长时间穿着或对尺寸稳定性要求较高的成衣来说,仍无法满足要求,限制了均码面料的适用范围。

技术实现要素:

4.为克服现有技术中均码面料很难做到弹性伸长和回复性二者兼顾,存在纵横向回复普遍不足的问题,本发明提供了一种纬编单面结构超高回复均码面料,所述针织面料为单面纬编组织复合织物,依次包括服用外穿层、回复加强层和舒适贴肤层,所述服用外穿层由服用纱和衬垫纱以成圈组织的形式编织形成,所述回复加强层由回复加强纱按1针成圈和1针浮线间隔排列的形式编织形成,所述舒适贴肤层由贴肤纱按1针成圈和1针浮线间隔排列的形式编织形成。

5.市场上的均码面料一般都是普通平纹结构搭配合适的原料织造而成,平纹结构因线圈的圈柱和圈弧延展性极好,故其具有拉伸弹性伸长好的特性。这里,在普通平纹结构的基础上,增加一个更加舒适的贴肤层和回复加强层,以达到均码面料穿着舒适和超高回复的要求。

6.根据纬编单面组织织物的结构特点,采用贴肤纱按1针成圈和1针浮线间隔排列的形式编织形成舒适贴肤层,采用服用纱和衬垫纱以成圈组织的形式编织形成服用外穿层,再利用回复加强纱的本身的弹性伸长和回复性,并叠加成圈和浮线间隔排列结构在平衡纵

横向弹性伸长和回复率之间关系的优异表现,使得均码面料具有非常优异的纵横向弹性伸长和回复率。

7.优选地,所述针织面料一个完全组织高4个横列、宽2个纵行,其中第1横列1针成圈和1针浮线编织;第3横列1针浮线1针成圈编织;第2横列和第4横列,全部织针成圈编织。

8.优选地,所述第1横列采用贴肤纱编织,第2横列采用服用纱编织,第3横列采用回复加强纱编织,第4横列采用衬垫纱编织。

9.优选地,所述服用纱和所述贴肤纱均为20d/24f-40d/48f高弹半光锦纶dty,所述服用纱旦数大于等于所述贴肤纱旦数,且所述服用纱和所述贴肤纱均为f/d比值大于1的超细纤维。这里贴肤纱和服用纱均采用f/d比值大于1的超细纤维,使得均码面料正反面均具有非常柔软舒适的手感。

10.优选地,所述贴肤纱网络点为每米150-170个。这里贴肤纱具有较高的网络度,网络点可以是大于等于每米150个,也可以是每米150-170个,这样贴肤纱上锦纶单丝之间的缠绕更为紧密,解决了贴肤纱因组织结构的1平针1出针间隔交错排列时连续平针浮线造成的布面勾丝问题。

11.优选地,所述衬垫纱为20d-70d氨纶,所述回复加强纱为40d-70d氨纶。这里衬垫纱和回复加强纱均采用氨纶,在确保穿着舒适性及保型性的情况下,通过2路氨纶纱线的使用,以1针成圈和1针浮线间隔排列的回复加强纱为主,配合采用成圈组织形式的衬垫纱,使面料具有非常优异的回复率;2路氨纶纱线的编织结构与另2路纱线编织结构分别相同,使得面料在纵横向拉伸时2路的氨纶纱线也分别与另2路纱线一同拉伸变形,回复时,2路氨纶纱线在回复时会给另2路纱线的不同部位施加回复力,带动对应的另2路纱线一同回复,使另2路纱线跟随2路氨纶纱线回复至拉伸变形前状态。

12.优选地,所述回复加强纱中氨纶旦数大于等于所述衬垫纱中氨纶旦数。

13.本发明还提供了一种上述纬编单面结构超高回复均码面料的制备方法,包括:

14.选择单面大圆机;

15.采用“12”的2支织针一个循环的排针方式,三角排列4路一个循环,4路对应编织4个横列,第1路送纱量采用100针送纱150-160mm;第2路送纱量采用100针送纱250-300mm;第3路的送纱量采用100针送纱48-60mm;第4路送纱量采用100针送纱80-90mm;

16.且回复加强纱的牵伸比达到4.5-5.5倍,衬垫纱的牵伸比达到2.7-3.1倍,且回复加强纱的牵伸比比衬垫纱牵伸比大1.6-2.0倍;

17.这里,通过对4路纱线牵伸比和送纱量的控制,衬垫纱在保证布面结构稳定的同时,再配合回复加强纱和衬垫纱一定牵伸比、组织结构、送纱量等使得面料的弹性生产达到纵横向300%以上,且大大加强均码面料的回复率,得到的均码面料纵横向回复都在95%以上。

18.编织得到的面料成品幅宽为152cm,克重为160-180g/m2。

19.优选地,所述单面大圆机为40针38寸116路的单面大圆机。

20.优选地,排针时,三角配置为:

21.第1行三角依次配置浮线三角、成圈三角、成圈三角和成圈三角;

22.第2行三角依次配置成圈三角、成圈三角、浮线三角和成圈三角。

23.有益效果:

24.采用本发明技术方案产生的有益效果如下:

25.(1)市场上的均码面料一般都是普通平纹结构搭配合适的原料织造而成,平纹结构因线圈的圈柱和圈弧延展性极好,故其具有拉伸弹性伸长好的特性。这里,在普通平纹结构的基础上,增加一个更加舒适的贴肤层和回复加强层,以达到均码面料穿着舒适和超高回复的要求。

26.(2)根据纬编单面组织织物的结构特点,采用贴肤纱按1针成圈和1针浮线间隔排列的形式编织形成舒适贴肤层,采用服用纱和衬垫纱以成圈组织的形式编织形成服用外穿层,再利用回复加强纱的本身的弹性伸长和回复性,并叠加成圈和浮线间隔排列结构在平衡纵横向弹性伸长和回复率之间关系的优异表现,使得均码面料具有非常优异的纵横向弹性伸长和回复率。

27.(3)贴肤纱具有较高的网络度,网络点可以是大于等于每米150个,也可以是每米150-170个,这样贴肤纱上锦纶单丝之间的缠绕更为紧密,解决了贴肤纱因组织结构的1平针1出针间隔交错排列时连续平针浮线造成的布面勾丝问题。

28.(4)通过对4路纱线牵伸比和送纱量的控制,衬垫纱在保证布面结构稳定的同时,再配合回复加强纱和衬垫纱一定牵伸比、组织结构、送纱量等使得面料的弹性生产达到纵横向300%以上,且大大加强均码面料的回复率。

附图说明

29.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

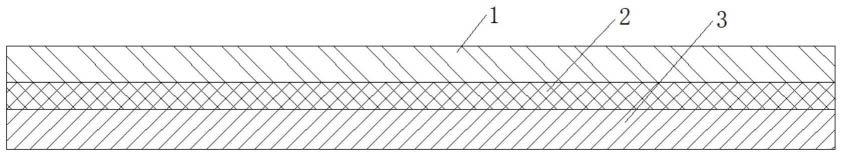

30.图1是本发明较佳之针织面料层结构示意图;

31.图2是本发明较佳之针织面料的制备工艺流程图;

32.图3是本发明较佳之针织面料的编织结构图;

33.图4是本发明较佳之针织面料编织的排针三角图;

34.图5是本发明较佳之针织面料线圈结构图。

具体实施方式

35.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

36.本实施方式在普通平纹结构的基础上,增加一个更加舒适的贴肤层和回复加强层,以达到均码面料穿着舒适和超高回复的要求,具体实施方式如下:

37.如图1-5所示,纬编单面结构超高回复均码面料,其为单面纬编组织复合织物,依次包括服用外穿层1、回复加强层2和舒适贴肤层3,所述服用外穿层1由服用纱和衬垫纱以成圈组织的形式编织形成,所述回复加强层2由回复加强纱按1针成圈和1针浮线间隔排列的形式编织形成,所述舒适贴肤层3由贴肤纱按1针成圈和1针浮线间隔排列的形式编织形成。

38.市场上的均码面料一般都是普通平纹结构搭配合适的原料织造而成,平纹结构因线圈的圈柱和圈弧延展性极好,故其具有拉伸弹性伸长好的特性。这里,在普通平纹结构的基础上,增加一个更加舒适的贴肤层和回复加强层,以达到均码面料穿着舒适和超高回复的要求。

39.根据纬编单面组织织物的结构特点,采用贴肤纱按1针成圈和1针浮线间隔排列的形式编织形成舒适贴肤层,采用服用纱和衬垫纱以成圈组织的形式编织形成服用外穿层,再利用回复加强纱的本身的弹性伸长和回复性,并叠加成圈和浮线间隔排列结构在平衡纵横向弹性伸长和回复率之间关系的优异表现,使得均码面料具有非常优异的纵横向弹性伸长和回复率。

40.如图3和5所示,针织面料一个完全组织高4个横列、宽2个纵行,其中第1横列1针成圈和1针浮线编织;第3横列1针浮线1针成圈编织;第2横列和第4横列,全部织针成圈编织。

41.其中,第1横列采用贴肤纱100编织,第2横列采用服用纱200编织,第3横列采用回复加强纱300编织,第4横列采用衬垫纱400编织。

42.作为一种优选的实施方式,所述服用纱和所述贴肤纱均为20d/24f-40d/48f高弹半光锦纶dty,所述服用纱旦数大于等于所述贴肤纱旦数,且所述服用纱和所述贴肤纱均为f/d比值大于1的超细纤维。这里贴肤纱和服用纱均采用f/d比值大于1的超细纤维,使得均码面料正反面均具有非常柔软舒适的手感。

43.作为一种优选的实施方式,所述贴肤纱网络点为每米150-170个。这里贴肤纱具有较高的网络度,网络点可以是大于等于每米150个,也可以是每米150-170个,这样贴肤纱上锦纶单丝之间的缠绕更为紧密,解决了贴肤纱因组织结构的1平针1出针间隔交错排列时连续平针浮线造成的布面勾丝问题。

44.作为一种优选的实施方式,衬垫纱为20d-70d氨纶,所述回复加强纱为40d-70d氨纶。这里衬垫纱和回复加强纱均采用氨纶,在确保穿着舒适性及保型性的情况下,通过2路氨纶纱线的使用,以1针成圈和1针浮线间隔排列的回复加强纱为主,配合采用成圈组织形式的衬垫纱,使面料具有非常优异的回复率;2路氨纶纱线的编织结构与另2路纱线编织结构分别相同,使得面料在纵横向拉伸时2路的氨纶纱线也分别与另2路纱线一同拉伸变形,回复时,2路氨纶纱线在回复时会给另2路纱线的不同部位施加回复力,带动对应的另2路纱线一同回复,使另2路纱线跟随2路氨纶纱线回复至拉伸变形前状态。

45.这里,回复加强纱中氨纶旦数大于等于所述衬垫纱中氨纶旦数。

46.如图2所示,本实施方式还提供了一种上述纬编单面结构超高回复均码面料的制备方法,包括:

47.步骤s101,原料选择,采用服用纱、衬垫纱、回复加强纱和贴肤纱4种纱线编织;

48.步骤s102,选择单面大圆机,编织单面纬编组织复合织物;

49.采用“12”的2支织针一个循环的排针方式,三角排列4路一个循环,4路对应编织4

个横列,第1路采用贴肤纱编织,第2路采用服用纱编织,第3路采用回复加强纱编织,第4路采用衬垫纱编织。

50.第1路送纱量采用100针送纱150-160mm;第2路送纱量采用100针送纱250-300mm;第3路的送纱量采用100针送纱48-60mm;第4路送纱量采用100针送纱80-90mm;

51.且回复加强纱的牵伸比达到4.5-5.5倍,衬垫纱的牵伸比达到2.7-3.1倍,且回复加强纱的牵伸比比衬垫纱牵伸比大1.6-2.0倍;

52.这里,通过对4路纱线牵伸比和送纱量的控制,衬垫纱在保证布面结构稳定的同时,再配合回复加强纱和衬垫纱一定牵伸比、组织结构、送纱量等使得面料的弹性生产达到纵横向300%以上,且大大加强均码面料的回复率,得到的均码面料纵横向回复都在95%以上。

53.步骤s103,编织得到的面料成品幅宽为152cm,克重为160-180g/m2。

54.作为一种优选的实施方式,这里,单面大圆机为40针38寸116路的单面大圆机。

55.如图4所示,排针时,三角配置为:

56.第1行三角依次配置浮线三角、成圈三角、成圈三角和成圈三角;

57.第2行三角依次配置成圈三角、成圈三角、浮线三角和成圈三角。

58.下面通过几组实施例和对比例对采用本发明中制备工艺得到的均码面料的有益效果进行进一步的介绍。

59.实施例一:

60.一种纬编单面结构超高回复均码面料的制备方法,包括如下步骤:

61.步骤一,原料选择,采用服用纱、衬垫纱、回复加强纱和贴肤纱4种纱线编织;所述服用纱为40d/48f高弹半光锦纶dty,所述贴肤纱为20d/24f高弹半光锦纶dty;衬垫纱为30d氨纶,所述回复加强纱为50d氨纶;

62.步骤二,选择40针38寸116路的单面大圆机,编织单面纬编组织复合织物;

63.采用“12”的2支织针一个循环的排针方式,三角排列4路一个循环,4路对应编织4个横列,第1路送纱量采用100针送纱155mm;第2路送纱量采用100针送纱280mm;第3路的送纱量采用100针送纱50mm;第4路送纱量采用100针送纱85mm;

64.且回复加强纱的牵伸比达到5.0倍,衬垫纱的牵伸比达到3.0倍;

65.排针时,三角配置为:

66.第1行三角依次配置浮线三角、成圈三角、成圈三角和成圈三角;

67.第2行三角依次配置成圈三角、成圈三角、浮线三角和成圈三角;

68.步骤三,编织得到的面料成品幅宽为152cm,克重为172g/m2。

69.实施例二:

70.一种纬编单面结构超高回复均码面料的制备方法,包括如下步骤:

71.步骤一,原料选择,采用服用纱、衬垫纱、回复加强纱和贴肤纱4种纱线编织;所述服用纱为30d/36f高弹半光锦纶dty,所述贴肤纱为20d/24f高弹半光锦纶dty;衬垫纱为20d氨纶,所述回复加强纱为40d氨纶;

72.步骤二,选择40针38寸116路的单面大圆机,编织单面纬编组织复合织物;

73.采用“12”的2支织针一个循环的排针方式,三角排列4路一个循环,4路对应编织4个横列,第1路送纱量采用100针送纱150mm;第2路送纱量采用100针送纱250mm;第3路的送

纱量采用100针送纱55mm;第4路送纱量采用100针送纱82mm;

74.且回复加强纱的牵伸比达到4.8倍,衬垫纱的牵伸比达到3.1倍;

75.排针时,三角配置为:

76.第1行三角依次配置浮线三角、成圈三角、成圈三角和成圈三角;

77.第2行三角依次配置成圈三角、成圈三角、浮线三角和成圈三角;步骤三,编织得到的面料成品幅宽为152cm,克重为171g/m2。

78.实施例三:

79.一种纬编单面结构超高回复均码面料的制备方法,包括如下步骤:

80.步骤一,原料选择,采用服用纱、衬垫纱、回复加强纱和贴肤纱4种纱线编织;所述服用纱为40d/48f高弹半光锦纶dty,所述贴肤纱为30d/36f高弹半光锦纶dty;衬垫纱为40d氨纶,所述回复加强纱为70d氨纶;

81.步骤二,选择40针38寸116路的单面大圆机,编织单面纬编组织复合织物;

82.采用“12”的2支织针一个循环的排针方式,三角排列4路一个循环,4路对应编织4个横列,第1路送纱量采用100针送纱160mm;第2路送纱量采用100针送纱300mm;第3路的送纱量采用100针送纱55mm;第4路送纱量采用100针送纱88mm;

83.且回复加强纱的牵伸比达到4.5倍,衬垫纱的牵伸比达到2.7倍;

84.排针时,三角配置为:

85.第1行三角依次配置浮线三角、成圈三角、成圈三角和成圈三角;

86.第2行三角依次配置成圈三角、成圈三角、浮线三角和成圈三角;

87.步骤三,编织得到的面料成品幅宽为152cm,克重为175g/m2。

88.实施例四:

89.一种纬编单面结构超高回复均码面料的制备方法,包括如下步骤:

90.步骤一,原料选择,采用服用纱、衬垫纱、回复加强纱和贴肤纱4种纱线编织;所述服用纱为40d/48f高弹半光锦纶dty,所述贴肤纱为20d/24f高弹半光锦纶dty;衬垫纱为30d氨纶,所述回复加强纱为70d氨纶;

91.步骤二,选择40针38寸116路的单面大圆机,编织单面纬编组织复合织物;

92.采用“12”的2支织针一个循环的排针方式,三角排列4路一个循环,4路对应编织4个横列,第1路送纱量采用100针送纱155mm;第2路送纱量采用100针送纱265mm;第3路的送纱量采用100针送纱55mm;第4路送纱量采用100针送纱84mm;

93.且回复加强纱的牵伸比达到4.7倍,衬垫纱的牵伸比达到2.9倍;

94.排针时,三角配置为:

95.第1行三角依次配置浮线三角、成圈三角、成圈三角和成圈三角;

96.第2行三角依次配置成圈三角、成圈三角、浮线三角和成圈三角;

97.步骤三,编织得到的面料成品幅宽为152cm,克重为177g/m2。

98.对比例一:

99.一种纬编单面结构面料的制备方法,采用普通平纹结构,搭配40d氨纶编织,其他同实施例一。

100.对比例二:

101.一种纬编单面结构面料的制备方法,采用普通平纹结构,搭配70d氨纶编织,其他

同实施例一。

102.对比例三:

103.一种纬编单面结构面料的制备方法,编织结构同实施例一,其中回复加强纱牵伸比4.2,衬垫纱牵伸比3.0。

104.对比例四:

105.一种纬编单面结构面料的制备方法,编织结构同实施例一,其中回复加强纱牵伸比4.0,衬垫纱牵伸比2.8。

106.对比例五:

107.一种纬编单面结构面料的制备方法,编织结构同实施例一,其中回复加强纱氨纶旦数为40d;衬垫纱氨纶旦数为70d。

108.对比例六:

109.一种纬编单面结构面料的制备方法,编织结构同实施例一,其中回复加强纱氨纶旦数为30d;衬垫纱氨纶旦数为40d。

110.对上述四组实施例和六组对比例得到的针织面料纵横向回复率进行测试,结果如下:

111.表1针织面料纵横向回复率测试结果

112.项目纵向回复率%横向回复率%实施例一96.795.1实施例二96.195.4实施例三95.795.5实施例四95.895.2对比例一84.482.6对比例二88.786.9对比例三92.593.4对比例四91.692.5对比例五93.692.3对比例六90.693.5

113.通过对比例一、对比例二与实施例一对比测试,可以看出普通平纹类组织结构的均码面料不管是搭配40d氨纶还是70d氨纶,回复均在90%以下,而实施例一中均码面料回复都在95%以上,达到了均码面料纵横向回率率超95%的超高回复特性。

114.通过对比例三、对比例四与实施例一对比测试,可以看出,在组织结构、原料、机型相同的条件下,改变回复加强纱和衬垫纱的牵伸比,只有回复加强纱的牵伸比达到4.5-5.5倍、衬垫纱的牵伸比达到2.7-3.1倍、且回复加强纱氨纶的牵伸比比衬垫纱氨纶牵伸比大1.6-2.0倍,才能达到纵横向回率率超95%的超高回复要求。

115.通过对比例五、对比例六与实施例一对比测试,可以看出,在组织结构、原料、机型相同的条件下,改变回复加强纱和衬垫纱的牵伸比,只有回复加强纱的牵伸比达到4.5-5.5倍、衬垫纱的牵伸比达到2.7-3.1倍、且回复加强纱氨纶的牵伸比比衬垫纱氨纶牵伸比大1.6-2.0倍,才能达到纵横向回率率超95%的超高回复要求。

116.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的

技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1