一种轻质散热复合材料的制作方法

本发明涉及一种轻质散热复合材料。

背景技术:

1、传统的机箱或电机壳体,通常是实心结构,太重,通过打孔或者做成空心结构可实现减重,但是损失了散热效果。专利cn201521032017.1采用铸铝替代钢的方式可减重,利用铝的热导率实现散热,但是铝的热导率有限。

2、因此,有必要开发新的轻质散热材料,在减重的基础上实现良好的散热效果。

技术实现思路

1、本发明的目的在于提供一种轻质散热复合材料,以解决现有技术中减重与散热难以兼顾的问题。

2、为实现上述目的,本发明采用以下技术方案:

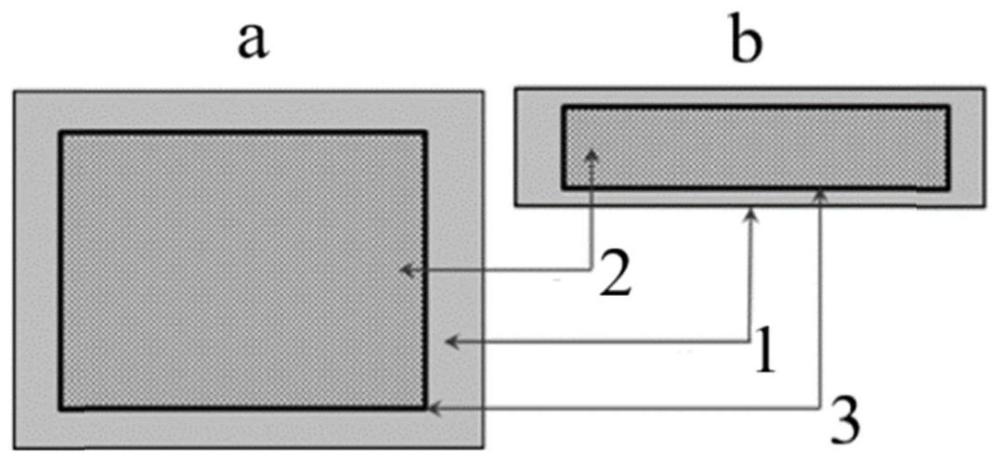

3、一种轻质散热复合材料,所述轻质散热复合材料包括具有空腔的外壳层、设置在外壳层空腔内的减重层以及连接所述外壳层与减重层的结合层;其中,所述外壳层为金属层,所述减重层为导热材料。

4、在本发明的轻质散热复合材料中,外壳层在外,为金属,主要作用是支撑;结合层在中间,作用是连接减重层和外壳层,降低界面热阻;减重层在内,为导热材料,主要作用是降低整体密度和增加导热能力。

5、根据本发明的轻质散热复合材料,在一种实施方式中,所述导热材料为导热泡沫材料和/或导热炭块;其中,所述导热泡沫材料为导热泡沫炭或泡沫铜;在一种实施方式中,优选地,所述导热泡沫炭密度0.1-1.2g/cm3,热导率大于50w/mk;导热泡沫铜密度0.5-1.8g/cm3,热导率大于5w/mk。

6、在一种实施方式中,导热泡沫材料加工成与空腔一样大小的尺寸;导热泡沫材料可以是导热泡沫炭、泡沫铜中的一种或两种。在一种实施方式中,导热泡沫材料占整个轻质散热复合材料中的体积占比为30-80%;导热泡沫材料孔隙中的介质可以为空气。

7、在一种实施方式中,所述结合层为焊接金属、导热硅脂或者导热硅脂与高导热石墨膜的组合,例如为获得更均匀的温度分布,可选择在空腔的上、下两面贴高导热石墨膜,然后在高导热石墨膜与减重层之间进一步设置导热硅脂。结合层在减重层和外壳层之间,起到紧密连接减重层和外壳层的作用,降低界面热阻,结合层占整个轻质散热复合材料中的体积占比<5%。优选地,所述导热硅脂热导率≥5w/mk。优选地,所述高导热石墨膜厚度12-20μm,水平热导率大于1200w/mk。在本发明中,当减重层为金属时,可以通过焊接的方式制造结合层。

8、根据本发明的轻质散热复合材料在一种实施方式中,所述导热炭块占外壳层总体积的10%-80%;当炭块不占满金属外壳层空腔时,其余为空气。

9、在一种实施方式中,导热炭块密度1.6-2.2g/cm3,碳含量大于90%,水平方向热导率为300-600w/mk,垂直方向热导率为10~80w/mk。为有效传递热量,水平方向热导率对应于导热炭块阵列的竖直方向设置,即顺应于碳块的热传递方向(也即温差最大的方向),可加工成独立圆柱、独立方柱或格栅。当导热炭块不占满空腔时,不局限于这些结构。在本发明中,导热炭块也可以占满空腔。

10、根据本发明的轻质散热复合材料,在一种实施方式中,所述减重层为导热炭块与导热泡沫材料的组合。导热泡沫材料密度低、可有效减重,导热炭块热导率高可增强导热,将两者结合时可在减重预导热上一举两得。在一种实施方式中,导热炭块部分填充在导热泡沫材料中即可,这种复合结构的导热骨架中,导热泡沫材料体积占比30%-70%。在这种复合结构中,泡沫材料和导热炭块之间的结合界面可以是碳或者金属。这种复合结构的减重层占整个轻质散热复合材料中的体积比为30%-80%。

11、根据本发明的轻质散热复合材料,在一种实施方式中,导热炭块在空腔内呈阵列分布,导热泡沫炭和/或泡沫铜加工成与导热炭块阵列互补的结构以填充空腔。

12、在本发明中,可采用焊接、法兰等方式对空腔进行密封。外壳层金属,可以是铜、铝、不锈钢或合金,是有一定空腔的壳体。在一种实施方式中,外壳层在整个轻质散热复合材料中的体积占比为20-70%,也即所述外壳层的金属体积占外壳层总体积的20-70%。

13、根据本发明的轻质散热复合材料,在一种实施方式中,所述导热材料或导热泡沫材料为导热泡沫炭,所述导热泡沫炭的制备方法包括以下步骤:

14、(1)将多孔石墨与导热增强材料混合均匀,压制成型,得到预成型料;

15、(2)将沥青组分溶于溶剂中;

16、(3)将步骤(1)所得的预成型料浸入步骤(2)所得溶液中,以使所述沥青组分进入所述预成型料中,并烘干所述溶剂以得到浸渍材料;

17、(4)将步骤(3)所得浸渍材料在常压下且保护气氛中于450-900℃处理30min以上,得到成型材料;

18、(5)将步骤(4)所得的成型材料在常压下且保护气氛中选择1000℃以上的温度进行高温处理,以得到泡沫炭材料;

19、其中,所述浸渍材料中,多孔石墨质量占比50%-70%,沥青组分质量占比30-50%,导热增强材料质量占比0-20%;所述沥青组分为中间相沥青。

20、在步骤(1)中,将多孔石墨与任选地导热增强材料混合均匀。在一种实施方式中,将多孔石墨与任选地导热增强材料进行干混以混合均匀,比如在常温下进行干混混合。应当理解,当导热增强材料用量为零时,则无需混合,而是直接进行后续的成型处理。

21、在步骤(1)中,将混合好的原料进行压制成型,得到预成型料,作为本发明后续处理的基础。在一种实施方式中,所述预成型材料的密度可以为0.3-0.6g/cm3,比如0.35、0.4、、0.45、0.5或0.55,有利于减少后续步骤的不利发泡影响,从而有利于形成多级孔。在本发明中,成型时,成型压力可以为5-20mpa,比如6、8、10、15或18mpa。在本发明中,成型时,保压时间可以为1-10min,比如2、5或8min。

22、在本发明中,所述多孔石墨可以为石墨烯、膨胀石墨、高导热炭毡、泡沫石墨和碳纳米管中的一种或多种;在一种实施方式中,所述多孔石墨的蓬松度不小于100,比如100、200、220、250、300、330、350或450;在一种实施方式中,所述多孔石墨优选为石墨烯、膨胀石墨和碳纳米管中的一种或多种,蓬松度优选为200-400,有利于中间相沥青的混合分散并产生多级孔。

23、在本发明中,步骤(1)中多孔石墨当为多种组分的组合时,其蓬松度是指该多孔石墨组合物的平均蓬松度,即等于各组分的重量份与蓬松度乘积之和除以各组分的重量份之和,比如当多孔石墨由膨胀石墨和碳纳米管组成时,其蓬松度等于(z1*p1+z2p2)/(z1+z2);其中,z1为膨胀石墨重量份、z2为碳纳米管重量份、p1为膨胀石墨的蓬松度、p2为碳纳米管蓬松度。

24、在步骤(2)中,将沥青组分溶于溶剂中;所述溶剂可以为喹啉、重油、四氢呋喃、溶剂油和四氯化碳中的一种或多种。

25、在一种实施方式中,所述中间相沥青的中间相含量不小于80%,比如90%或100%;在一种实施方式中,所述中间相沥青的软化点为200-370℃,比如210、230、250、280、300、330或360℃,优选为220-350℃;在本发明中,在溶解所得溶液中,所述中间相沥青与溶剂质量比可以为1:8-1:1,比如1:5或1:2。

26、在步骤(3)中,将步骤(1)所得的预成型料浸入步骤(2)所得溶液中,以使所述沥青组分进入所述预成型料中,并烘干所述溶剂,本领域技术人员可以理解,本过程可以一次或重复多次,直至烘干后的浸渍物料中沥青组分的含量达到目标要求。

27、在一种实施方式中,所述浸渍材料中多孔石墨质量占比50-60%,比如52%、55%或58%,沥青组分质量占比30-45%,比如32%、35%、40%或43%、导热增强材料质量占比5-20%,比如8%、10%、15%或18%。所述导热增强材料即用于增强导热泡沫炭的导热性,为本领域熟知,可以是天然石墨、高导热炭纤维、氮化硼中的一种或多种,其中高导热碳纤维即是指热导率≥2000w/mk的碳纤维。应该理解,在本发明中,当某组分质量占比为0时,即表示不含该组分。

28、在步骤(4)中,将步骤(3)所得浸渍材料在常压下且保护气氛中于450-900℃处理30min以上,以便成型且极大减弱发泡,从而得到成型材料。在一种实施方式中,处理温度为500-800℃,比如500、520、550、600、700、750或780℃,处理时间可以为0.5-6小时,比如1、2、3或5小时,过长的时间不利于提高效率。

29、在步骤(5)中,将步骤(4)所得的成型材料在常压下且保护气氛中选择1000℃以上的温度进行高温处理,以得到泡沫炭材料;在一种实施方式中,所述高温处理的处理温度为1000~3200℃,比如1200、1500、1600、2000、2500、2800或3000℃,处理温度不同,可以得到不同热扩散系数的泡沫炭材料,因此可以根据目标热扩散系数选择相应的处理温度。例如为获得更好的热扩散系数,可以提高高温处理的处理温度,比如提高至2800℃甚至3000℃或3200℃,以便于充分石墨化;或者,将本发明经高温处理(比如低于2000℃、2500℃甚至低于2800℃)所得泡沫炭材料,为提高热扩散系数,而其进一步将其在2800℃以上,比如3000℃或3200℃处理,以便于充分石墨化。

30、在上述制备方法中,所述保护气氛可以为氮气气氛或惰性气体气氛。

31、在本发明中,根据上述制备方法制备得到的导热泡沫炭中,所述导热泡沫炭孔径分布为多级分布,其中,孔径范围在0.01-50μm(不含50微米)的孔径分布不小于20%,优选25-50%,比如30%、35%、40%、45%;孔径范围在50-250μm的孔径分布不小于30%,优选35-55%,比如40%、45%、47%、50%或52%;孔径范围在250-1000μm(不含250微米)的孔径分布不小于10%,优选10-30%,比如13%、15%、20%、25%或28%;在一种实施方式中,所述导热泡沫炭的密度0.2-0.6g/cm3,例如0.25-0.5g/cm3,比如0.25、0.3、0.4、0.45、0.48、0.5、0.55或0.58g/cm3。在一种实施方式中,所述导热泡沫炭由石墨和无定形炭成分组成,其中,石墨含量可以为40%-100%,比如60%、80%、90%或95%,无定形炭含量为可以为0-60%。在一种实施方式中,所述导热泡沫炭的石墨含量在90%甚至95%以上,以便在其低密度等级下具有相对更高的热扩散系数。

32、本发明与现有技术相比,具有以下优点:

33、(1)本发明的轻质散热复合材料或结构,与实心金属材料相比,可以减重30%-80%,传热更快,相同尺寸散热结构与实心金属材料相比温差5-15℃。

34、(2)与现有技术不同,本发明的泡沫炭制备方法提出的新型泡沫炭,结构与传统发泡形成的泡孔结构不同,为非泡孔结构;通过将多孔石墨预成型,然后浸渍使沥青在多孔石墨中分散,后续加热时可以有效减弱发泡,并且沥青材料与多孔石墨材料粘接起来形成低密度多级孔结构,孔径呈多级分布特别是在50微米下也有丰富分布;同时,由于该泡沫炭的细密的导热骨架也可以使整个复合材料具有较高的热导率;另外,本发明的泡沫炭制备方法成功采用常压制备工艺制得导热泡沫炭,常压工艺路线工艺简便,工艺成本低。

- 还没有人留言评论。精彩留言会获得点赞!