一种复合材料盖板及其制备方法与流程

1.本发明涉及玻纤盖板领域,具体涉及一种复合材料盖板及其制备方法。

背景技术:

2.随着科技的发展,行业对3c(计算机、通讯和消费电子产品)产品的外观件的品质要求越来越高,尤其是在手机应用方面。高端的手机后盖板的材质由塑料/金属材质发展为玻璃/陶瓷材质,玻璃/陶瓷材质相较塑料/金属外壳,其外观更加美观,手感更好。但是,玻璃材质的后盖板易碎一直是行业所面临的难题。

3.目前针对上述的玻璃材质的后盖板易碎的问题,提出了湿法制备盖板的方法,即首先在玻璃纤维布表面涂布混合液体-树脂胶液,待树脂胶液固化后,再将若干层玻璃纤维布进行热压复合。其中,玻璃纤维布是将玻璃拉制成极细的玻璃丝(此时的玻璃丝就具有了很好的柔软性),再将玻璃丝纺成纱并通过织布机纺织成玻璃纤维布。由于玻璃纤维较柔软,复合后的玻璃纤维布柔性相较玻璃提高柔性,使得制成的盖板不易碎。

4.但上述的湿法制备盖板的方法具有以下缺点:1)湿法制备盖板的方法中所采用的树脂胶液为液体混合物,液体混合物含有树脂、有机溶剂、分散剂和填料等,成型后产品中具有溶剂残留,因此工艺不环保,产品也不环保,其次,热压复合时,因溶剂残留会造成产品的内层孔洞,或者因溶剂挥发而造成产品表面形成小气泡或小孔,因此直接影响产品力学性能。

5.2)正如上述的玻璃纤维布为纺织物/编织物,其具有网格形状,多层玻璃纤维布热压复合型后,产品表面具有网格印,影响外观美感;此外,由于热压成型后的产品表面具有网格印,因此产品的表面外观微观上凹凸不平,不易喷漆上色,即使上色后后期也容易褪色、掉色。

6.3)湿法制备盖板所采用的树脂胶液中含有机溶剂,容易出现沉降现象,使得无机填料出现团聚,同时有机溶剂会挥发,树脂胶液的固含量难以稳定控制,因此生产过程中无法有效控制树脂含量和精度。

技术实现要素:

7.为克服现有技术的不足,本发明公开了一种复合材料盖板及其制作方法。

8.为实现上述目的,本发明通过以下技术方案实现:本发明公开了一种复合材料盖板,包括本体,所述本体由复合板料经机加工而成型出设定形状,所述复合板料由至少两层单向玻纤预浸料经热压粘合所形成的复合热压层和设置于所述复合热压层表面的装饰保护层,所述单向玻纤预浸料包括双面覆盖有树脂胶膜并由树脂胶膜粘连的多根并排设置的玻璃纤维丝。

9.优选的,所述的至少两层单向玻纤预浸料以选定角度铺层叠合以热压复合。

10.进一步优选的,所述选定角度至少选自0

°

、90

°

和45

°

中的任意一种。

11.优选的,所述树脂胶膜的树脂为透明树脂或有色树脂。

12.优选的,所述保护层至少包括油墨保护层、硅胶层和pet层中的任一种。优选的,所述单向玻纤预浸料的厚度为20~250μ。

13.优选的,该盖板还包括至少一片钢化玻璃,所述钢化玻璃设置于相邻的两所述单向玻纤预浸料之间。

14.进一步优选的,所述钢化玻璃厚度为50~200μ。

15.本发明还公开了一种复合材料盖板的制备方法,包括以下步骤:步骤1):多根玻璃纤维丝经过展纱铺平而均匀并排排布,再在排布好的多根玻璃纤维丝的双面设置树脂胶膜,最后采用干法热压,即经过多组热压辊热压、含浸而制成单向玻纤预浸料;步骤2):将至少两层单向玻纤预浸料以选定角度铺层叠合并利用热压工艺进行热压复合,从而形成复合热压层;步骤3):通过至少通过喷涂/印刷/贴层处理方式在所述复合热压层的表面形成装饰保护层;步骤4):根据需求对步骤3)所得的带有装饰保护层的复合热压层进行加工成型,从而形成设定形状的盖板。

16.优选的,所述步骤1)中,采用静电法展纱,即采用与橡胶轮接触摩擦诱发静电,从而使得玻璃纤维丝带荷电,再经过x-y两个方向振动,使得带荷电的玻璃纤维丝在复合产线上均匀展开排布。

17.进一步优选的,所述步骤1)中,通过涂膜工艺将树脂均匀地涂覆到离型纸上,从而形成树脂胶膜,排布好的多根玻璃纤维丝经过上下两树脂胶膜,从而使得树脂胶膜涂覆在玻璃纤维丝上。

18.优选的,所述步骤1)中,干法热压的温度为80~250

°

c,时间为10s~120min。

19.优选的,所述步骤2)中,至少两层单向玻纤预浸料在模具中热压成型,成型的温度为80~250

°

c,时间为10s~120min,压合后降温固化。

20.优选的,所述步骤2)中,所述选定角度至少选自0

°

、90

°

和45

°

中的任意一种,但并不限于此,还可以根据实际需要进行选择。

21.优选的,所述树脂胶膜的树脂为透明树脂或有色树脂;和/或,所述单向玻纤预浸料的厚度为20~250μ。

22.优选的,在步骤2)中,至少一相邻的两层所述单向玻纤预浸料之间夹设有钢化玻璃,所述钢化玻璃与各层单向玻纤预浸料一同经热压而形成复合热压层。

23.优选的,所述钢化玻璃厚度为50~200μ。

24.与现有技术相比,本发明的至少具有以下优点:1)本发明提供的复合材料盖板及其制备方法中所采用树脂胶膜不含有溶剂,成型后产品中没有溶剂残留,因此工艺环保,产品也环保;其次,热压复合时,不会因溶剂残留而造成产品的内层孔洞,或者因溶剂挥发而造成产品的表面具有小气泡或小孔,因此产品力学性能更佳。

25.2)本发明提供的复合材料盖板采用单向玻纤预浸料进行热压复合,单向玻纤预浸料由均匀排布的多根玻璃纤维丝所形成,因此单向玻纤预浸料是单向纤维结构,非网格形状,多层单向玻纤预浸料复合成型后表面没有网格印,外观更加美观,且表面更平顺光滑,

因此盖板表面更容易喷漆上色,后期不易出现褪色、掉色现象。

26.3)本发明提供的复合材料盖板制备方法中所采用的树脂胶膜可以添加色料进行着色,生产出来的单向玻纤预浸料则自带颜色,可以直接根据实际需求在树脂中加入颜色,多层单向玻纤预浸料热压复合形成的盖板可以根据树脂胶膜的颜色体现出来相应的颜色,因此后续可以不再喷涂上色。而现有技术中,所采用的玻璃纤维布复合成的盖板,其网格纹理比较严重,即便于树脂中加入颜料,最终产品也会体现出来部分白色的玻纤本色,因此为了避免产品颜色不均,现有技术只能在已经成型好的透明盖板上进行上色处理,反否则,只能被动接受产品的外观颜色不均,影响美观度。

27.4)本发明提供的复合材料盖板制作方法中所采用的树脂胶膜中不含有机溶剂,不会出现溶剂挥发,不会出现沉降现象,树脂胶膜的固含量稳定,因此生产过程能够有效控制树脂含量和精度。

28.5)本发明中,多层单向玻纤预浸料的层与层之间可以以选定角度(如45

°

、90

°

)进行交错堆叠,如此可以通过铺层角度控制产品各个方向的力学扭力,从而提高了盖板的强度和刚度。

附图说明

29.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

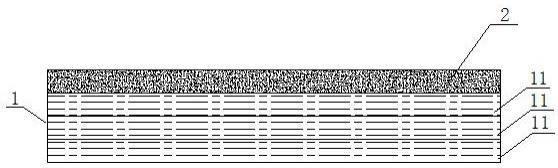

30.图1为本发明实施例1所公开的一种复合材料盖板的结构示意图;图2为本发明实施例2所公开的一种复合材料盖板的结构示意图。

具体实施方式

31.下面结合实施例及附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

32.实施例1:参见图1所示,本发明实施例1公开了一种复合材料盖板,包括本体,本体由复合板料经机加工而成型出设定形状,复合板料由至少两层单向玻纤预浸料11经热压粘合所形成的复合热压层1和设置于复合热压层1表面的装饰保护层2,单向玻纤预浸料11包括双面覆盖有树脂胶膜并由树脂胶膜粘连的多根并排设置的玻璃纤维丝。实际生产中,根据单向玻纤预浸料11所需要的宽度,可以设定单层一排的相应数量根玻璃纤维丝,若为了提高单向玻纤预浸料11的厚度,也可以根据需要设定多层玻璃纤维丝组,每层包括多根并排设置的玻璃纤维丝,单向玻纤预浸料11的厚度为20~250μ。(图1中展示了三层单向玻纤预浸料11,根据实际需求设置单向玻纤预浸料的数量)其中,树脂胶膜的树脂为透明树脂或有色树脂,可以直接根据实际需求在树脂中加入颜料形成有色树脂,生产出来的复合盖板根据树脂胶膜的颜色体现出来相应的颜色,因此盖板后续可以不再喷涂上色。若盖板生产过程中使用有色树脂,单向玻纤预浸料11是单向纤维结构,非网格形状,多层单向玻纤预浸料11复合成型后,其表面平顺光滑,无网格纹理,因此热压复合所得的有色产品不会体现出来部分白色的玻纤本色。当然,若盖板生产过程中使用透明树脂,则后续需要上色时,由于盖板表面没有网格纹理,表面平顺光滑,因

此更容易喷漆上色,盖板后期不易出现褪色、掉色现象。

33.其中,上述的至少两层单向玻纤预浸料的层与层之间以选定角度铺层叠合,再经热压粘合所形成的复合热压层1,该选定角度至少选自0

°

、90

°

和45

°

中的任意一种,但并不限于此,还可以根据实际需要进行选择。当角度选择为0

°

时,即多层单向玻纤预浸料的层与层之间对齐叠合,操作简单。当角度选择为90

°

或45

°

时,即多层单向玻纤预浸料的层与层之间交错堆叠,如此可以通过铺层角度控制产品各个方向的力学扭力,从而进一步提高了盖板的强度和刚度。

34.装饰保护层2至少包括油墨保护层、硅胶层和pet层中的任一种,但也不限于此。装饰保护层2即具备装饰作用,也具备保护作用,可以根据需要选择相应材料。

35.实施例2:参见图2所示,本发明实施例2公开了一种复合材料盖板,本实施例2提供的复合材料盖板的结构与实施例1中的复合材料盖板的结构大致相同,不同之处仅在于,实施例2的结构比实施例1的结构多了至少一片钢化玻璃12,钢化玻璃12设置于相邻的两单向玻纤预浸料11之间(图2中展示了两层单向玻纤预浸料11夹一层钢化玻璃12,根据实际需求设置单向玻纤预浸料和钢化玻璃的数量)。增加钢化玻璃12,可以提高了盖板的硬度。

36.实施例3:本发明实施例3还公开了实施例1中的复合材料盖板的制备方法,包括以下步骤:步骤1):多根玻璃纤维丝经过展纱铺平而并排均匀排布,再在排布好的多根玻璃纤维丝的双面预涂树脂胶膜,最后采用干法热压,即经过多组热压辊热压、含浸而制成单向玻纤预浸料11,其中,热压的温度为80~250

°

c,时间为10s~120min,若时间和温度低于上述阈值,则影响复合成型,若时间和温度高于上述阈值,则浪费时间和热能,且容易造成变性、变形等问题,此外,单向玻纤预浸料11的厚度为20~250μ,该阈值下成本和力学性能俱佳。

37.具体的,采用静电法展纱,即采用与橡胶轮接触摩擦诱发静电使得玻璃纤维丝带荷电,再经过x-y两个方向振动,使得带荷电的玻璃纤维丝在复合产线上均匀展开排布;通过涂膜工艺将树脂均匀地涂覆到离型纸上,从而形成树脂胶膜,多根玻璃纤维丝经过上下两树脂胶膜,从而使得树脂胶膜涂覆在玻璃纤维丝。

38.其中,树脂胶膜包含透明树脂、固化剂和促进剂,以及少量助剂、填料,不含溶剂;步骤2):将至少两层单向玻纤预浸料11的层与层之间以选定角度铺层叠合并利用热压工艺在模具中热压成型,从而形成复合热压层1,其中,成型的温度为80~250

°

c,时间为10s~120min,压合后降温固化;步骤3):通过喷涂/印刷/贴层处理方式在复合热压层1的表面形成装饰保护层2,之后根据需要还可以抛光、烘烤;步骤4):根据需求对步骤3)所得的带有装饰保护层2的复合热压层1进行加工成型,从而形成设定形状的盖板。其中,根据需求选用cnc、镭雕、冲压、切割等工艺加工复合热压层1,从而成型出盖板。

39.其中,树脂胶膜的树脂为透明树脂或有色树脂,可以直接根据实际需求在树脂中加入颜料形成有色树脂,生产出来的复合盖板根据树脂胶膜的颜色体现出来相应的颜色,因此盖板后续可以不再喷涂上色。若盖板生产过程中使用有色树脂,单向玻纤预浸料11是

单向纤维结构,非网格形状,多层单向玻纤预浸料11复合成型后,其表面平顺光滑,无网格纹理,因此热压复合所得的有色产品不会体现出来部分白色的玻纤本色。当然,若盖板生产过程中使用透明树脂,则后续需要上色时,由于盖板表面没有网格纹理,表面平顺光滑,因此更容易喷漆上色,盖板后期不易出现褪色、掉色现象。

40.上述选定角度至少选自0

°

、90

°

和45

°

中的任意一种,但并不限于此,还可以根据实际需要进行选择。当角度选择为0

°

时,即多层单向玻纤预浸料的层与层之间对齐叠合,操作简单。当角度选择为90

°

或45

°

时,即多层单向玻纤预浸料的层与层之间交错堆叠,如此可以通过铺层角度控制产品各个方向的力学扭力,从而进一步提高了盖板的强度和刚度。

41.实施例4:本发明实施例4还公开了实施例2中的复合材料盖板的制备方法,其工艺流程与实施例3中的工艺流程大致相同,不同的是:实施例4中多设置了钢化玻璃12,即在步骤2)中,至少一相邻的两层单向玻纤预浸料11之间夹设有一钢化玻璃12,钢化玻璃12与各层单向玻纤预浸料11一同经热压而形成复合热压层1,其中,钢化玻璃12厚度为50~200μ,该阈值的选择保证了产品的强度和硬度俱佳。

42.通过上述技术方案,本发明实施例1~4中所采用树脂胶膜不含有溶剂,成型后产品中没有溶剂残留,因此工艺环保,产品也环保;其次,热压复合时,不会因溶剂残留而造成产品的内层孔洞,或者因溶剂挥发而造成产品的表面具有小气泡或小孔,因此产品力学性能更佳。

43.本发明实施例1~4采用单向玻纤预浸料11进行热压复合,单向玻纤预浸料11由均匀排布的多根玻璃纤维丝所形成,因此单向玻纤预浸料11是单向纤维结构,非网格形状,多层单向玻纤预浸料11复合成型后表面没有网格印,外观更加美观,且表面更平顺光滑,因此产品更容易喷漆上色,产品后期不易出现褪色、掉色现象。

44.本发明实施例1~4中所采用的树脂胶膜中不含有机溶剂,不会出现溶剂挥发,不会出现沉降现象,树脂胶膜的固含量稳定,因此生产过程能够有效控制树脂含量和精度。

45.对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1