烘干烟叶专用远红外发热膜结构及工艺的制作方法

1.本发明涉及烟叶烘烤技术领域,特别是烘干烟叶专用远红外发热膜结构及工艺。

背景技术:

2.在烟叶的生产加工中,为了取出烟叶中的水分,烘烤是必不可少的一个步骤,但是现有的烘烤技术主要是采用电能加热发热体,产生热量实现对烟叶的烘烤,但是这样的烘烤方式存在以下缺点:

3.一、电能对发热体加热,发热速度慢,能量密度小,而且电量消耗大,能源消耗也大,而且会大量的蒸发室内的水分,对烟叶造成影响。

4.二、发热体体积不宜过大,因此布置的数量就需要多,布设工程量大,人员投入大,占地面积大,成本投入也大,烘烤效率还低。

5.针对上述问题,本发明进行改进。

技术实现要素:

6.本发明提出烘干烟叶专用远红外发热膜结构及其工艺,解决了现有技术中使用过程中存在的上述问题。

7.本发明的技术方案是这样实现的:烘干烟叶专用远红外发热膜结构,包括铜条基层,所述铜条基层的底部铺设有一层石墨烯粉层,所述铜条基层嵌入式设置在石墨烯粉层的内部,所述石墨烯粉层的表面涂刷有一层pe材质层一,所述pe材质层一的表面包裹有一层无纺布层,所述无纺布层的表面涂刷有一层pe材质层二,所述pe材质层二的表面涂刷有一层pet材质层。

8.烘干烟叶专用远红外发热膜的制备工艺,所述的远红外发热膜的制备工艺如下:

9.一、材料准备:首先选取合适厚度的铜条并截取合适的长度,用作导电(供电)元件,制备四份pe材质涂料,留待备用,选取合适厚度的无纺布并裁剪处合适的长度、宽度,留待备用,制备两份pet材质涂料,留待备用,制备一份石墨烯碳化合物涂料,留待备用;

10.二、对选取的材料(铜条、无纺布)进行加工处理,具体如下:

11.1、铜条的加工处理:

12.1.1、将选取的合适的铜条进行矫正,使得铜条呈笔直状,保证铜条两端在同一条直线上;

13.1.2、先用800目的砂纸打磨其表面,将铜条表面的粗糙凸起打磨平整,然后更换1500目的砂纸将铜条表面打磨细致,最后更换3000目砂纸将铜条表面打磨光滑;

14.1.3、清理铜条表面的碎屑,然后对铜条表面进行抛光处理,直至铜条表面光滑,留待备用;

15.2、无纺布的加工处理:

16.1.1、首先要对无纺布的表面进行处理,将其表面的毛刺剪切清理干净;

17.1.2、然后将无纺布裁剪成需要的形状,裁剪的尺寸大小要能够将分布均匀的铜条

包裹住,留待备用;

18.三、先铺设一层石墨烯粉层,在石墨烯分层上均匀放置铜条,以用于导电(供电),并将铜条完全嵌入到分层中,然后在表面涂刷一层pe材质涂料,上下前后左右要涂刷全面,此涂层为用于绝缘的一次涂层;

19.四、然后拿取无纺布将步骤三中所得物完全包裹住,并将其形状塑造成需要的样子,此无纺布层用于维持形态,提高涂层耐久性;

20.五、在步骤四所得物的表面再次涂刷一层pe材质涂料,此涂层为用于绝缘的二次涂层,然后进行烘干处理,使得pe材质涂料在无纺布层表面发生表干,形成预制体膜;

21.六、在步骤五所得预制体膜表面在涂刷一层pet材质涂料,该预制体膜的上下前后左右都要涂刷均匀,此涂层为绝缘、阻燃、防水完美涂层。

22.本发明如上所述的用于烘干烟叶专用远红外发热膜结构及工艺,进一步:所述无纺布层为通过针刺、水刺、湿法、热合、纺粘、热轧中一种或多种工艺制备得到。

23.本发明如上所述的用于烘干烟叶专用远红外发热膜结构及工艺,进一步:所述无纺布层为聚丙烯、涤纶、锦纶以及混纤中的一种。

24.本发明如上所述的用于烘干烟叶专用远红外发热膜结构及工艺,进一步:所述步骤五中烘干处理的条件为:烘干处理温度为80℃-130℃,烘干处理的时间10-60s。

25.本发明如上所述的用于烘干烟叶专用远红外发热膜结构及工艺,进一步:pet涂层的涂刷厚度为0.03-0.07毫米。

26.本发明如上所述的用于烘干烟叶专用远红外发热膜结构及工艺,进一步:一次pe涂层的厚度和二次pe涂层的厚度均为0.02-0.1毫米。

27.本发明如上所述的用于烘干烟叶专用远红外发热膜结构及工艺,进一步:无纺布的选取厚度为0.1-0.3毫米。

28.本发明如上所述的用于烘干烟叶专用远红外发热膜结构及工艺,进一步:石墨烯粉的铺设厚度为0.01-0.07毫米。

29.本发明如上所述的用于烘干烟叶专用远红外发热膜结构及工艺,进一步:铜条的厚度为0.3-0.9毫米,宽为5-15毫米。

30.综上所述,本发明的有益效果在于:

31.1、本发明采用的远红外发热膜的烘烤方式的优点如下,远红外高温辐射板具有节能效率高,能量密度大,发热速度快等特点,可广泛应用于诸多电加热行业,对节能降耗具有不可估量的直接和社会效益,远红外电能烘烤技术自动化控制程度高、减工降本、不耗水、不占地、节能节材,符合减排低碳的政策导向,发展前景广阔。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

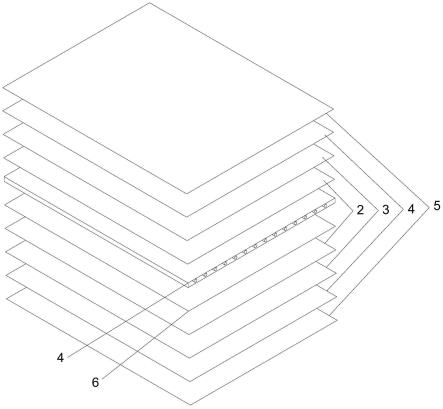

33.图1为本发明发热膜结构的立体展示图

34.图2为本发明发热膜结构的发热效果图;

35.图3为发明发热膜结构的内部平面图;

36.图4为远-内红环境曲线图

37.图5远红外探测器电源曲线图

38.图中:1、铜条基层,2、pe材质层一,3、无纺布层,4、pe材质层二,5、pet材质层,6、石墨烯粉层。

具体实施方式

39.下面将结合本发明实施例中的附图1-5,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.实施例一:

41.烘干烟叶专用远红外发热膜结构,包括铜条基层1,所述铜条基层1的底部铺设有一层石墨烯粉层6,所述铜条基层1嵌入式设置在石墨烯粉层6的内部,所述石墨烯粉层6的表面涂刷有一层pe材质层一2,所述pe材质层一2的表面包裹有一层无纺布层3,所述无纺布层3的表面涂刷有一层pe材质层二4,所述pe材质层二4的表面涂刷有一层pet材质层5。

42.烘干烟叶专用远红外发热膜的制备工艺,

43.所述的远红外发热膜的制备工艺如下:

44.一、材料准备:首先选取合适厚度的铜条并截取合适的长度,用作导电(供电)元件,制备四份pe材质涂料,留待备用,选取合适厚度的无纺布并裁剪处合适的长度、宽度,留待备用,制备两份pet材质涂料,留待备用,制备一份石墨烯碳化合物涂料,留待备用;

45.二、对选取的材料(铜条、无纺布)进行加工处理,具体如下:

46.1、铜条的加工处理:

47.1.1、将选取的合适的铜条进行矫正,使得铜条呈笔直状,保证铜条两端在同一条直线上;

48.1.2、先用800目的砂纸打磨其表面,将铜条表面的粗糙凸起打磨平整,然后更换1500目的砂纸将铜条表面打磨细致,最后更换3000目砂纸将铜条表面打磨光滑;

49.1.3、清理铜条表面的碎屑,然后对铜条表面进行抛光处理,直至铜条表面光滑,留待备用;

50.2、无纺布的加工处理:

51.1.1、首先要对无纺布的表面进行处理,将其表面的毛刺剪切清理干净;

52.1.2、然后将无纺布裁剪成需要的形状,裁剪的尺寸大小要能够将分布均匀的铜条包裹住,留待备用;

53.三、先铺设一层石墨烯粉层,石墨烯粉的铺设厚度为0.05毫米,在石墨烯分层上均匀放置铜条,以用于导电(供电),并将铜条完全嵌入到分层中,铜条的厚度为0.7毫米,宽为10毫米,然后在表面涂刷一层pe材质涂料,上下前后左右要涂刷全面,此涂层为用于绝缘的一次涂层,一次pe涂层的厚度为0.07毫米;四、然后拿取无纺布将步骤三中所得物完全包裹住,并将其形状塑造成需要的样子,此无纺布层用于维持形态,提高涂层耐久性,无纺布的选取厚度为0.1毫米;

54.五、在步骤四所得物的表面再次涂刷一层pe材质涂料,此涂层为用于绝缘的二次涂层,二次pe涂层的厚度为0.07毫米,然后进行烘干处理,使得pe材质涂料在无纺布层表面发生表干,形成预制体膜;

55.六、在步骤五所得预制体膜表面在涂刷一层pet材质涂料,该预制体膜的上下前后左右都要涂刷均匀,此涂层为绝缘、阻燃、防水完美涂层,pet涂层的涂刷厚度为0.05毫米。

56.所述无纺布层为通过水刺工艺制备得到。

57.所述无纺布层为聚丙烯。

58.所述步骤五中烘干处理的条件为:烘干处理温度为80℃,烘干处理的时间10s。

59.实施例二:

60.烘干烟叶专用远红外发热膜的制备工艺,

61.所述的远红外发热膜的制备工艺如下:

62.一、材料准备:首先选取合适厚度的铜条并截取合适的长度,用作导电(供电)元件,制备四份pe材质涂料,留待备用,选取合适厚度的无纺布并裁剪处合适的长度、宽度,留待备用,制备两份pet材质涂料,留待备用,制备一份石墨烯碳化合物涂料,留待备用;

63.二、对选取的材料(铜条、无纺布)进行加工处理,具体如下:

64.1、铜条的加工处理:

65.1.1、将选取的合适的铜条进行矫正,使得铜条呈笔直状,保证铜条两端在同一条直线上;

66.1.2、先用800目的砂纸打磨其表面,将铜条表面的粗糙凸起打磨平整,然后更换1500目的砂纸将铜条表面打磨细致,最后更换3000目砂纸将铜条表面打磨光滑;

67.1.3、清理铜条表面的碎屑,然后对铜条表面进行抛光处理,直至铜条表面光滑,留待备用;

68.2、无纺布的加工处理:

69.1.1、首先要对无纺布的表面进行处理,将其表面的毛刺剪切清理干净;

70.1.2、然后将无纺布裁剪成需要的形状,裁剪的尺寸大小要能够将分布均匀的铜条包裹住,留待备用;

71.三、先铺设一层石墨烯粉层,石墨烯粉的铺设厚度为0.06毫米,在石墨烯分层上均匀放置铜条,以用于导电(供电),并将铜条完全嵌入到分层中,铜条的厚度为0.8毫米,宽为11毫米,然后在表面涂刷一层pe材质涂料,上下前后左右要涂刷全面,此涂层为用于绝缘的一次涂层,一次pe涂层的厚度为0.08毫米;四、然后拿取无纺布将步骤三中所得物完全包裹住,并将其形状塑造成需要的样子,此无纺布层用于维持形态,提高涂层耐久性,无纺布的选取厚度为0.2毫米;

72.五、在步骤四所得物的表面再次涂刷一层pe材质涂料,此涂层为用于绝缘的二次涂层,二次pe涂层的厚度为0.08毫米,然后进行烘干处理,使得pe材质涂料在无纺布层表面发生表干,形成预制体膜;

73.六、在步骤五所得预制体膜表面在涂刷一层pet材质涂料,该预制体膜的上下前后左右都要涂刷均匀,此涂层为绝缘、阻燃、防水完美涂层,pet涂层的涂刷厚度为0.06毫米。

74.所述无纺布层为通过水刺工艺制备得到。

75.所述无纺布层为聚丙烯。

76.所述步骤五中烘干处理的条件为:烘干处理温度为100℃,烘干处理的时间15s。

77.实施例三:

78.烘干烟叶专用远红外发热膜的制备工艺,

79.所述的远红外发热膜的制备工艺如下:

80.一、材料准备:首先选取合适厚度的铜条并截取合适的长度,用作导电(供电)元件,制备四份pe材质涂料,留待备用,选取合适厚度的无纺布并裁剪处合适的长度、宽度,留待备用,制备两份pet材质涂料,留待备用,制备一份石墨烯碳化合物涂料,留待备用;

81.二、对选取的材料(铜条、无纺布)进行加工处理,具体如下:

82.1、铜条的加工处理:

83.1.1、将选取的合适的铜条进行矫正,使得铜条呈笔直状,保证铜条两端在同一条直线上;

84.1.2、先用800目的砂纸打磨其表面,将铜条表面的粗糙凸起打磨平整,然后更换1500目的砂纸将铜条表面打磨细致,最后更换3000目砂纸将铜条表面打磨光滑;

85.1.3、清理铜条表面的碎屑,然后对铜条表面进行抛光处理,直至铜条表面光滑,留待备用;

86.2、无纺布的加工处理:

87.1.1、首先要对无纺布的表面进行处理,将其表面的毛刺剪切清理干净;

88.1.2、然后将无纺布裁剪成需要的形状,裁剪的尺寸大小要能够将分布均匀的铜条包裹住,留待备用;

89.三、先铺设一层石墨烯粉层,石墨烯粉的铺设厚度为0.07毫米,在石墨烯分层上均匀放置铜条,以用于导电(供电),并将铜条完全嵌入到分层中,铜条的厚度为0.9毫米,宽为12毫米,然后在表面涂刷一层pe材质涂料,上下前后左右要涂刷全面,此涂层为用于绝缘的一次涂层,一次pe涂层的厚度为0.09毫米;四、然后拿取无纺布将步骤三中所得物完全包裹住,并将其形状塑造成需要的样子,此无纺布层用于维持形态,提高涂层耐久性,无纺布的选取厚度为0.3毫米;

90.五、在步骤四所得物的表面再次涂刷一层pe材质涂料,此涂层为用于绝缘的二次涂层,二次pe涂层的厚度为0.09毫米,然后进行烘干处理,使得pe材质涂料在无纺布层表面发生表干,形成预制体膜;

91.六、在步骤五所得预制体膜表面在涂刷一层pet材质涂料,该预制体膜的上下前后左右都要涂刷均匀,此涂层为绝缘、阻燃、防水完美涂层,pet涂层的涂刷厚度为0.07毫米。

92.所述无纺布层为通过水刺工艺制备得到。

93.所述无纺布层为聚丙烯。

94.所述步骤五中烘干处理的条件为:烘干处理温度为120℃,烘干处理的时间12s。

95.实施例四:

96.烘干烟叶专用远红外发热膜的制备工艺,

97.所述的远红外发热膜的制备工艺如下:

98.一、材料准备:首先选取合适厚度的铜条并截取合适的长度,用作导电(供电)元件,制备四份pe材质涂料,留待备用,选取合适厚度的无纺布并裁剪处合适的长度、宽度,留待备用,制备两份pet材质涂料,留待备用,制备一份石墨烯碳化合物涂料,留待备用;

99.二、对选取的材料(铜条、无纺布)进行加工处理,具体如下:

100.1、铜条的加工处理:

101.1.1、将选取的合适的铜条进行矫正,使得铜条呈笔直状,保证铜条两端在同一条直线上;

102.1.2、先用800目的砂纸打磨其表面,将铜条表面的粗糙凸起打磨平整,然后更换1500目的砂纸将铜条表面打磨细致,最后更换3000目砂纸将铜条表面打磨光滑;

103.1.3、清理铜条表面的碎屑,然后对铜条表面进行抛光处理,直至铜条表面光滑,留待备用;

104.2、无纺布的加工处理:

105.1.1、首先要对无纺布的表面进行处理,将其表面的毛刺剪切清理干净;

106.1.2、然后将无纺布裁剪成需要的形状,裁剪的尺寸大小要能够将分布均匀的铜条包裹住,留待备用;

107.三、先铺设一层石墨烯粉层,石墨烯粉的铺设厚度为0.04毫米,在石墨烯分层上均匀放置铜条,以用于导电(供电),并将铜条完全嵌入到分层中,铜条的厚度为0.6毫米,宽为9毫米,然后在表面涂刷一层pe材质涂料,上下前后左右要涂刷全面,此涂层为用于绝缘的一次涂层,一次pe涂层的厚度为0.02毫米;四、然后拿取无纺布将步骤三中所得物完全包裹住,并将其形状塑造成需要的样子,此无纺布层用于维持形态,提高涂层耐久性,无纺布的选取厚度为0.09毫米;

108.五、在步骤四所得物的表面再次涂刷一层pe材质涂料,此涂层为用于绝缘的二次涂层,二次pe涂层的厚度为0.06毫米,然后进行烘干处理,使得pe材质涂料在无纺布层表面发生表干,形成预制体膜;

109.六、在步骤五所得预制体膜表面在涂刷一层pet材质涂料,该预制体膜的上下前后左右都要涂刷均匀,此涂层为绝缘、阻燃、防水完美涂层,pet涂层的涂刷厚度为0.04毫米。

110.所述无纺布层为通过水刺工艺制备得到。

111.所述无纺布层为聚丙烯。

112.所述步骤五中烘干处理的条件为:烘干处理温度为80℃,烘干处理的时间14s。

113.烟叶的烘干步骤为,先在烤房内安装上该工艺制得的烘干烟叶专用远红外发热膜,并且将其通电使其正常工作,然后将烟叶均匀摊平摆放在烤房内,进行烘烤即可,需要注意的是,需要时刻注意烤房内的温度,避免出现意外情况,远红外电能烘烤技术的原理是在电场的作用下,发热体中的碳分子团产生“布朗运动”,碳分子之间发生剧烈的摩擦和撞击,产生的热能以远红外辐射和对流的形式对外传递,其电能与热能的转换率高达98%以上;

114.远红外线辐射速度快、穿透力强,当远红外线辐射到烟叶后,一部分能量被烟叶吸收产生热能,一部分穿透烟叶而辐射到其他烟叶。因此利用远红外线烤烟,传热速度快,温度均匀,保温性能好,具有缩短烘烤时间,节约燃料的优点。在烟叶变黄期和定色期,远红外线能增强烟叶酶类活性,叶绿素活性酶提高,从而促进叶绿素分解,使烟叶实现光学催黄,大幅度减少青烟的产生,而且能有效地防止烟叶的棕色化反应,烟叶的油分和香气保存较好,提高了烟叶的烘烤质量。

115.石墨烯远红外烘干膜利用碳原子的布朗运动,释放远红外线,以低温热辐射的方

式进行空间散热,使物体迅速得到热量。其能量转换效率高,电能除一小部分损失(2%),绝大部分(98%)被转化成热能;热能更是转换成超过89%的远红外辐射能;其远红线波长更长,产品性能更加稳定。

116.需要说明的是,在实际生产操作中根据不同品种烟叶以及烤烟房的温度、相对湿度、空气流速、空气压力、装烟密度和烟叶厚度5个因素进行调整:

117.1.温度:温度越高,说明干燥介质向烟叶传递的热量越多,越有利于烟叶内水分的蒸发。随着温度的升高,空气饱和含湿量增大,通常每升温15℃空气的饱和含湿量就能增加1倍左右。但出于对烟叶质量的考虑,在进行烟草原料加工中并不宜采用过高的温度。如果烘烤前期温度过高,容易使烟叶因过早干燥而成青干;影响烟叶品质。

118.2.相对湿度:在相同温度下,相对湿度越低,空气中水分相对于其饱和含水量的亏缺量越大,烟叶水分的蒸发就越容易;相对湿度越高,空气中水分与饱和含水量的差越小,水分的蒸发就越困难;而当相对湿度达饱和状态时,水分就停止蒸发。

119.3.空气流速:空气流动速度的大小直接影响烟叶表面水分的蒸发。随着空气的流动,烟叶附近饱和水气被带走。空气流速越大,饱和水气越易被带走,烟叶的水分蒸发散失就越快。

120.4.空气压力:在保持空气温度和相对湿度恒定不变的条件下,烟草干燥速度随空气压力的减小而增大。在原料加工中很少采用降低空气压力的方法来提高烟叶的干燥速度,但在烟叶回潮时要经常采取加大空气湿度、增大空气压力的措施,以达到烟叶加潮的目的。

121.5.烟叶厚度与装烟密度:烤房内的装烟密度视青烟叶的厚度和采摘烟叶的部位而定。密度过大,易导致烟叶干燥速度慢,干燥不彻底;密度小又会影响到产量和烘烤经济效益。烘烤装烟密度应根据各地生产情况酌情而定,一般在15~50cm之间。

122.以下为实验计算所得结果:

123.烤烟房侧墙布置硕乐烘干膜27平方

×

0.22千瓦=5.94千瓦;

124.烤烟房顶部两侧均布远红外高温辐射板8片

×

2千瓦=16千瓦;

125.锅炉房布置远红外高温辐射板8片

×

3.6千瓦=28.8千瓦;

126.装上部烟叶300杆

×

30斤/杆=9000斤。

127.下表为实验所得数据:

128.序号项目煤烤电烤备注1时间(小时)150106电烤节约44小时2耗能1680斤煤2996度电 3装烟量(斤)90009000上部烟叶4出烟量(斤)13861451电烤增产4.7%5品质一致性较好较好 129.以下为试验小结:

130.1、使用远红外电能烘干技术烤烟,在变黄阶段、定色阶段和干筋阶段的平面温差和层次温差都较小,其中平面温差在稳定烘烤时为0-0.6℃,升温过程中最大温差为1℃,较燃煤加热方式的烤房分别低了1℃和2℃;层次温差在稳定烘烤时为0-1℃,升温过程中最大温差为2.4℃,较燃煤加热方式的烤房分别低了0.5℃和0.6℃;

131.2、使用远红外电能烘干技术烤烟,烤房前期升温速度是燃煤加热烤房的1.2-1.5倍,两组传感器的温差较燃煤加热烤房要低1-1.5℃;3、远红外电能烘干技术和燃煤加热方式在不同阶段烟叶的温湿度变化是一致的。变黄初期和干筋期,两种加热方式的失水速度和干物质含量变化基本一致。变黄后期到整个定色期,采用远红外电能烘干技术烘烤烟叶的失水速度和干物质含量变化较燃煤加热方式烘烤的烟叶快;远红外电能烘干技术烤后烟叶的单轩重较较燃煤加热方式重,含梗率较低。远红外电能烘干技术的碳水化合物和含氮化合物的变化规律基本一致。

132.4、远红外电能烘干技术应用于烤烟密集烘烤,其温湿度控制的精准性是燃煤加热方式的2-3倍;

133.5、远红外电加热装置安装简便,易于维修;在节能减排方面,实现了零排放;有效降低烤烟烘烤操作用工成本和烘烤劳动强度。

134.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1