一种复合材料层和式耐冲击导流罩

1.本发明属于海洋潜器导流罩结构设计与制造技术领域,具体涉及一种复合材料层和式耐冲击导流罩。

背景技术:

2.近年来水下潜器快速发展,对潜器综合隐身与减振抗爆性能的要求越来越高,以玻璃纤维与碳纤维为代表的纤维增强树脂基复合材料(frp)在当前高性能水下航行器上的使用率日益提高,与之相结合的纤维+金属;纤维+橡胶;纤维+木材等多层复合结构物也随之出现。因橡胶材质与纤维增强树脂基材质无磁,高透声率,高比强度等特点更是被广泛应用与导流罩结构的设计与制造。然而在实际应用时,面临着如下几个问题:

3.1.作为海洋工程领域使用成熟度最高的两种纤维材质,玻璃纤维树脂基材质抗冲击性能好,韧性好不易断裂,抗腐蚀性能好且价格便宜,但刚度若易变形。碳纤维树脂基材质比强度高,比模量大,可保障轻质导流罩的刚度与强度,但韧性不足,且价格昂贵,工程应用显示单一碳纤维结构在冲击载荷作用下易发生局部断裂,单一纤维树脂基材料制成的导流罩的抗爆性能不足。

4.2.为提高隐身性能,声呐导流罩外层往往会设置一定厚度的橡胶铺层,而纤维树脂基材料层与橡胶层的粘合紧密性是一重要问题。此外为弥补纤维材料壳体刚度的不足,通常内部采会采用钢制骨材,此时钢制骨材与纤维复合材料层的连接紧密性也是一重要问题。

5.3.纤维树脂基材料在瞬态载荷作用下易发生基质开裂损伤,对其水密性产生较大影响。

6.近40多年以来,复合材料结构设计技术在我国航空航天领域的发展势头极为迅猛,但在船舶与海洋工程领域的应用却相对迟缓。相关的设计技术水平距西方还存在一段不小的差距,这也导致实际应用的发展缓慢。为保障水下潜器性能与结构安全性,需要一种抗爆耐冲击无磁轻型导流罩结构。

技术实现要素:

7.本发明的目的在于提供一种含碳玻混杂纤维层、聚脲层和橡胶消声瓦铺层的复合材料层和式耐冲击导流罩。

8.本发明的目的通过如下技术方案来实现:

9.一种复合材料层和式耐冲击导流罩,包括层和式结构的壳体结构和位于其内表面的t型材环肋骨材;层和式结构的壳体结构包括碳玻混杂纤维层、聚脲层和橡胶消声瓦铺层;层和式结构的壳体结构的厚度方向上的中间层为碳玻混杂纤维层,碳玻混杂纤维层的内外两侧设置聚脲层,外侧聚脲层的外侧敷置橡胶消声瓦铺层;碳玻混杂纤维层为夹芯式布置包括外层的韧性层和内层的碳纤维树脂基材料层,韧性层包括第一玻璃纤维树脂基材料层和第二玻璃纤维树脂基材料层,韧性层外置的布置方式保护内层的碳纤维树脂基材料

层。

10.本发明还可以包括:

11.1、所述碳玻混杂纤维层的层间采用

±

45

°

铺层穿插与0

°

和90

°

之间的铺层方式,通过

±

45

°

铺层承受剪切载荷;铺层角度设置为零正交率的[0/45/90/-45]n铺设,以导流罩径向方向为0

°

方向。

[0012]

2、所述碳玻混杂纤维层选用玻璃纤维树脂基材料与碳纤维树脂基材料,异种纤维混杂比为1:1。

[0013]

3、碳玻混杂纤维层的纤维层铺层沿厚度方向占比分配为玻璃纤维占比25%,碳纤维占比50%,玻璃纤维占比25%。

[0014]

本发明的有益效果在于:

[0015]

与钢制导流罩相比,本发明的导流罩具有无磁,高透声率,高阻尼的优势特性。较传统单一纤维材质声呐罩,本发明导流罩有更高的韧性与结构刚度,且因聚脲涂层与橡胶外敷层的存在,本碳玻混杂纤维多层复合式导流罩具有更好的水密性,导流罩层和结构整体的连接紧密性和壳体与内部钢制骨材的连接紧密性更好,总的来说,本发明可提高水下潜器导流罩的结构安全性,实现抗爆耐冲击的设计目标,实施简易且结构质量与材料成本较钢制导流罩与单一纤维材质导流罩相比有所降低,具有较高的实用价值。

附图说明

[0016]

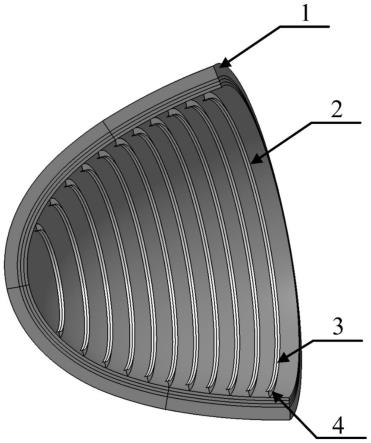

图1是本发明的一种具体施例的导流罩结构布置形式;

[0017]

图2是本发明的一种具体施例的导流罩多层结构截面示意图;

[0018]

图3是本发明的一种具体施例的导流罩混杂纤维层铺层角度示意图。

具体实施方式

[0019]

下面结合附图对本发明做进一步描述。

[0020]

如图1和图2所示,一种复合材料层和式耐冲击导流罩,整体结构由层和式结构的壳体结构1与t型材环肋骨材2构成。

[0021]

层和式结构的壳体结构1包括包括碳玻混杂纤维层、聚脲层和橡胶消声瓦铺层5;碳玻混杂纤维层包括第一玻璃纤维树脂基材料层7、碳纤维树脂基材料层8和第二玻璃纤维树脂基材料层9;聚脲层包括第一聚脲层6和第二聚脲层10;沿层和式结构的壳体结构1厚度方向可划分为橡胶消声瓦层5、第一聚脲涂层6、第一玻璃纤维树脂基材料层7、碳纤维树脂基材料层8、第二玻璃纤维树脂基材料层9和二聚脲层10;其中碳玻混杂纤维层作为主要承力结构,第一聚脲层6与第二聚脲层10布置于碳玻混杂纤维层内外两侧,利用聚脲与玻璃钢,橡胶,钢材附着力良好的特性,改善解决纤维层与橡胶层,纤维层与钢制结构连接紧密性问题。橡胶消声瓦外敷层5提供额外的水密性能与阻尼性能,可有效提高整体结构的隐身性,且抗腐性能好,易维修,可在达到使用年限时更换外敷橡胶层。本发明充分利用了玻璃纤维韧性好,价格低的特点与碳纤维刚度强,质量轻的特点。采用碳玻混杂组成夹芯结构并结合聚脲与橡胶层的设置,在提升结构整体抗爆性能的同时,增强了结构整体的连接紧密性,防腐蚀性与水密性,使得水下航行器导流罩结构的安全性有了一个综合的提升。

[0022]

本实施例中的声呐罩主要结构尺寸为导流罩最大直径10m,径向长度7米,层和式

结构的壳体结构1总厚度为40毫米,其中碳玻混杂纤维层总厚度为15毫米,聚脲层总厚度为5毫米,橡胶消声瓦铺层5总厚度为20毫米,壳体总厚40毫米。内部t型材环肋骨材尺寸为腹板100毫米,面板150毫米,厚度为1毫米。此尺寸为本发明实施例尺寸,具体尺寸可根据实际工程要求确定。

[0023]

本实施例中,碳玻混杂纤维层选材为树脂基为纤维基体,碳纤维选择为t700/m21,玻璃纤维选择为无碱玻璃纤维e-玻璃纤维,单层厚度约为0.25毫米,共设置60层铺层,碳玻混杂纤维层总厚度为15毫米。在实际应用时也可灵活替换为其他型号如t300碳纤维与s-玻璃纤维等。

[0024]

本实施例中,异种纤维混杂比为1:1;纤维混杂方式为夹芯式,且韧性层即玻璃纤维树脂基材料层在外,碳纤维树脂基材料层在内,纤维层铺层沿厚度方向为玻璃纤维15层,碳纤维30层,玻璃纤维15层,在其他实施例中可根据实际情况调整铺层总数,但总占比分配应为玻璃纤维占比25%,碳纤维占比50%,玻璃纤维占比25%。

[0025]

本实施例中,层间采用

±

45

°

铺层穿插与0

°

,90

°

之间的铺层方式,利用,

±

45

°

铺层承受剪切载荷,将剪切载荷分解为拉,压分量,有效的提高层和结构的抗压性能与结构性能性能,铺层角度为零正交率的[0/45/90/-45]n铺设,以导流罩径向方向为0

°

方向。

[0026]

本实施例中,碳玻混杂纤维层内外两侧设置聚脲涂层,涂层厚度内外两侧各为2.5毫米,总厚度5毫米,型号采用qtech t26抗爆型聚脲,利用聚脲与玻璃钢,橡胶,钢材附着力良好的特性,增强整体层和结构的结构紧密性,同时聚脲的耐冲击特性也将提高导流罩整体的抗爆性能,达到本发明耐冲击的设计目标。

[0027]

本实施例中,最外层将设置20毫米厚的橡胶材质消声瓦,用以提高水下潜器的隐身性能,因内侧与聚脲涂层直接相连,本发明结构中的橡胶消声瓦与主体结构的连接紧密性将有所提升。

[0028]

本实施例中考虑到纤维树脂基材料刚度较弱的特性,在导流罩内部将设置t型环肋骨材,用以提升整体结构的刚度,环肋骨材选择为t型材的原因是由于导流罩在冲击波载荷作用下,受到的外载荷主要成分为压载,环肋设置为t型材更不易受压失稳,在实际应用时,可根据具体要求与结构布置设定t型材腹板面板比与厚度尺寸。

[0029]

本发明耐冲击导流罩的成型过程可简述为:纤维树脂基材料层的建造;待纤维树脂基层成型,于纤维树脂基材料层内外两侧进行聚脲涂层喷涂;待聚脲层与纤维树脂基层结构成型,在壳体外侧铺设橡胶消声瓦,壳体内侧加装t型材环肋骨材,使得聚脲层作为纤维层与橡胶层,纤维层与钢制环肋骨材的中间连接层,发挥聚脲与玻璃钢,橡胶,钢材附着力强的特性,构成整体层和结构。本发明建造实施简易且结构质量与材料成本较钢制导流罩与单一纤维材质导流罩相比有所降低,并达到了提高水下航行器导流罩抗爆耐冲击性能的目的,具有较高的工程实用价值。

[0030]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1