一种空腔滤波器用复合膜及空腔滤波器的制作方法

1.本发明属于滤波器技术领域,涉及一种空腔滤波器用复合膜及空腔滤波器。

背景技术:

2.声表面波滤波器利用压电材料上的声表面波的激发、传播与接收完成其滤波特性。声表面波波长在100μm~2μm的范围,是一种对其传播表面非常敏感的机械波。为了让声波元件中的声表面波在无干扰的情况下传播,封装中的芯片表面上方要有一个空腔。

3.无线通信宽带化发展趋势,要求基站射频前端双工器具有更小体积、更大功率容量、更低成本的同时能够维持损耗等性能基本不变。空腔(即充满空气的同轴谐振腔)滤波器是基站双工器的传统技术,技术成熟,成本低廉。空腔滤波器通常包括盖板及多个腔体,每个腔体中设有多个谐振管。每个腔体的功能相当于一个电子振荡电路,当滤波器被调谐到所接收信号的适当波长时,所述振荡电路可表示为包括电感部分和电容部分的并联振荡电路,通过调整电感部分或电容部分,即可对滤波器的谐振频率进行调整。一般情况下,空腔滤波器的腔体由金属材料制造,而金属腔体滤波器存在高度极限,无法满足小型化需求。因此近年来利用有机化合物与无机物复合制作的绝缘树脂膜制作空腔滤波器的需求越来越多,现有技术cn114499433a的图1中的空腔滤波器的强化结构层304为绝缘材料,可以是有机材料如聚酰亚胺,或模塑料,或者有机材料和无机填料混合物。但是,该绝缘材料当前只能从国外进口,材料成本高,供货周期长,以及在使用过程中容易出现填充不良,或在空腔上表面局部凹陷等问题。

4.因此,在本领域,我们期望开发一种满足空腔滤波器的空腔底部边缘填充,解决空腔上表面凹陷问题,保证滤波器性能的胶膜。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种空腔滤波器用复合膜及空腔滤波器。

6.为达到此发明目的,本发明采用以下技术方案:

7.一方面,本发明提供一种空腔滤波器用复合膜,所述复合膜包括依次层叠的第一树脂层、第二树脂层和第三树脂层,所述第一树脂层在80~120℃之间出现最低熔融粘度值,所述最低熔融粘度值在500pa

·

s以下,其固化后在80~150℃之间延伸率在10%以上;所述第二树脂层在80~120℃之间出现最低熔融粘度值,所述最低熔融粘度值在3000pa

·

s以上,其固化后拉伸模量在9gpa以上;所述第三树脂层固化后的拉伸模量在5gpa以上、50~150℃之间的cte在40ppm/℃以下。

8.在本发明中,第一树脂层为高流动性、高粘结性和柔韧性树脂层,第二树脂层为低流动性和高模量树脂层,第三树脂层为高粘结性和低cte树脂层。通过使用第一树脂层、第二树脂层和第三树脂层进行配合,能够同时满足空腔滤波器的空腔底部边缘填充、空腔形成且空腔上方外层表面平整、以及外层可以通过sap工艺制作细线路,在生产操作过程中更

加方便,实现空腔滤波器应用的特殊胶膜的国产化替代,以及具有更好的性价比。

9.在本发明中,所述第一树脂层在80~120℃(例如80℃、85℃、90℃、100℃、110℃或120℃)之间出现最低熔融粘度值,所述最低熔融粘度值在500pa

·

s以下(例如500pa

·

s、450pa

·

s、400pa

·

s、350pa

·

s、300pa

·

s、200pa

·

s、100pa

·

s等),其固化后在80~150℃之间延伸率在10%以上(例如10%、15%、20%、25%、30%、35%或40%等)。

10.在本发明中,所述第二树脂层在80~120℃之间出现最低熔融粘度值,所述最低熔融粘度值在3000pa

·

s以上(例如3000pa

·

s、3500pa

·

s、4000pa

·

s、4500pa

·

s、5000pa

·

s等),其其固化后拉伸模量在9gpa以上(例如9gpa、10gpa、11gpa、12gpa、13gpa、14gpa、15gpa等)。

11.在本发明中,所述第三树脂层固化后的拉伸模量在5gpa以上(例如5gpa、10gpa、11gpa、12gpa、13gpa、14gpa、15gpa等)、50~150℃之间的cte在40ppm/℃以下(例如40ppm/℃、35ppm/℃、30ppm/℃、25ppm/℃、20ppm/℃、10ppm/℃等)。

12.在本发明中,所述复合膜包括依次层叠的第一树脂层、第二树脂层和第三树脂层,该三层树脂层均为半固化状态,其最低熔融粘度值可通过流变仪测得,而半固化状态的树脂层不能直接测试延伸率、拉伸模量或cte,前述延伸率、拉伸模量或cte需要将树脂层固化后测得,固化条件可为170~190℃、60~120min。例如,固化温度可以是170℃、172℃、175℃、178℃、180℃、182℃、185℃、188℃或190℃,固化时间可以是60min、70min、80min、90min、100min、110min或120min。

13.在本发明中,可以先分别涂覆制备三层不同的半固化状态树脂层,然后通过辊压或传压装置将其复合,也可以采用三段涂头同时涂覆或分段涂覆的方式,获得依次层叠的第一树脂层、第二树脂层和第三树脂层,复合和涂覆属于本领域的现有技术,在此不做赘述。

14.具体地,本发明中所述空腔滤波器用复合膜的制备方法可以是,例如利用第三树脂层的胶液涂覆在离型基膜上,烘干,而后在第三树脂层表面继续涂覆第二树脂层的胶液,烘干,然后在第二树脂层表面继续涂覆第一树脂层的胶液,烘干,而后通过辊压在第一树脂层表面复合保护膜,得到所述复合膜。烘干温度可以是在50~120℃,例如50℃、60℃、70℃、80℃、90℃、100℃、110℃或120℃。

15.优选地,所述空腔滤波器用复合膜固化后在50~150℃之间的cte在30ppm/℃以下(例如30ppm/℃、28ppm/℃、25ppm/℃、22ppm/℃、20ppm/℃、15ppm/℃、10ppm/℃、5ppm/℃等),拉伸模量在8gpa以上(例如8gpa、10gpa、12gpa、15gpa、18gpa、20gpa等)。

16.优选地,在所述第三树脂层表面沉铜电镀的铜层与该树脂层结合力在4n/cm以上,例如4n/cm、5n/cm、8n/cm、10n/cm、12n/cm、15n/cm、18n/cm或20n/cm;第三树脂层具有较高的粘结性,优选6n/cm以上。

17.优选地,所述第三树脂层的表面经过表面处理使得表面粗糙度ra在300nm以下,例如300nm、250nm、200nm、100nm、50nm、30nm、20nm、10nm等。在本发明中,所述表面处理为经过高锰酸盐药水咬蚀处理。

18.在本发明中,第一树脂层具有一定的流动性和粘结性,可以在器件周围局部粘结起到固定器件的效果;同时第一树脂层具有良好的柔韧性,形成一张薄膜层,在周围局部粘结过程中不会挤压破裂,从而保护第二树脂层在粘合过程中不会溢流出到器件的空腔位

置。第二树脂层具有较低流动性和较高模量,可以起到支撑作用,在滤波器的空腔上方不会塌陷,保证空腔完整性。第三树脂层具有较高粘结性和较低cte,适合于sap工艺在其表面制作细线路;并且本发明的复合膜作为空腔滤波器的中盖帽层的强化结构层,能够提高空腔滤波器的性能。

19.优选地,所述第一树脂层的厚度为1~10μm,例如1μm、2μm、4μm、6μm、8μm或10μm。如果第一树脂层的厚度偏厚,则粘合过程中会溢流出到器件的空腔内,影响空腔的功效;如果第一树脂层的厚度偏薄,则在周围局部粘结过程中的粘结力差,且有挤压破裂的风险。

20.优选地,所述第二树脂层的厚度为10~100μm,例如10μm、30μm、50μm、70μm、90μm或100μm。如果第二树脂层的厚度偏厚,则难以实现空腔滤波器的轻薄化的设计;如果第二树脂层的厚度偏薄,则难以起到支撑作用,会导致空腔塌陷。

21.优选地,所述第三树脂层的厚度为1~10μm,例如1μm、2μm、4μm、6μm、8μm或10μm。如果第三树脂层的厚度偏厚,则容易导致空腔变形凹陷;如果第三树脂层的厚度偏薄,则其表面沉铜电镀的铜层与之结合力差。

22.优选地,所述空腔滤波器用复合膜还包括层叠于第一树脂层表面的保护膜以及层叠于第三树脂层表面的离型基膜。

23.优选地,所述离型基膜选自pet、pen、pi、ptfe、pes、pps或聚苯并咪唑(pbi)薄膜中的任意一种。

24.优选地,所述离型基膜的厚度为10~100μm,例如10μm、30μm、50μm、70μm、90μm或100μm。

25.优选地,所述离型基膜的ra在100~300nm(例如100nm、130nm、150nm、200nm、250nm、280nm或300nm),与第一树脂层粘结力在4n/cm以上(例如4n/cm、5n/cm、8n/cm、10n/cm、12n/cm、15n/cm、18n/cm或20n/cm)。

26.优选地,所述保护膜选自pe、pp、pet或bopp薄膜中的任意一种。

27.优选地,所述保护膜的厚度为10~30μm,例如10μm、15μm、18μm、20μm、25μm、28μm或30μm。

28.另一方面,本发明提供一种空腔滤波器,所述空腔滤波器的制备材料包括如上所述的空腔滤波器用复合膜。

29.在本发明中所述空腔滤波器用复合膜中的依次层叠的第一树脂层、第二树脂层和第三树脂层的结构作为空腔滤波器中盖帽层的强化结构层,其中所述第一树脂层朝向空腔滤波器的空腔设置。

30.另一方面,本发明提供一种空腔滤波器的制备方法,所述制备方法包括先在载板表面贴好芯片,芯片之间保留一定空隙,撕掉空腔滤波器用复合膜中的保护膜,压合在预先贴好元器件的芯板上,加热固化后除去离型基膜,将复合膜中的依次层叠的第一树脂层、第二树脂层和第三树脂层的结构作为空腔滤波器中盖帽层的强化结构层,得到所述空腔滤波器。

31.在本发明中,可以对强化结构层进行激光钻孔和线路制作等相关工序操作。

32.相对于现有技术,本发明具有以下有益效果:

33.本发明的空腔滤波器用复合膜能够同时满足空腔滤波器的空腔底部边缘填充、空腔形成,并且能够使得空腔上方外层表面平整、以及外层可以通过sap工艺制作细线路,在

生产操作过程中更加方便,实现空腔滤波器应用的特殊胶膜的国产化替代,并且本发明的复合膜作为空腔滤波器的中盖帽层的强化结构层,能够提高空腔滤波器的性能,具有更好的性价比。

附图说明

34.图1为本发明复合膜中三层树脂层的结构示意图,其中1为第一树脂层、2为第二树脂层,3为第三树脂层。

35.图2为本发明复合膜的结构示意图,其中1为第一树脂层、2为第二树脂层,3为第三树脂层,4为保护膜、5为离型基膜。

36.图3为现有技术cn114499433a中实施例一的空腔滤波器的封装结构的结构示意图,其中301为盖帽层、303为空腔、304为绝缘材质的强化结构层、401为滤波器芯片。

具体实施方式

37.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

38.实施例1

39.本实施例提供一种空腔滤波器用复合膜,所述复合膜包括依次层叠的保护膜、第一树脂层、第二树脂层、第三树脂层和离型基膜,所述树脂层的结构如图1所示,复合膜的结构如图2所示。

40.所述空腔滤波器用复合膜通过如下制备方法制备得到:

41.步骤1:分别混制第一树脂层、第二树脂层和第三树脂层胶液。

42.第一树脂层胶液:由100重量份环氧树脂(双酚a环氧树脂,牌号npes-901,南亚电子材料公司)、30重量份酚醛树脂(联苯型酚醛树脂,牌号meh-7851h,日本明和化成株式会社)、20重量份热塑性树脂(核壳橡胶,牌号m-521,日本钟渊化学工业株式会社)、0.5重量份2-甲基咪唑和适量mek溶剂组成,充分溶解搅拌均匀。

43.第二树脂层胶液:由100重量份环氧树脂(双酚a环氧树脂,牌号npes-901,南亚电子材料公司)、30重量份酚醛树脂(联苯型酚醛树脂,牌号meh-7851h,日本明和化成株式会社)、300重量份无机填料(二氧化硅,sc2050,日本admateches)、0.5重量份2-甲基咪唑和适量mek溶剂组成,充分溶解搅拌均匀。

44.第三树脂层胶液:由100重量份环氧树脂(双酚a环氧树脂,牌号npes-901,南亚电子材料公司)、30重量份酚醛树脂(联苯型酚醛树脂,牌号meh-7851h,日本明和化成株式会社)、150重量份无机填料(二氧化硅,sc2050,日本admateches)、0.5重量份2-甲基咪唑和适量mek溶剂组成,充分溶解搅拌均匀。

45.步骤2:将第三树脂层胶液涂覆在pet离型基膜表面,在温度80℃烘干,控制烘干后厚度10μm,然后在第三树脂层表面继续涂覆第二树脂层胶液,在温度80℃烘干,控制第二树脂层烘干后厚度10μm,然后在第二树脂层表面继续涂覆第一树脂层胶液,在温度80℃烘干,控制第一树脂层烘干后厚度10μm;然后通过辊压装置在第一树脂层外表面复合bopp保护膜,得到所述空腔滤波器用复合膜。

46.其中,制得第三树脂层后,将其固化后测得其拉伸模量为6gpa、50~150℃之间的

cte为30ppm/℃;在第三树脂层表面继续涂覆第二树脂层胶液并烘干制得第二树脂层后,将第二树脂层剥离下来后对其进行熔融粘度测试,在103℃的熔融粘度值最低,为3300pa

·

s,将其固化后测得其拉伸模量为10gpa;然后在第二树脂层表面继续涂覆第一树脂层胶液并烘干制得第一树脂层后,将第一树脂层剥离下来后,对其进行熔融粘度测试,在90℃的熔融粘度值最低,为400pa

·

s,将其固化后测得其在80~150℃之间的延伸率为12%,固化条件为180℃下固化100min。

47.将上述复合膜固化后,测试在50~150℃之间的cte为20ppm/℃;拉伸模量为9gpa。

48.用所述空腔滤波器用复合膜制备空腔滤波器,具体如下:

49.用上述复合树脂膜,先撕掉bopp保护膜,替换现有技术cn114499433a中实施例1中的强化结构层304,加热固化(180℃、100min)后除去pet离型基膜,即可与芯片和芯板共同形成空腔,然后按滤波器设计要求在复合树脂膜上进行激光钻孔和线路制作等相关工序操作,最终得到空腔滤波器。

50.实施例2~3、比较例1~6

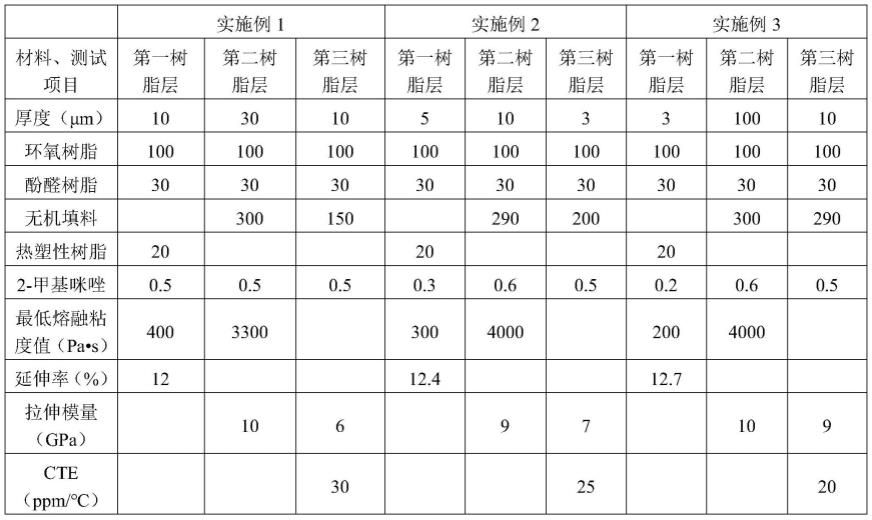

51.一种空腔滤波器用复合膜和用所述空腔滤波器用复合膜制备空腔滤波器,参照实施例1的制备方法,第一树脂层、第二树脂层和第三树脂层的胶液组分及各树脂层的最低熔融粘度值、延伸率、拉伸模量、cte如表1-3所示,表1-3中的各组分的用量单位均为“重量份”。

52.表1

[0053][0054]

表2

[0055][0056][0057]

表3

[0058][0059]

对实施例1-3以及比较例1-6的复合膜以及空腔滤波器进行性能测试,测试方法如下:

[0060]

(1)最低熔融粘度值:用安东帕mcr302流变仪测试半固化粘结层样品的流变曲线,设定测试温度范围为20-160℃,升温速率为3℃/min;测试完成后,从对应的流变曲线上读取在50-130℃之间出现的最低熔融粘度值。

[0061]

(2)cte:参照ipc-tm-650 2.4.24.5.所规定的tma测试方法进行测定。

[0062]

(3)拉伸模量:按照ipc-tm-650 2.4.24.4所规定的dma测试方法进行测定。

[0063]

(4)空腔上盖凹陷值法:在空腔上方中间位置施加3n/cm2压强,测试凹陷最低点与最高点的距离。

[0064]

(5)sap细线路合格率:测试线路没有出现短路的百分比。

[0065]

(6)回流焊次数:每次回流焊板面温度满足217℃时135s,260℃时25s;每次测试完后冷却到室温,再进行下一次测试,每次测试完后观察表面无分层、无起泡等异常现象即为通过,若有上述异常现象即为失效,记录通过的次数。

[0066]

(7)铜层剥离强度:参照ipc-tm-650 2.4.8所规定的抗剥离强度测试方法,测试表面沉铜电镀的铜层的剥离强度。

[0067]

测试项目及结果如表4所示:

[0068]

表4

[0069][0070]

由表4可以看出,本发明实施例1-3的空腔滤波器用复合膜能够同时满足空腔滤波器的空腔底部边缘填充、空腔形成且空腔上方外层表面平整、以及外层可以通过sap工艺制作细线路。

[0071]

比较例1-3中的复合膜只有两层结构,不能充分发挥各树脂层的功效,制得的空腔滤波器会出现空腔上盖凹陷或降低sap细线路合格率或降低回流焊次数。

[0072]

比较例4-6中的复合膜虽然是三层结构,但比较例4中第一树脂层不满足在80~120℃之间出现最低熔融粘度值,最低熔融粘度值在500pa

·

s以下,其固化后在80~150℃之间延伸率在10%以上;比较例5中第二树脂层不满足在80~120℃之间出现最低熔融粘度值,最低熔融粘度值在3000pa

·

s以上,其固化后拉伸模量在9gpa以上;比较例6中第三树脂层不满足固化后的拉伸模量在5gpa以上、50~150℃之间的cte在40ppm/℃以下,因此比较例4-6制得的空腔滤波器会出现空腔上盖凹陷或降低sap细线路合格率或降低回流焊次数。

[0073]

申请人声明,本发明通过上述实施例来说明本发明的空腔滤波器用复合膜及空腔滤波器,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1