一种铝塑复合材料的制备方法及其产品与流程

1.本发明属于复合材料技术领域,具体涉及一种铝塑复合材料的制备方法及其产品。

背景技术:

2.经济发展与环境问题一直是我国乃至世界其他国家的一个重要矛盾,现如今政府只能通过各方面努力不断的弱化这个矛盾而无法将其根除。在包装行业上面,传统的包装材料不论是有污染不易回收的塑料及泡沫材料或者是滥用木材的纸质包装材料都将渐渐的淡出市场,而珍珠棉包装材料绿色包装将会是世界包装行业发展的大趋势。随着全球经济的进一步增长,消费市场对包装行业提出了更高的要求,个性化包装、数字化和智能化包装也成为行业发展新的增长点。

3.包装材料是指用于制造包装容器、包装装潢、包装印刷、包装运输等满足产品包装要求所使用的材料,它即包括金属、塑料、玻璃、陶瓷、纸、竹本、野生蘑类、天然纤维、化学纤维、复合材料等主要包装材料,又包括捆扎带、装潢、印刷材料等辅助材料。科学技术促进了材料的更新和进步,消费者观念的改变加速了包装行业的发展和进步,相互协调进一步加强了包装材料的演变和功能转变。塑料包装行业服务的产品与消费者生活密切相关。除实用性之外,食品、化妆品、日化产品、电子产品包装材料的安全性也受到消费者的重点关注。随着环保标准的日益严苛,包装材料以及生产过程的绿色环保化已成为包装行业面临的重要议题,这也是行业发展需要重点关注的市场趋势。

4.科技的促进材料的更新和进步,消费者观念的转变加快包装产业的发展和进步,相互协调进一步加强了包装材料的演变和向功能性转变。目前,技术的投入创造出新的包装材料,而且一些高新材料在包装领域中得到拓展应用,但还有些则正在包装世界中初试身手或显露锋芒,当然还有些材料极具发展潜力。未来包装材料行业的政策扶植力度将继续加大,包装材料正向高阻隔、多功能性、环保适应性、采用新型原材料、新工艺、新设备及拓宽应用领域等方向发展。

技术实现要素:

5.本发明目的在于提供一种铝塑复合材料的制备方法。

6.本发明的再一目的在于:提供一种上述方法制备得到的铝塑复合材料产品。

7.1.本发明目的通过以下方案实现:一种铝塑复合材料的制备方法,其特征在于,利用低温湿法研磨工艺将纺丝组分和功能组分研磨成乳浆后,借助静电纺丝工艺在无纺布表面形成纤维覆盖交织层,最后和铝箔热压复合得到铝塑复合薄膜材料,其中,静电纺浆料按质量份计,包括下述组分:n,n-二甲基乙酰胺(dmac)100环氧树脂5~8双氰胺0.4~0.64

端羧基液体丁腈橡胶(ctbn)2~3.2乙烯-乙烯醇共聚物(evoh)8~13铝塑复合材料包括下述制备步骤:(1)制浆:按质量份计取dmac、环氧树脂、双氰胺、ctbn、evoh,各物料150目过筛,经过预混后灌入湿法研磨设备,研磨介质为氧化锆微球,研磨转速1700~2000rpm,研磨期间物料温度控制在3℃以下,当物料中颗粒粒径d

90

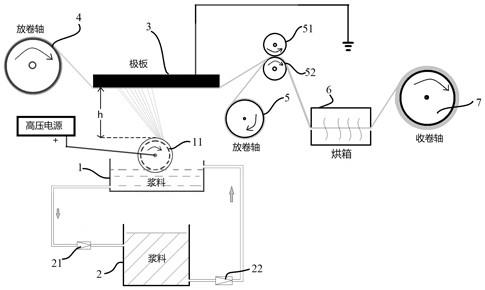

≤2μm时出料,得到纺丝浆料;(2)静电纺丝:如图1所示,将纺丝浆料加入到胶料槽中,加入量以上胶辊的辊底没入浆料3mm为准,同时接入蠕动泵浆料循环补料系统,上胶辊接高电压并旋转上胶;无纺布紧贴着上胶辊正上方的极板下表面作水平匀速收卷动作,上胶辊上端到极板的距离h范围是170~200mm,上胶辊上端的浆料在高压静电场力作用下向上形成射流,均匀沉积在上方的无纺布上形成纤维网膜,得到覆膜无纺布;(3)复合:覆膜无纺布和铝箔一起经过热辊压合后进入烘箱进行高温固化和退火,最后得到铝塑复合薄膜材料。

8.优选的,所述的环氧树脂为常温液态,分子量<700,软化点<50℃。

9.优选的,所述的复合阶段热辊温度不低于120℃,烘箱固化温度不低于150℃,固化时间不低于1小时。

10.优选的,所述的湿法研磨所用球磨介质为直径≤0.1mm的氧化锆微球。

11.所用的无纺布的克重为25~30g/m2。

12.优选的,纺丝时的电压范围为70~100kv,无纺布放卷速度为0.2~1m/s,纺丝空间环境温度为50~60℃,湿度为40%~60%。

13.纺丝时图1中的上胶料槽中可以同时放多个相互平行的上胶辊,这些胶辊规格相同,可以同时接电旋转上胶,且旋转方向可以单独控制。

14.所用铝箔厚度为11μm,针孔数目<20孔/m2,经过350℃以上真空退火处理。

15.本发明提供一种铝塑复合材料,根据上述任一所述方法制备得到,所得的铝塑复合薄膜材料具有很好的抗冲击性能和水、气阻隔率,其抗摆锤冲击能量>0.9j,针刺强度>28n,水蒸气透过量<0.1g/(m2·

24h),氧气透过量<0.01cm3/m2·

24h

·

0.1mpa。

16.最后和铝箔热压复合得到铝塑复合薄膜材料,具有良好的抗冲击和水、气阻隔性能。

附图说明

17.附图1:静电纺丝工艺流程图;图中标号说明:1-胶料槽;11-上胶辊;2-浆料补料槽;21、22-蠕动泵一、二3-极板;4-无纺布放卷辊;5-铝箔放卷辊;51、52-热压辊一、二;6-烘箱;7-收卷辊。

具体实施方式

18.本发明通过下面的具体实例进行详细描述,但本发明的保护范围不受限于这些实施例。

19.实施例1:一种铝塑复合材料,利用低温湿法研磨工艺将纺丝组分和功能组分研磨成乳浆后,借助静电纺丝工艺在无纺布表面形成纤维覆盖交织层,最后和铝箔热压复合得到铝塑复合薄膜材料,按下述步骤制备:(1)制浆:取1000gdmac、50g环氧树脂、4g双氰胺、20gctbn、130gevoh,各物料150目过筛,经过预混后灌入湿法研磨设备,研磨介质为氧化锆微球,研磨转速2000rpm,研磨期间物料温度控制在3℃以下,当物料中颗粒粒径d

90

≤2μm时出料,得到纺丝浆料;(2)静电纺丝:将纺丝浆料加入到胶料槽1中,静电纺丝工艺如图1所示,加入量以上胶辊11的辊底没入浆料3mm至5mm为准,同时接入蠕动泵浆料循环补料系统,该补料系统自胶料槽1出料口经蠕动泵一21连接浆料补料槽2的进料口,浆料补料槽2的出料口经蠕动泵二22连接胶料槽1的补料口,通过该补料系统,维持上胶辊11的辊底始终没入浆料3mm至5mm,上胶辊11接70kv高电压并旋转上胶;纺丝环境温度60℃,湿度为40%,无纺布自无纺布放卷辊4紧贴着上胶辊11正上方的极板3下表面作水平匀速收卷动作,放卷速度1m/s,上胶辊11上端到极板3的距离h范围是170mm,上胶辊11上端的浆料在高压静电场力作用下向上形成射流,均匀沉积在上方的无纺布上形成纤维网膜,得到覆膜无纺布;(3)复合:覆膜无纺布和卷绕在铝箔放卷辊5上的铝箔一起自热压辊一、二51、52间压合后,进入烘箱6进行150℃高温固化一小时和退火,最后得到铝塑复合薄膜材料,测试数据见表1。

20.实施例2:一种铝塑复合材料,与实施例1步骤近似,按下述步骤制备:(1)制浆:取70g环氧树脂、5.6g双氰胺、28gctbn、110gevoh,各物料150目过筛,加入到1000gn,n-二甲基乙酰胺dmac溶液中,经过预混后灌入湿法研磨设备,研磨介质为氧化锆微球,研磨转速2000rpm,研磨期间物料温度控制在3℃以下,当物料中颗粒粒径d

90=

μm时出料,得到纺丝浆料;(2)静电纺丝:如图1所示,将纺丝浆料加入到胶料槽1中,加入量以上胶辊11的辊底没入浆料3~5mm为准,同时接入蠕动泵浆料循环补料系统,上胶辊接80kv高电压并以适宜转速旋转上胶;上胶辊上端到极板的距离h范围是180mm,,纺丝环境温度55℃,湿度为50%;无纺布紧贴着上胶辊11正上方的极板3下表面作水平匀速收卷动作,放卷速度0.6m/s,上胶辊11上端的浆料在高压静电场力作用下向上形成射流,均匀沉积在上方的无纺布上形成纤维网膜,得到覆膜无纺布;(3)复合:覆膜无纺布和铝箔一起经过热压辊压合后进入烘箱6中150℃进行一小时的高温固化和退火,最后得到铝塑复合薄膜材料。测试数据见表1。

21.实施例3:一种铝塑复合材料,与实施例1步骤近似,按下述步骤制备:(1)制浆:取、80g环氧树脂、6.4g双氰胺、32g端羧基液体丁腈橡胶ctbn、80g乙烯-乙烯醇共聚物evoh,各物料150目过筛,加入到1000gn,n-二甲基乙酰胺dmac溶液中,经过预

混后灌入湿法研磨设备,研磨介质为氧化锆微球,研磨转速2000rpm,研磨期间物料温度控制在3℃以下,当物料中颗粒粒径d

90

≤2μm时出料,得到改性的纺丝浆料;(2)静电纺丝:如图1所示,将纺丝浆料加入到胶料槽1中,加入量以上胶辊的辊底没入浆料3~5mm为准,同时接入蠕动泵浆料循环补料系统,上胶辊11接90kv高电压并以适宜转速旋转上胶,上胶辊11上端到极板的距离h范围是190mm,纺丝环境温度55℃,湿度为50%;无纺布紧贴着上胶辊11正上方的极板3的下表面作水平匀速收卷动作,放卷速度0.4m/s,上胶辊11上端的浆料在高压静电场力作用下向上形成射流,均匀沉积在上方的无纺布上形成纤维网膜,得到覆膜无纺布;(3)复合:覆膜无纺布和铝箔一起经过热辊压合后进入150℃烘箱进行一小时的高温固化和退火,最后得到铝塑复合薄膜材料。测试数据见表1:。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1