一种三层包覆管及其制备方法与流程

1.本技术涉及管材领域,更具体地说,它涉及一种三层包覆管及其制备方法。

背景技术:

2.在现代自动化生产线上,常用滚筒输送各类箱、包、设备等成件物品,还具有使用维修方便,操作安全可靠的优点,被广泛应用在钢铁、冶铁、煤炭、港口等行业的输送系统中。

3.在实际使用中,常对滚筒及进行包覆,保护滚筒不被磨损,减少输送带打滑,促使滚筒与皮带同步运转,常用的对滚筒的包覆材料由天然橡胶、丁腈橡胶、三元乙丙橡胶和聚氨酯等。

4.但发明人发现,单一的聚氨酯对滚筒进行包覆,制得的聚氨酯包覆管的韧性较低,当受到冲击时,包覆管容易出现开裂,从而影响滚筒的运行。

技术实现要素:

5.为了减少包覆管出现开裂的现象,本技术提供一种三层包覆管及其制备方法。

6.第一方面,本技术提供的一种三层包覆管,采用如下的技术方案:一种三层包覆管,包括聚氨酯层,乙烯-辛烯共聚物层和钢管,所述乙烯-辛烯共聚物层设置于聚氨酯层与钢管的之间,所述乙烯-辛烯共聚物层由包括以下重量份的原料制成:乙烯-辛烯共聚物30-40份,环氧树脂5-10份,叔丁基过氧化碳酸-2-乙基己酯1-3份和n-(2-氨乙基)-3-氨丙基三甲氧基硅烷0.5-1份。

7.通过采用上述技术方案,乙烯-辛烯共聚物层与聚氨酯层复合对钢管进行包覆,聚氨酯可以提高包覆管的耐磨性和强度,乙烯-辛烯共聚物可以提高包覆管的柔韧性,使得包覆管具有一定的回弹性,在受到冲击时具有一定的缓冲作用,减少包覆管裂纹的产生,从而提高包覆管的抗冲击性能和拉伸强度。环氧树脂与乙烯-辛烯共聚物进行共混,增强乙烯-辛烯共聚物与钢管的粘接力,使得乙烯-辛烯共聚物能够更好的与钢管结合,减少包覆管脱落,开裂的现象。叔丁基过氧化碳酸-2-乙基己酯在高温下会产生自由基在乙烯-辛烯共聚物的分子链上的叔碳原子产生活性中心,然后n-(2-氨乙基)-3-氨丙基三甲氧基硅烷接枝到乙烯-辛烯共聚物的分子链上,环氧树脂与n-(2-氨乙基)-3-氨丙基三甲氧基硅烷产生化学键作用,从而叔丁基过氧化碳酸-2-乙基己酯和n-(2-氨乙基)-3-氨丙基三甲氧基硅烷促进了环氧树脂与乙烯-辛烯共聚物分子链的结合,使得乙烯-辛烯共聚物层中各分子能够更好的结合在一起,当受到冲击时,需要更大的外界作用力才能够破坏分子链,从而提高了包覆管的抗冲击性能和拉伸强度,进一步减少包覆管开裂的现象。

8.优选的,所述聚氨酯层与乙烯-辛烯共聚物层的厚度比为2-4:1。

9.通过采用上述技术方案,控制聚氨酯层与乙烯-辛烯共聚物层合适的厚度,促使制备的包覆管拥有较好的耐磨性和强度,同时还具有一定的韧性和弹性,在受到冲击时,可以起到缓冲的作用,减少包覆管开裂的现象。

10.优选的,所述聚氨酯层由包括以下重量份的原料制成:聚氨酯70-80份,聚酰胺610-15份。

11.通过采用上述技术方案,聚酰胺6加入到聚氨酯体系中,一方面可以与聚氨酯产生氢键作用,限制聚氨酯分子链的运动,减少聚氨酯结晶,从而提高聚氨酯层的韧性,减少聚氨酯层开裂的现象,进一步提高包覆管的韧性和抗冲击性能,减少包覆管开裂的现象。另一方面,聚酰胺分子中含有的氨基、羧基官能团可以和环氧树脂中的醚键相互作用,形成微交联结构,增强了聚氨酯层与乙烯-辛烯共聚物层之间的结合力,当受到外力作用时,分子链可以很好的承受外力并将外力传递出去,提高了包覆管的强度和抗冲击性能,减少了包覆管开裂的现象。同时,聚酰胺的酰胺基还可以与接枝在乙烯-辛烯共聚物上的n-(2-氨乙基)-3-氨丙基三甲氧基硅烷产生化学反应,促使聚氨酯层更好的与乙烯-辛烯共聚物层结合,起到了化学增容的作用,进一步提高了包覆管的强度和抗冲击性能,减少包覆管开裂的现象。

12.优选的,所述钢管与乙烯-辛烯共聚物层通过胶水粘接,所述胶水为乙烯-醋酸乙烯共聚物热熔胶。

13.通过采用上述技术方案,使用乙烯-醋酸乙烯共聚物热熔胶能够更好的将钢管与乙烯-辛烯共聚物层进行粘接,同时提高包覆管的耐高温性能,减少包覆管高温分解、脱落的现象,同时乙烯-辛烯共聚物还可以与乙烯-醋酸乙烯共聚物结合,乙烯-醋酸乙烯共聚物热熔胶提高的耐湿热和耐老化性能,减少乙烯-醋酸乙烯共聚物热熔胶水解的现象,对钢管进行更好的保护,同时延缓包覆管的使用寿命。

14.第二方面,本技术提供的一种三层包覆管的制备方法,采用如下技术方案:一种三层包覆管的制备方法,包括以下步骤:s1:将乙烯-辛烯共聚物、环氧树脂、叔丁基过氧化碳酸-2-乙基己酯和n-(2-氨乙基)-3-氨丙基三甲氧基硅烷放入挤出机中,熔融挤出,然后涂覆在钢管的外表面,制得包覆管半成品;s2:将聚氨酯、聚酰胺6混合放入挤出机熔融挤出,再涂覆在包覆管半成品的表面,冷却定型,制得三层包覆管。

15.优选的,在步骤s1中,挤出机挤出温度为170-180℃;在步骤s2中,挤出机挤出温度为215-219℃。

16.通过采用上述技术方案,制备的包覆管具有优异的耐磨性和强度,同时还具有优异的韧性,当受到外力时,具有很好的缓冲作用和抗冲击性能。同时,通过控制各层不同的熔融温度,使得包覆管体系的各分子能够更好的熔融结合,提高包覆管体系的粘接性,减少包覆管脱落、开裂的现象。

17.优选的,预先将叔丁基过氧化碳酸-2-乙基己酯、n-(2-氨乙基)-3-氨丙基三甲氧基硅烷和乙烯-辛烯共聚物混合,放入挤出机中进行造粒,制得接枝乙烯-辛烯共聚物。

18.优选的,在造粒时,挤出机温度为170-180℃。

19.通过采用上述技术方案,预先将n-(2-氨乙基)-3-氨丙基三甲氧基硅烷通过叔丁基过氧化碳酸-2-乙基己酯接枝到乙烯-辛烯共聚物,使得乙烯-辛烯共聚物能够与其他聚合物更好的相容结合,提高包覆管体系各分子的结合力,减少包覆管开裂、脱落的现象。

20.综上所述,本技术具有以下有益效果:1、由于本技术采用乙烯-辛烯共聚物与聚氨酯复合对钢管进行包覆,制备的包覆

管具有良好的强度、耐磨性,同时包覆管的韧性和抗冲击性能也得到提升,当受到外力作用时,乙烯-辛烯共聚物起到一定的缓冲作用,减少了包覆管开裂的现象。

21.2、本技术中优选采用环氧树脂与乙烯-辛烯共混结合,增强乙烯-辛烯共聚物层与钢管的粘接力,提高包覆管的强度,减少包覆管开裂、脱落的现象。同时还使用n-(2-氨乙基)-3-氨丙基三甲氧基硅烷和叔丁基过氧化碳酸-2-乙基己酯对乙烯-辛烯共聚物进行接枝,促进乙烯-辛烯共聚物和环氧树脂的相容结合作用,加强乙烯-辛烯共聚物体系中各分子链的结合,从而提高包覆管的强度和抗冲击性能,进一步减少包覆管开裂的现象。

具体实施方式

22.以下结合实施例对本技术作进一步详细说明。

23.叔丁基过氧化碳酸-2-乙基己酯:cas号34443-12-4,分子量为246.343。

24.n-(2-氨乙基)-3-氨丙基三甲氧基硅烷选择kh-792型n-(2-氨乙基)-3-氨丙基三甲氧基硅烷。

25.环氧树脂选择双酚a型环氧树脂。

26.乙烯-辛烯共聚物:美国dow化学公司。

27.聚氨酯分子量为6000。

28.聚酰胺6:石家庄化纤有限责任公司。

29.乙烯-醋酸乙烯共聚物热熔胶:cas号为24937-78-8,分子量:342.43。

30.乙烯-辛烯共聚物层原料的制备例制备例1乙烯-辛烯共聚物层原料包括:乙烯-辛烯共聚物35kg,环氧树脂8kg,叔丁基过氧化碳酸-2-乙基己酯2kg和n-(2-氨乙基)-3-氨丙基三甲氧基硅烷0.8kg。

31.乙烯-辛烯共聚物层原料的制备方法,包括以下具体步骤:s1:将叔丁基过氧化碳酸-2-乙基己酯、n-(2-氨乙基)-3-氨丙基三甲氧基硅烷和乙烯-辛烯共聚物放入混料机中,以300r/min的转速,混合搅拌25min,再将混合后的物料放入双螺杆挤出机挤出造粒,挤出温度为180℃,制得接枝乙烯-辛烯共聚物混合颗粒。

32.s2:将接枝乙烯-辛烯共聚物混合颗粒在80℃下真空干燥1h后,再将接枝乙烯-辛烯共聚物混合颗粒和环氧树脂混合后,放入挤出机中熔融挤出,挤出温度为180℃,制得乙烯-辛烯共聚物层原料。

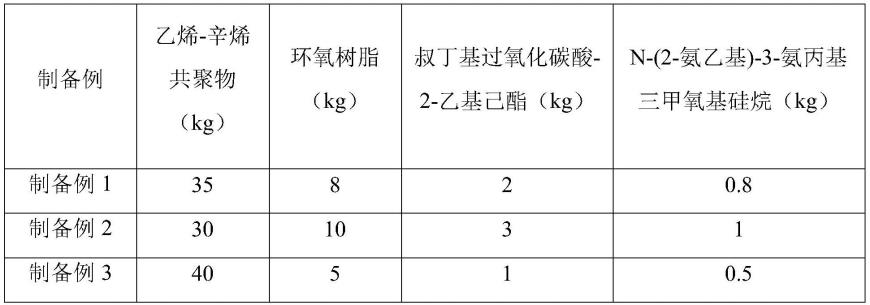

33.制备例2-3制备例2-3与制备例1的区别在于,乙烯-辛烯共聚物层原料的各组分含量不同,具体见表1。

34.表1:制备例1-3的组分含量表

制备例4制备例4与实施例1的区别在于,乙烯-辛烯共聚物层原料中不使用叔丁基过氧化碳酸-2-乙基己酯。

35.乙烯-辛烯共聚物层的制备方法,包括以下具体步骤:s1:将n-(2-氨乙基)-3-氨丙基三甲氧基硅烷和乙烯-辛烯共聚物放入混料机中,以300r/min的转速,混合搅拌25min,再将混合后的物料放入双螺杆挤出机挤出造粒,挤出温度为180℃,制得乙烯-辛烯共聚物混合颗粒。

36.s2:将乙烯-辛烯共聚物混合颗粒在80℃下真空干燥1h后,再将乙烯-辛烯共聚物混合颗粒和环氧树脂混合后,放入挤出机中熔融挤出,挤出温度为180℃,制得乙烯-辛烯共聚物层原料。

37.制备例5制备例5与实施例1的区别在于,乙烯-辛烯共聚物层原料中不使用n-(2-氨乙基)-3-氨丙基三甲氧基硅烷。

38.乙烯-辛烯共聚物层原料的制备方法,包括以下具体步骤:s1:将叔丁基过氧化碳酸-2-乙基己酯和乙烯-辛烯共聚物放入混料机中,以300r/min的转速,混合搅拌25min,再将混合后的物料放入双螺杆挤出机挤出造粒,挤出温度为180℃,制得乙烯-辛烯共聚物混合颗粒。

39.s2:将乙烯-辛烯共聚物混合颗粒在80℃下真空干燥1h后,再将乙烯-辛烯共聚物混合颗粒和环氧树脂混合后,放入挤出机中熔融挤出,挤出温度为180℃,制得乙烯-辛烯共聚物层原料。

40.制备例6制备例6与制备例1的区别在于,乙烯-辛烯共聚物层原料中不使用n-(2-氨乙基)-3-氨丙基三甲氧基硅烷和叔丁基过氧化碳酸-2-乙基己酯。

41.乙烯-辛烯共聚物层原料的制备方法,包括以下具体步骤:将乙烯-辛烯共聚物和环氧树脂混合后,放入挤出机中熔融挤出,挤出温度为180℃,制得乙烯-辛烯共聚物层原料。

42.制备例7制备例7与制备例1的区别在于,乙烯-辛烯共聚物层原料中不使用环氧树脂。

43.乙烯-辛烯共聚物层原料的制备方法,包括以下具体步骤:s1:将叔丁基过氧化碳酸-2-乙基己酯、n-(2-氨乙基)-3-氨丙基三甲氧基硅烷和

乙烯-辛烯共聚物放入混料机中,以300r/min的转速,混合搅拌25min,再将混合后的物料放入双螺杆挤出机挤出造粒,挤出温度为180℃,制得接枝乙烯-辛烯共聚物混合颗粒。

44.s2:将接枝乙烯-辛烯共聚物混合颗粒在80℃下真空干燥1h后,放入挤出机中熔融挤出,挤出温度为180℃,制得乙烯-辛烯共聚物层原料。实施例

45.实施例1一种三层包覆管,包括聚氨酯层,乙烯-辛烯共聚物层和钢管,乙烯-辛烯共聚物层与钢管通过胶水粘接,乙烯-辛烯共聚物层背离钢管的一侧与聚氨酯层复合。其中聚氨酯层由包括以下重量份的原料制成:聚氨酯75kg。其中乙烯-辛烯共聚物层原料来源于制备例1,胶水为市售ab胶。

46.一种三层包覆管的制备方法,包括以下具体步骤:s1:将胶水涂覆在钢管外表面,涂层厚度为0.2mm

±

0.1mm,再将制备例1制备的乙烯-辛烯共聚物层原料涂覆在钢管上的外表面,冷却定型后,乙烯-辛烯共聚物原料形成乙烯-辛烯共聚物层,乙烯-辛烯共聚物层通过胶水与钢管粘接,乙烯-辛烯共聚物层厚度为2mm

±

0.5mm,制得包覆管半成品;s2:将聚氨酯放入挤出机熔融挤出,挤出温度为180℃,再涂覆在包覆管半成品的外表面,冷却定型,形成聚氨酯层,聚氨酯层厚度为6mm

±

0.5mm,制得三层包覆管。

47.实施例2实施例2与实施例1的区别在于,聚氨酯层原料中聚氨酯的而使用量为70kg,聚氨酯层厚度为4mm

±

0.5mm,乙烯-辛烯共聚物层原料来源于制备例2。

48.实施例3实施例3与实施例1的区别在于,聚氨酯层原料中聚氨酯的使用量为80kg,聚氨酯层厚度为8mm

±

0.5mm,乙烯-辛烯共聚物层原料来源于制备例3。

49.实施例4实施例4与实施例1的区别在于,聚氨酯层原料中聚氨酯的使用量为60kg,聚氨酯层厚度为2mm

±

0.5mm,乙烯-辛烯共聚物层原料来源于制备例1。

50.实施例5实施例5与实施例1的区别在于,聚氨酯层原料中还包括聚酰胺6 13kg。

51.将聚氨酯、聚酰胺6放入挤出机熔融挤出,挤出温度为180℃,再涂覆在包覆管半成品的外表面,冷却定型,形成聚氨酯层,聚氨酯层厚度为6mm

±

0.5mm,制得三层包覆管。

52.实施例6实施例6与实施例5的区别在于,聚氨酯层原料中聚酰胺6的使用量为10kg。

53.实施例7实施例7与实施例5的区别在于,聚氨酯层原料中聚酰胺6的使用量为15kg。

54.实施例8实施例8与实施例1的区别在于,包覆管原料中的胶水为乙烯-醋酸乙烯共聚物热熔胶。

55.实施例9实施例9与实施例7的区别在于,包覆管原料中的胶水为乙烯-醋酸乙烯共聚物热

熔胶。

56.对比例对比例1对比例1与实施例1的区别在于,包覆管原料中乙烯-辛烯共聚物层原料来源于制备例4。

57.对比例2对比例2与实施例1的区别在于,包覆管原料中乙烯-辛烯共聚物层原料来源于制备例5。

58.对比例3对比例3与实施例1的区别在于,包覆管原料中乙烯-辛烯共聚物层原料来源于制备例6。

59.对比例4对比例4与实施例1的区别在于,包覆管原料中乙烯-辛烯共聚物层原料来源于制备例7。

60.对比例5对比例5与实施例1的区别在于,包覆管不包含乙烯-辛烯共聚物层。

61.包覆管的制备方法,包括以下具体步骤:将胶水涂覆在钢管外表面,将聚氨酯放入挤出机熔融挤出,挤出温度为180℃,再涂覆在钢管的外表面,冷却定型,形成聚氨酯层,聚氨酯层与钢管通过胶水粘接,聚氨酯层厚度为6mm

±

0.5mm,制得包覆管。

62.性能检测试验针对本技术实施例1-9和对比例1-5提供的包覆管进行如下性能检测,检测结果数据见表2。

63.检测方法一、抗冲击性能采用gb/t1842-2008《塑料悬臂梁冲击强度的测定》的标准检测包覆管的缺口冲击强度,实验温度为23℃。

64.二、拉伸性能采用gb/t1040.2-2006《塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件》的标准检测包覆管的拉伸强度,拉伸速率为50mm/min。

65.三、耐磨损性能采用gb/t3960-2016《塑料滑动摩擦磨损试验方法》的标准检测包覆管的耐磨损性能。

66.表2:性能检测数据表实施例冲击强度(kj/

㎡

)拉伸强度(mpa)磨损量(g)实施例137450.15实施例236440.16实施例335.543.50.155实施例434.5420.17

实施例541520.1实施例64051.50.12实施例740.551.80.11实施例842490.13实施例948570.08对比例133410.4对比例23441.50.3对比例331400.7对比例428391对比例524352由实施例1-3可知,本技术制备的包覆管具有优异的强度、抗冲击性能和耐磨性能,通过乙烯-辛烯共聚物层与聚氨酯层复合对钢管进行包覆保护,保持了聚氨酯层优异的强度和耐磨性,同时乙烯-辛烯共聚物层还提高包覆管的柔韧性和回弹性,当受到外力冲击时,起到一定的缓冲作用,从而提高包覆管的抗冲击性能和拉伸强度。

67.在实施例1-3中,包覆管原料中各组分含量不同,其中实施例1中的性能最优,实施例4中聚氨酯层的厚度与乙烯-辛烯共聚物层的厚度相同,由检测结果可知,包覆管的抗冲击性能和强度略有下降,说明控制聚氨酯层与乙烯-辛烯共聚物层合适的厚度比,制备的包覆管的强度和抗冲击性能等综合性能才会更好。

68.由实施例5-7可知,在聚氨酯层原料中添加聚酰胺6,提高了包覆管的韧性和抗冲击强度,减少包覆管开裂的现象。一方面,聚酰胺可与聚氨酯产生氢键作用,同时与环氧树脂分子中的醚键相互作用,形成微交联结构,从而增强了聚氨酯层与乙烯-辛烯共聚物层的结合力,减少包覆管开裂的现象。另一方面,聚酰胺6还可以与n-(2-氨乙基)-3-氨丙基三甲氧基硅烷产生化学反应,促使聚酰胺6、乙烯-辛烯共聚物、聚氨酯和n-(2-氨乙基)-3-氨丙基三甲氧基硅烷等各组分更好的相容结合,进一步提高包覆管的强度和抗冲击性能。

69.实施例8中,包覆管原料中的胶水使用乙烯-醋酸乙烯共聚物热熔胶,促进钢管与乙烯-辛烯共聚物层更好的结合,同时乙烯-醋酸乙烯共聚物热熔胶与乙烯-辛烯共聚物能够更好的相容结合作用,提高了乙烯-醋酸乙烯共聚物热熔胶耐湿热和耐老化性能,促使乙烯-辛烯共聚物层能够对进行更好的保护,延长包覆管的使用寿命。

70.实施例9中,同时在聚氨酯层中添加聚酰胺6,并且使用乙烯-醋酸乙烯共聚物热熔胶将钢管与乙烯-辛烯共聚物层进行粘接,由检测结果可知,实施例9制备的包覆管综合性能远优于实施例1、实施例5和实施例8,说明本技术制备的包覆管,在各个组分的相互结合作用下,拥有了优异的强度、抗冲击性能和耐磨性等综合性能。

71.由对比例1-3可知,叔丁基过氧化碳酸-2-乙基己酯和n-(2-氨乙基)-3-氨丙基三甲氧基硅烷中缺少任一组分均会影响包覆管性能,叔丁基过氧化碳酸-2-乙基己酯能够打开乙烯-辛烯共聚物分子链,在乙烯-辛烯共聚物分子链上形成活性中心,从而将n-(2-氨乙基)-3-氨丙基三甲氧基硅烷接枝到乙烯-辛烯共聚物上,进一步促进乙烯-辛烯分子链与其他化合物的相互连接,从而促使包覆管体系中各分子的结合力,进一步包覆管的抗冲击性能和强度,减少包覆管开裂的现象。而对比例1中不使用叔丁基过氧化碳酸-2-乙基己酯,对比例2中不使用n-(2-氨乙基)-3-氨丙基三甲氧基硅烷,以及对比例3同时不使用叔丁基过

氧化碳酸-2-乙基己酯和n-(2-氨乙基)-3-氨丙基三甲氧基硅烷,包覆管的性能均会大幅下降,进一步说明叔丁基过氧化碳酸-2-乙基己酯和n-(2-氨乙基)-3-氨丙基三甲氧基硅烷对包覆管综合性能的提升。

72.对比例4中,乙烯-辛烯共聚物层中不使用环氧树脂,由检测结果可知,包覆管的性能明显下降,进一步说明环氧树脂一方面增强了乙烯-辛烯共聚物层中各组分之间的结合力,同时环氧树脂还分别加强了乙烯-辛烯共聚物层与聚氨酯层和钢管之间的结合力,使得包覆管体系各组分的粘接性更强,减少了包覆管开裂的现象。另一方面,环氧树脂还可以与n-(2-氨乙基)-3-氨丙基三甲氧基硅烷进行反应,从而环氧树脂接枝到乙烯-辛烯共聚物分子链上,环氧树脂分子中的醚键还可以与聚酰胺产生反应,进一步促进聚氨酯层与乙烯-辛烯共聚物层更好的结合,提高包覆管的抗冲击性能和强度。

73.对比例5可知,不使用乙烯-辛烯共聚物层与聚氨酯复合对钢管进行保护,由检测结果可知,普通单一的聚氨酯层对钢管进行包覆保护,包覆管的抗冲击性能和强度均会大幅下降,同时耐磨性也会受到影响,进一步说明了乙烯-辛烯共聚物对包覆管的促进作用。

74.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1