一种液晶显示屏生产用面板贴合装置的制作方法

1.本发明涉及显示设备技术领域,特别涉及一种液晶显示屏生产用面板贴合装置。

背景技术:

2.柔性屏幕,指的是柔性oled。柔性屏幕的成功量产不仅重大利好于新一代高端智能手机的制造,也因其低功耗、可弯曲的特性对可穿戴式设备的应用带来深远的影响,未来柔性屏幕将随着个人智能终端的不断渗透而广泛应用。

3.中国专利公开号cn111775541 a,公开了一种柔性显示面板贴合装置和贴合方法。贴合装置包括基座、喷气嘴和连接喷气嘴的控制机构,喷气嘴被配置为向基座内表面喷气;控制机构被配置为控制喷气嘴朝向平面且沿直线移动,以及被配置为控制喷气嘴朝向第一曲面或第二曲面且能转动,以使喷气嘴的出气方向始终与内表面垂直且到基座内表面的距离始终相等。该贴合装置采用非接触式气压贴合原理,同时能够控制喷气嘴喷向柔性显示面板的气体方向和距离,可以保证柔性显示面板各处受到的气体压力始终相等,保证各个位置具有相同的贴合效果,提高贴合质量。

4.现有贴合设备在使用时采用喷气机构实现均匀供压提高贴合效果,但是由于柔性屏幕特有的弧形面使得喷气机构喷气是将产生多余的回卷气流,从而使得污染物随回卷气流形成基板的二次污染,同时由于柔性面板自身薄膜特性,使得气流在吹动压合时,边缘处由于薄膜的震颤效应,导致薄膜边缘固定效果较差,使得屏幕使用时边缘容易产生气泡或粘连失效。

5.因此,有必要提供一种液晶显示屏生产用面板贴合装置解决上述技术问题。

技术实现要素:

6.本发明的目的在于提供一种液晶显示屏生产用面板贴合装置以解决上述技术问题。

7.为实现上述目的,本发明提供如下技术方案:一种液晶显示屏生产用面板贴合装置,包括上底板、柔性面板和下底板,所述下底板的上端面嵌设有基板,所述下底板的下端面驱动连接有压合板,所述基板的边缘呈弧形弯折,所述压合板设有与基板弯折相适配的弯折面,所述压合板的底部贴合设置有用于将柔性面板与基板贴合的贴合机构,所述上底板的下端面还通过驱动机构驱动连接有与基板表面贴合的刮涂机构。

8.作为本发明的进一步方案,所述刮涂机构包括刮涂杆、清理层、刮板和喷头,所述刮涂杆与驱动机构背离上底板的一端固定相连,所述清理层包裹于刮涂杆的外端面,所述刮板设置在刮涂杆的外端面,所述喷头嵌设在清理层外端面,且所述喷头倾斜设置在刮板与清理层贴合一侧。

9.作为本发明的进一步方案,所述刮涂杆两端转动连接有连接件,所述连接件与驱动机构背离上底板一端固定相连。

10.进一步的,所述刮板与刮涂杆外端面弹性相连,且所述刮板的中部开设与基板表

面相适配的涂布槽,所述刮板始终与基板表面贴合,所述贴合机构通过伸缩杆与驱动相连。

11.作为本发明的进一步方案,所述刮涂杆内部嵌设有磁吸杆,所述基板的底部嵌设有磁吸板,所述磁吸杆截面呈扇形,且所述刮板与磁吸杆呈垂直分布,所述刮板的高度可调,且所述刮板与基板表面留有涂布间隙。

12.进一步的,所述清理层与刮涂杆之间转动卡接设置,可对清理层转动后更换清理区域,所述清理层可设置为绒布层等清理面料,便于设置涂布厚度,提高装置使用便捷性。

13.作为本发明的进一步方案,所述贴合机构包括夹持机构和气囊,所述气囊固定连接在压合板的底部,所述气囊中部均匀设有多组折叠部,所述夹持机构嵌设在压合板的底部,且所述夹持机构用于对折叠部进行限位固定,所述压合板底部设有对气囊进行供压的供压机构,且所述供压机构与刮涂机构的初始位置相适配。

14.进一步的,所述供压机构可通过气体或液体为气囊内部进行供压,所述气囊内部采用液体供压时,可在压合板底部加入恒温机构,从而借助液体介质可对柔性面板和基板之间进行低温烘干,加速粘合剂的固化,提高装置生产效率。

15.作为本发明的进一步方案,所述夹持机构包括驱动板和夹持板,所述驱动板位于折叠部的两侧,所述夹持板嵌设在压合板的底部控制驱动板的移动行程。

16.进一步的,所述夹持板可采用电磁结构或液压等驱动,驱动板移动对折叠部进行限位。

17.进一步的,所述刮涂机构可对称设置或沿基板的一端设置,压合板底部供气机构与刮涂机构位置相对应,从而控制气囊膨胀的初始位置。

18.作为本发明的进一步方案,所述下底板的上端面开设有用于放置基板的基板槽,所述基板槽底部开设有与基板相适配的固定槽,所述基板槽还开设有导料槽,所述导料槽位于固定槽的端部。

19.作为本发明的进一步方案,所述磁吸板向两端延伸至下底板的上端面,所述下底板的内部开设有储液腔,所述导料槽与储液腔相连通。

20.进一步的,所述刮涂杆的内部开设有连通腔,所述连通腔分别与储液腔和喷头相连通。

21.作为本发明的进一步方案,所述基板槽的内壁嵌设有底部贴合的导槽,所述连接件滑动连接在导槽的内部,且所述导槽内壁嵌设有位置传感器,所述位置传感器和夹持机构电性相连。

22.本发明使用时,基板放置于下底板的上端面,且柔性面板与贴合机构表面贴合,并下降上底板使得压合板和下底板之间间隙减小,进行预贴合,降低外部污染进入基板和柔性面板之间的贴合面,此时驱动机构驱动刮涂机构沿着基板的表面滑动,在对基板表面灰尘杂质等进行清理的同时对基板表面进行粘合剂的刮涂,使得粘合剂均匀涂布在基板的表面,在粘合剂涂布完成后,通过贴合机构使得柔性面板在粘合剂作用下与基板紧密粘连,有效避免杂质或者气泡等落入柔性面板和基板之间影响屏幕的显示效果,且压合板设有与基板相适配弧形弯曲,使得贴合时柔性面板和基板之间受压均匀,提高粘合剂的均布性,提高屏幕质量。

附图说明

23.下面结合附图和实施例对本发明进一步说明。

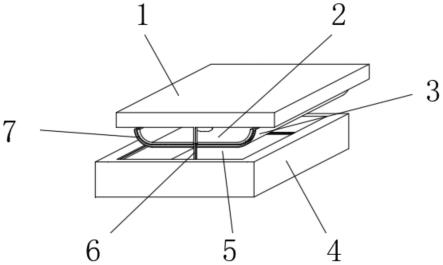

24.图1是本发明的整体结构示意图;

25.图2是本发明的剖面结构示意图;

26.图3是本发明的工作状态结构示意图;

27.图4是本发明的图2中a处放大结构示意图;

28.图5是本发明的图3中b处放大结构示意图;

29.图6是本发明的刮涂机构与弧形面贴合状态结构示意图;

30.图7是本发明的刮涂杆结构示意图;

31.图8是本发明的上底板结构示意图;

32.图9是本发明的下底板结构示意图;

33.图10是本发明的图9中c处放大结构示意图;

34.图11是本发明的刮涂机构与导料槽贴合状态结构示意图。

35.图中:1、上底板;2、压合板;3、柔性面板;4、下底板;5、基板;6、驱动机构;7、贴合机构;8、伸缩杆;9、刮涂机构;10、夹持机构;11、折叠部;12、气囊;13、刮涂杆;14、清理层;15、刮板;16、磁吸板;17、磁吸杆;18、连通腔;19、喷头;20、储液腔;21、驱动板;22、夹持板;23、连接件;24、导槽;25、基板槽;26、导料槽;27、位置传感器。

具体实施方式

36.实施例一

37.如图1-3所示,一种液晶显示屏生产用面板贴合装置,包括上底板1、柔性面板3和下底板4,下底板4的上端面嵌设有基板5,下底板4的下端面驱动连接有压合板2,基板5的边缘呈弧形弯折,压合板2设有与基板5弯折相适配的弯折面,压合板2的底部贴合设置有用于将柔性面板3与基板5贴合的贴合机构7,上底板1的下端面还通过驱动机构6驱动连接有与基板5表面贴合的刮涂机构9。

38.使用时,将基板5放置于下底板4的上端面,且柔性面板3与贴合机构7表面贴合,并下降上底板1使得压合板2和下底板4之间间隙减小,进行预贴合,降低外部污染进入基板5和柔性面板3之间的贴合面,此时驱动机构6驱动刮涂机构9沿着基板5的表面滑动,在对基板5表面灰尘杂质等进行清理的同时对基板5表面进行粘合剂的刮涂,使得粘合剂均匀涂布在基板5的表面,在粘合剂涂布完成后,通过贴合机构7使得柔性面板3在粘合剂作用下与基板5紧密粘连,有效避免杂质或者气泡等落入柔性面板3和基板5之间影响屏幕的显示效果,且压合板2设有与基板5相适配弧形弯曲,使得贴合时柔性面板3和基板5之间受压均匀,提高粘合剂的均布性,提高屏幕质量。

39.实施例二

40.在实施例一的基础上,如图1-4和6所示,刮涂机构9包括刮涂杆13、清理层14、刮板15和喷头19,刮涂杆13与驱动机构6背离上底板1的一端固定相连,清理层14包裹于刮涂杆13的外端面,刮板15设置在刮涂杆13的外端面,喷头19嵌设在清理层14外端面,且喷头19倾斜设置在刮板15与清理层14贴合一侧。

41.如图1-4和6-7所示,刮涂杆13两端转动连接有连接件23,连接件23与驱动机构6背

离上底板1一端固定相连。

42.进一步的,刮板15与刮涂杆13外端面弹性相连,且刮板15的中部开设与基板5表面相适配的涂布槽,刮板15始终与基板5表面贴合,贴合机构7通过伸缩杆8与2驱动相连。

43.使用时,通过驱动机构6驱动连接件23的移动,从而带动刮涂杆13的移动并通过清理层14来对基板5表面杂质进行清理,避免杂质附着于基板5的表面在柔性面板3贴合后难以清除,同时随着刮涂杆13的移动,喷头19将粘合剂喷涂于基板5的表面,并随着刮涂杆13带动刮板15的移动将粘合剂于基板5的表面刮涂均匀,提高基板5附着的均匀性,避免柔性面板3和基板5贴合后由于粘合剂不均匀从而导致影响显示效果。

44.如图1-5和11所示,刮涂杆13内部嵌设有磁吸杆17,基板5的底部嵌设有磁吸板16,磁吸杆17截面呈扇形,且刮板15与磁吸杆17呈垂直分布,刮板15的高度可调,且刮板15与基板5表面留有涂布间隙。

45.进一步的,清理层14与刮涂杆13之间转动卡接设置,可对清理层14转动后更换清理区域,清理层14可设置为绒布层等清理面料,便于设置涂布厚度,提高装置使用便捷性。

46.使用时,传统刮板在使用时面对弧形面无法具有较佳的均质涂布效果,由于刮涂杆13转动设置,为提高清理层14的清理效果通过刮涂杆13的内部设有磁吸杆17,磁吸杆17在和磁吸板16之间的磁力吸引作用下,将使得刮涂杆13在移动的过程中,在磁吸杆17的磁力作用下,可使得磁吸杆17始终位于与磁吸板16贴合一侧,使得刮涂杆13移动至基板5的弯折处时,也可始终保持与基板5的贴合度,且由于磁吸杆17和刮板15垂直设置,使得刮板15随着刮涂杆13转动,始终保持与基板5表面的垂直,从而使得基板5和刮板15底部之间涂布间隙始终恒定,从而可有效保证了在弯折处的涂布效果,且刮板15采用可调结构,使得涂布间隙可调节,从而可调节粘合剂的涂布厚度。

47.如图1-5和8所示,贴合机构7包括夹持机构10和气囊12,气囊12固定连接在压合板2的底部,气囊12中部均匀设有多组折叠部11,夹持机构10嵌设在压合板2的底部,且夹持机构10用于对折叠部11进行限位固定,压合板2底部设有对气囊12进行供压的供压机构,且供压机构与刮涂机构9的初始位置相适配。

48.进一步的,供压机构可通过气体或液体为气囊12内部进行供压,气囊12内部采用液体供压时,可在压合板2底部加入恒温机构,从而借助液体介质可对柔性面板3和基板5之间进行低温烘干,加速粘合剂的固化,提高装置生产效率。

49.如图1-5和8所示,夹持机构10包括驱动板21和夹持板22,驱动板21位于折叠部11的两侧,夹持板22嵌设在压合板2的底部控制驱动板21的移动行程。

50.进一步的,夹持板22可采用电磁结构或液压等驱动驱动板21移动对折叠部11进行限位。

51.使用时,随着刮涂机构9的移动,对基板5表面进行清理和粘合剂涂布的同时供压机构为气囊12内部提供稳定压力,使得气囊12部分膨胀将柔性面板3与基板5表面均匀贴合,随着刮涂机构9的不断移动,夹持机构10逐渐解除对折叠部11的限位,使得气囊12的膨胀随着刮涂机构9移动,逐步膨胀,进而在刮涂机构9清理涂布完成后,柔性面板3和基板5即可得到有效的压合,且压合板2设有与基板5相适配的弧形面,气囊12内部压力恒定,从而有效对柔性面板3和基板5之间均匀压合,其压力恒定且均衡,进一步提高粘合剂的均一性,避免压合压力或者压合板2底面平整度不同影响柔性面板3和基板5的贴合效果,也可有效避

免柔性面板3边缘弧形处的震颤效应所导致的黏合不稳定的情况,同时气囊12采用渐进式膨胀有效避免多组单独气囊膨胀时连接处粘合剂残留分布不均的问题。

52.进一步的,刮涂机构9可对称设置或沿基板5的一端设置,压合板2底部供气机构与刮涂机构9位置相对应,从而控制气囊12膨胀的初始位置。

53.如图1-6和9-11所示,下底板4的上端面开设有用于放置基板5的基板槽25,基板槽25底部开设有与基板5相适配的固定槽,基板槽25还开设有导料槽26,导料槽26位于固定槽的端部。

54.如图1-6和9-11所示,磁吸板16向两端延伸至下底板4的上端面,下底板4的内部开设有储液腔20,导料槽26与储液腔20相连通。

55.进一步的,刮涂杆13的内部开设有连通腔18,连通腔18分别与储液腔20和喷头19相连通。

56.使用时,由于驱动机构6内部设有磁吸杆17,磁吸杆17在磁力作用下与磁吸板16贴合,使得刮板15始终与基板5表面垂直,且磁吸板16向两端延伸至下底板4的上端面,使得磁吸板16位于基板槽25的底部,从而使得刮板15可始终与基板槽25表面保持垂直效果,且进一步的基板槽25内壁开设有导料槽26,使得刮板15移动至导料槽26处时可对刮板15表面多余粘合剂进行收集,使之沿着导料槽26进入储液腔20的内部回收,且通过将磁吸板16延伸设置也为贴合机构7对柔性面板3的贴合提供工作区间,同时储液腔20可通过连通管与连通腔18连通从而实现对多余粘合剂的回收和利用。

57.如图1-6和9-10所示,基板槽25的内壁嵌设有底部贴合的导槽24,连接件23滑动连接在导槽24的内部,且导槽24内壁嵌设有位置传感器27,位置传感器27和夹持机构10电性相连。

58.使用时,位置传感器27可采用红外位置传感器或压电传感器等对连接件23的位置进行监测,并通过位置传感器27对夹持机构10进行同步控制,从而大大提高对刮涂机构9和贴合机构7之间配合的同步性,从而提高屏幕质量,连接件23通过驱动机构6进行驱动,驱动机构6可设置为伺服控制驱动系统,如伺服丝杆机械臂等,控制连接件23沿着导槽24的内部匀速滑动,与喷头19的喷涂速率配合从而控制粘合剂喷涂效果。

59.工作原理:将基板5放置于下底板4的上端面,且柔性面板3与贴合机构7表面贴合,并下降上底板1使得压合板2和下底板4之间间隙减小,进行预贴合,降低外部污染进入基板5和柔性面板3之间的贴合面,此时驱动机构6驱动刮涂机构9沿着基板5的表面滑动,在对基板5表面灰尘杂质等进行清理的同时对基板5表面进行粘合剂的刮涂,使得粘合剂均匀涂布在基板5的表面,在粘合剂涂布完成后,通过贴合机构7使得柔性面板3在粘合剂作用下与基板5紧密粘连,有效避免杂质或者气泡等落入柔性面板3和基板5之间影响屏幕的显示效果,且压合板2设有与基板5相适配弧形弯曲,使得贴合时柔性面板3和基板5之间受压均匀,提高粘合剂的均布性,提高屏幕质量,通过驱动机构6驱动连接件23的移动,从而带动刮涂杆13的移动并通过清理层14来对基板5表面杂质进行清理,避免杂质附着于基板5的表面在柔性面板3贴合后难以清除,同时随着刮涂杆13的移动,喷头19将粘合剂喷涂于基板5的表面,并随着刮涂杆13带动刮板15的移动将粘合剂于基板5的表面刮涂均匀,提高基板5附着的均匀性,避免柔性面板3和基板5贴合后由于粘合剂不均匀从而导致影响显示效果,传统刮板在使用时面对弧形面无法具有较佳的均质涂布效果,由于刮涂杆13转动设置,为提高清理

层14的清理效果通过刮涂杆13的内部设有磁吸杆17,磁吸杆17在和磁吸板16之间的磁力吸引作用下,将使得刮涂杆13在移动的过程中,在磁吸杆17的磁力作用下,可使得磁吸杆17始终位于与磁吸板16贴合一侧,使得刮涂杆13移动至基板5的弯折处时,也可始终保持与基板5的贴合度,且由于磁吸杆17和刮板15垂直设置,使得刮板15随着刮涂杆13转动,始终保持与基板5表面的垂直,从而使得基板5和刮板15底部之间涂布间隙始终恒定,从而可有效保证了在弯折处的涂布效果,且刮板15采用可调结构,使得涂布间隙可调节,从而可调节粘合剂的涂布厚度,随着刮涂机构9的移动,对基板5表面进行清理和粘合剂涂布的同时供压机构为气囊12内部提供稳定压力,使得气囊12部分膨胀将柔性面板3与基板5表面均匀贴合,随着刮涂机构9的不断移动,夹持机构10逐渐解除对折叠部11的限位,使得气囊12的膨胀随着刮涂机构9移动,逐步膨胀,进而在刮涂机构9清理涂布完成后,柔性面板3和基板5即可得到有效的压合,且压合板2设有与基板5相适配的弧形面,气囊12内部压力恒定,从而有效对柔性面板3和基板5之间均匀压合,进一步提高粘合剂的均一性,避免压合压力或者压合板2底面平整度不同影响柔性面板3和基板5的贴合效果,也可有效避免柔性面板3边缘弧形处的震颤效应所导致的黏合不稳定的情况,由于驱动机构6内部设有磁吸杆17,磁吸杆17在磁力作用下与磁吸板16贴合,使得刮板15始终与基板5表面垂直,且磁吸板16向两端延伸至下底板4的上端面,使得磁吸板16位于基板槽25的底部,从而使得刮板15可始终与基板槽25表面保持垂直效果,且进一步的基板槽25内壁开设有导料槽26,使得刮板15移动至导料槽26处时可对刮板15表面多余粘合剂进行收集,使之沿着导料槽26进入储液腔20的内部回收,且通过将磁吸板16延伸设置也为贴合机构7对柔性面板3的贴合提供工作区间,同时储液腔20可通过连通管与连通腔18连通从而实现对多余粘合剂的回收和利用,位置传感器27可采用红外位置传感器或压电传感器等对连接件23的位置进行监测,并通过位置传感器27对夹持机构10进行同步控制,从而大大提高对刮涂机构9和贴合机构7之间配合的同步性,从而提高屏幕质量,连接件23通过驱动机构6进行驱动,驱动机构6可设置为伺服控制驱动系统,如伺服丝杆机械臂等,控制连接件23沿着导槽24的内部匀速滑动,与喷头19的喷涂速率配合从而控制粘合剂喷涂效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1