防雷防冰薄膜、风力叶片及防雷防冰薄膜的制备方法与流程

本发明涉及风机叶片防雷领域,尤其涉及防雷防冰薄膜、风力叶片及防雷防冰薄膜的制备方法。

背景技术:

1、现有的叶片防冰主要有防冰涂料、气热除冰、电热除冰等方法。在叶片上涂覆防冰涂料或在叶片内部通以热风的方法可以减缓叶片覆冰厚度,但无法有效除冰。在叶片内部敷设电阻丝的方法可以实现电加热除冰,但增加了叶片引雷风险,导致风机叶片雷击损坏频繁。

技术实现思路

1、本发明提供了一种防雷防冰薄膜、风力叶片及防雷防冰薄膜的制备方法,用于解决现有的叶片无法同时兼顾除冰和防雷的问题。

2、为解决上述技术问题,本发明提出的技术方案为:

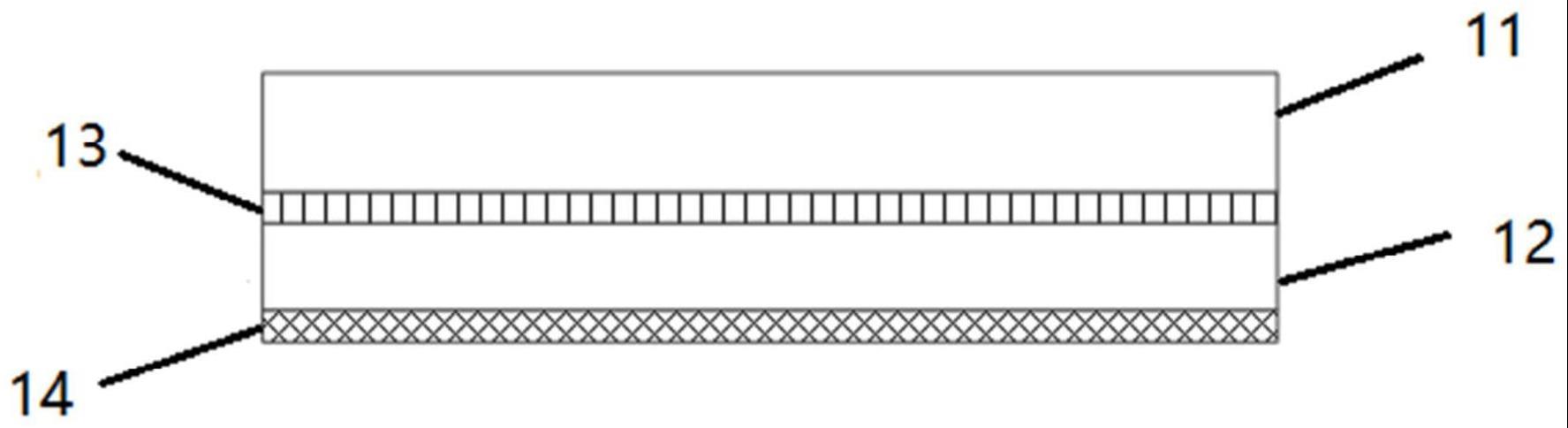

3、一种防雷防冰薄膜,包括依次堆叠铺设的第一硅橡胶层、金属膜层、第二硅橡胶层以及碳纤维层。

4、优选的,每1000g的所述防雷防冰薄膜中:

5、所述金属膜层的质量不低于300g,且不高于800g;

6、第一、第二硅橡胶层的总质量不低于200g,且不高于500g;

7、所述碳纤维层的质量不低于10g,且不高于50g。

8、优选的,当所述防雷防冰薄膜总厚度为2.6~3.2mm时,所述金属膜层的厚度为0.3~0.4mm,铺设于硅橡胶中部,距离碳纤维层1~1.2mm,所述碳纤维层的厚度为0.3~0.4mm。

9、优选的,在所述金属膜层中铜的质量比占30%~60%,镍的质量比占30%~60%。

10、一种风力叶片,包括上述的防雷防冰薄膜以及叶片本体,所述防雷防冰薄膜铺设于叶片本体前缘的覆冰位置,所述防雷防冰薄膜的碳纤维层与叶片本体接触,第一硅橡胶层面向空气。

11、优选的,所述金属膜与叶片的接闪器相连。

12、一种防雷防冰薄膜的制备方法,用于上述的防雷防冰薄膜,包括以下步骤:

13、依次堆叠铺设的第一硅橡胶层、金属膜层、第二硅橡胶层以及碳纤维层,形成薄膜雏形;

14、将所述薄膜雏形放入平板硫化装置中加热至160~170℃,保温60~90min,得到叶片防雷防冰薄膜材料。

15、优选的,所述金属膜层通过以下步骤获取:

16、将30%~60%质量的铜以及30%~60%质量的镍加热到2000℃~2100℃后混合60~65min,得到混合体;

17、将所述混合体冷却后,再次进行混合加热,以将所述混合体压制成厚度为0.3~0.4mm,宽度为1000mm以上的金属膜;

18、将压制成的金属膜在300℃~350℃保温退火80~90min,得到最终的金属膜层。

19、本发明具有以下有益效果:

20、本发明公开了一种防雷防冰薄膜、风力叶片及防雷防冰薄膜的制备方法,该防雷防冰薄膜包含具有电加热的碳纤维层,防雷的金属膜层以及绝缘的硅橡胶层,具备电加热功能的同时,可有效防止叶片雷击损坏。

21、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照附图,对本发明作进一步详细的说明。

技术特征:

1.一种防雷防冰薄膜,其特征在于,包括依次堆叠铺设的第一硅橡胶层、金属膜层、第二硅橡胶层以及碳纤维层。

2.根据权利要求1所述的防雷防冰薄膜,其特征在于,每1000g的所述防雷防冰薄膜中:

3.根据权利要求2所述的防雷防冰薄膜,其特征在于,当所述防雷防冰薄膜总厚度为2.6~3.2mm时,所述金属膜层铺设于硅橡胶中部,厚度为0.3~0.4mm,距离碳纤维层1~1.2mm,所述碳纤维层的厚度为0.3~0.4mm。

4.根据权利要求1-3所述的防雷防冰薄膜,其特征在于,在所述金属膜层中铜的质量比占30%~60%,镍的质量比占30%~60%。

5.一种风力叶片,其特征在于,包括如权利要求1-4中的任一项所述的防雷防冰薄膜以及叶片本体,所述防雷防冰薄膜铺设于叶片本体前缘的覆冰位置,所述防雷防冰薄膜的碳纤维层与叶片本体接触,第一硅橡胶层面向空气。

6.根据权利要求5所述的风力叶片,其特征在于,所述金属膜与叶片的接闪器相连。

7.一种防雷防冰薄膜的制备方法,用于制备如权利要求1-4中任一项所述的防雷防冰薄膜,其特征在于,包括以下步骤:

8.根据权利要求7所述的防雷防冰薄膜的制备方法,其特征在于,所述金属膜层通过以下步骤获取:

技术总结

本发明公开了一种防雷防冰薄膜、风力叶片及防雷防冰薄膜的制备方法,该防雷防冰薄膜包含具有电加热的碳纤维层,防雷的金属膜层以及绝缘的硅橡胶层,具备电加热功能的同时,可有效防止叶片雷击损坏。

技术研发人员:蒋正龙,谢鹏康,胥望,吴伟,胡建平

受保护的技术使用者:国网湖南省电力有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!