一种复合型瓷砖壁板的加工方法及复合型瓷砖壁板与流程

1.本发明涉及建筑装饰领域,具体涉及一种复合型瓷砖壁板的加工方法及复合型瓷砖壁板。

背景技术:

2.传统室内装饰石材、岩板、瓷砖的安装方法为湿贴或干挂,但是受施工条件、辅材及工人施工水平的限制,经常出现墙面空鼓、脱落、对缝不整齐等现象,且存在施工工序繁琐、效率低、效果差等问题。

3.现有的装配式整体墙板存在结构较厚占用室内空间较大的问题,多采用蜂窝铝板作为背板,耗材成本高。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种复合型瓷砖壁板的加工方法及复合型瓷砖壁板,本发明通过粘结的方式将塑钢壁板和瓷砖结合的方式形成一体式的复合型瓷砖壁板,解决了传统的瓷砖上墙后空鼓、脱落、对缝不整齐的问题,相比与采用蜂窝铝板在材料成本上相对较低。

5.本发明的技术目的是通过以下技术方案实现的:

6.一种复合型瓷砖壁板的加工方法,该方法包括以下步骤:

7.步骤1、在模具盒内拼贴瓷砖形成瓷砖面板,瓷砖的背面朝上,瓷砖的边缘贴靠模具盒的内侧壁;

8.步骤2、在瓷砖面板的背面涂布网状胶条;

9.步骤3、将塑钢壁板扣入模具盒内;

10.步骤4、在模具盒内对塑钢壁板和瓷砖面板进行压合,形成复合型瓷砖壁板;

11.步骤5、将复合型瓷砖壁板从模具盒内取出后翻身180

°

。

12.进一步地,网状胶条包括相互垂直的第一胶条和第二胶条,第一胶条为ab胶,第二胶条为pur胶。

13.进一步地,模具盒包括第一模具盒和第二模具盒,第一模具盒和第二模具盒对称设置,第一模具盒和第二模具盒拼接形成上端开口的模具盒。

14.进一步地,第一模具盒和第二模具盒之间连接有导向连杆,导向连杆的一端与第一模具盒连接固定,第二模具盒对应导向连杆的另外一端设有导向孔。

15.进一步地,导向孔的侧面还设有用以将插入导向孔的导向连杆锁住的锁紧装置。

16.进一步地,在步骤1中,将第一模具盒和第二模具盒合拢拼接直至导向连杆完全插入导向孔内,通过锁紧装置锁住导向连杆;然后向模具盒内拼贴瓷砖形成瓷砖面板。

17.进一步地,在步骤4中,在模具盒内对塑钢壁板和瓷砖面板进行压合的时间不短于pur胶的开放时间。

18.进一步地,在步骤5中,解除锁紧装置对导向连杆的限制,相对第一模具盒拉动第

二模具盒使得导向连杆从导向孔内向外拔出,使得第一模具盒和第二模具盒之间的距离增大,从上方将复合型瓷砖壁板取出后翻身放置。

19.进一步地,在步骤2中,先涂布第一胶条,再涂布第二胶条,第一胶条的温度控制在70-90℃,第二胶条的温度控制在40-65℃。

20.本发明还提供了一种复合型瓷砖壁板,其按照上述的复合型瓷砖壁板的加工方法加工而成,包括塑钢壁板、瓷砖面板,瓷砖面板和塑钢壁板粘结固定。

21.相比与现有技术,本发明的有益效果在于:

22.1、本发明的复合型瓷砖壁板通过将瓷砖和塑钢壁板粘结形成整体式的装饰面板结构,解决了现有的瓷砖直接上墙安装存在的空鼓、脱落、对缝不整齐的问题;

23.2、本发明通过特制的模具盒的使用,通过模具盒对瓷砖的拼接形成限位,保证了瓷砖拼贴的整齐,降低了拼贴的难度;另外为后续塑钢壁板的安装提供了便利,只需保证塑钢壁板扣入模具盒内即可;

24.3、本发明中的模具盒通过拼接式的设计,为后续压合完成后复合型瓷砖壁板的取出提供了便利,避免了由于胶水溢出等原因导致的复合型瓷砖壁板无法取出的问题。

附图说明

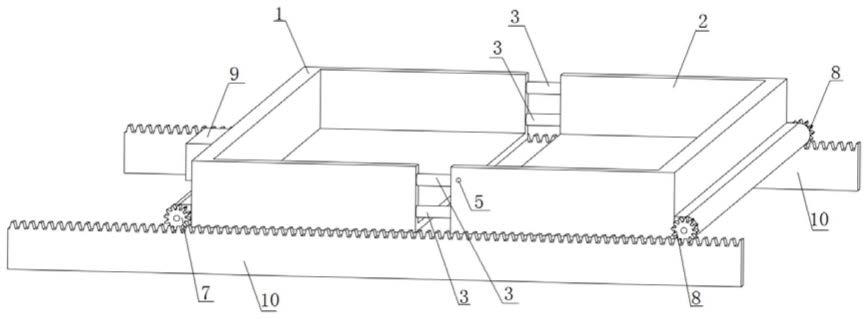

25.图1是本发明中的模具盒结构示意图。

26.图2是本发明中的锁紧装置的原理结构图。

27.图中,1、第一模具盒;2、第二模具盒;3、导向连杆;4、导向孔;5、限位螺杆;6、定位槽;7、驱动齿轮;8、从动齿轮;9、驱动单元;10、齿条;11、螺纹孔。

具体实施方式

28.下面结合具体实施方式对本发明的技术方案进行进一步描述:

29.一种复合型瓷砖壁板的加工方法,通过该方法加工得到一种复合型瓷砖壁板,其结构包括塑钢壁板、瓷砖面板,通过粘合的方式将塑钢壁板和瓷砖面板粘合在一起,该方法包括以下步骤:

30.步骤1、在模具盒内拼贴瓷砖形成瓷砖面板,瓷砖的背面朝上,瓷砖的边缘贴靠模具盒的内侧壁,通过模具盒的内侧壁可以对瓷砖的位置进行限定,也可以保证拼贴形成的瓷砖面板的拼贴精度。

31.具体地,如图1所示,模具盒包括第一模具盒1和第二模具盒2,第一模具盒1和第二模具盒2对称设置,第一模具盒1和第二模具盒2拼接形成上端开口的模具盒;第一模具盒1和第二模具盒2之间连接有导向连杆3,导向连杆3的一端与第一模具盒1连接固定,第二模具盒2对应导向连杆3的另外一端设有导向孔4。导向孔4的侧面还设有用以将插入导向孔4的导向连杆3锁住的锁紧装置,本实施例中在导向孔4的侧壁设有垂直于导向孔4设置的螺纹孔11,螺纹孔11连通导向孔4,螺纹孔11内配合安装有限位螺杆5,旋拧限位螺杆5抵住导向连杆3实现导向连杆3的限位;作为优选,在导向连杆3上对应限位螺杆5还设有定位槽6,限位螺杆5旋拧插入定位槽6内实现锁紧效果,如图2所示;为了方便旋拧,限位螺杆还连接有旋拧把手。

32.为了便于后续涂胶、压合的流水线作业,还需要移动模具盒的位置,本实施例中在

第一模具盒1和第二模具盒2的侧面分别设有驱动齿轮7和从动齿轮8,驱动齿轮7传动连接有驱动单元9,驱动单元如电机;对应的在模具盒的下方设置齿条10,驱动齿轮7和从动齿轮8分别与齿条10啮合,通过驱动齿轮7转动实现模具盒沿齿条10直线移动,进而实现流水线式作业。

33.将第一模具盒1和第二模具盒2合拢拼接直至导向连杆3完全插入导向孔4内,通过锁紧装置锁住导向连杆;然后向模具盒内拼贴瓷砖形成瓷砖面板。

34.步骤2、在瓷砖面板的背面涂布网状胶条;作为优选,网状胶条包括相互垂直的第一胶条和第二胶条,第一胶条为ab胶,第二胶条为pur胶,本实施例中ab胶为双组份环氧树脂ab胶胶粘剂,pur胶为热固性热熔胶。先涂布第一胶条,再涂布第二胶条,第一胶条和第二胶条相互垂直交叉形成网状的胶条,为了缩短胶水的凝固时间,第一胶条的温度控制在70-90℃,第二胶条的温度控制在40-65℃,相比与室温下(25℃)对胶条进行温度控制可有效缩短胶固化的时间。ab胶和pur胶的垂直交叉施加,形成网状的粘结层结构,保证了粘结的牢固性和施胶的均匀性,保证塑钢壁板和瓷砖面板之间的粘结受力的均匀,可以避免塑钢壁板和瓷砖面板之间形成空鼓区域;此外ab胶和pur胶的厚度还可以对最终复合型瓷砖壁板的厚度进行调整。

35.步骤3、将塑钢壁板扣入模具盒内,塑钢壁板为一整块板,只需扣合进入模具盒内使得塑钢壁板与瓷砖面板贴合即可,无需另外定位;

36.步骤4、在模具盒内对塑钢壁板和瓷砖面板进行压合,形成复合型瓷砖壁板;在模具盒内对塑钢壁板和瓷砖面板进行压合的时间不短于pur胶的开放时间,本实施例中pur胶的开放时间为15-30秒。

37.步骤5、旋拧限位螺杆解除锁紧装置对导向连杆的限制,相对第一模具盒1拉动第二模具盒2使得导向连杆从3导向孔4内向外拔出,使得第一模具盒和第二模具盒之间的距离增大,导向连杆无需完全从导向孔内拔出,从上方将复合型瓷砖壁板取出后翻身180

°

放置。

38.本实施例只是对本发明的进一步解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性的修改,但是只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1