一种再生涤纶纤维面料及其生产工艺的制作方法

1.本发明涉及面料技术领域,具体为一种再生涤纶纤维面料及其生产工艺。

背景技术:

2.再生涤纶是指利用涤纶布料,废旧聚酯瓶片,纺丝废丝,泡泡料,浆块做原料,废旧瓶片经过粉碎、清洗,各种料的混合物经过干燥,熔融挤出,纺丝,卷绕,集束,牵伸,卷曲(同时根据客户的需求在卷曲的时候添加不同的油剂),松弛热定型。

3.目前的再生涤纶纤维的问题废旧聚酯瓶片,纺丝废丝,泡泡料,浆块做原料,废旧瓶片经过粉碎、清洗,各种料的混合物经过干燥,熔融挤出,纺丝,使得再生涤纶纤维的防火阻燃性能较差,同时不具备抗菌防污的效果。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种再生涤纶纤维面料及其生产工艺,解决了目前的再生涤纶纤维的问题废旧聚酯瓶片,纺丝废丝,泡泡料,浆块做原料,废旧瓶片经过粉碎、清洗,各种料的混合物经过干燥,熔融挤出,纺丝,使得再生涤纶纤维的防火阻燃性能较差,同时不具备抗菌防污的效果的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种再生涤纶纤维面料,包括基布层,所述基布层的上表面固定连接有阻燃层,所述阻燃层的上表面固定连接有抗菌层,所述抗菌层的上表面固定连接有保暖层,所述保暖层的上表面固定连接有抗污层,所述基布层是由纱线组成,所述纱线包括线芯和包纱层,所述包纱层缠绕在线芯的外表面。

8.一种再生涤纶纤维面料的生产工艺,包括以下步骤:

9.步骤一:废旧聚酯瓶片,纺丝废丝,泡泡料,浆块,废旧瓶片经过粉碎、清洗,各种料的混合物经过干燥,熔融挤出,纺丝,卷绕,集束,牵伸,卷曲,松弛热定型,切断后形成涤纶短纤;

10.步骤二:将涤纶短纤经过混条、针梳、粗纱、细纱、并纱和摇绞制成股线,并将多根股线合并成线芯,且在线芯外侧包裹包纱层制成纱线;

11.步骤三:将纱线编织成基布层,将基布层进行上浆、定型和整理加工制得面料。

12.优选的,所述步骤一中清洗的时间为2h,在粉碎过后需要进行筛分,粉碎合格后再进行清洗,干燥采用热气流将表面的水分蒸发掉。

13.优选的,所述步骤二中多根股线是拧合在一起形成线芯,所述包纱层分为两层,分别按照两个方向对线芯进行缠绕。

14.优选的,所述步骤三中整理加工包括对基布层喷涂阻燃层、喷涂抗菌层、安装保暖层、喷涂抗污层和加工亲肤层。

15.优选的,将氢氧化铝与氢氧化镁粉碎过筛后混合在一起,并加水搅拌成阻燃溶剂,

并将阻燃溶剂喷涂在基布层的表面,然后涂抹粘胶层对阻燃溶剂进行固定,同时将抗菌层进行定位。

16.优选的,将动物的绒毛织在抗菌层的表面形成保暖层,将纳米材料喷涂在保暖层的表面形成抗污层,将棉绒织附在基布层的下表面形成亲肤层。

17.(三)有益效果

18.本发明提供了一种再生涤纶纤维面料及其生产工艺。具备以下有益效果:

19.通过设置阻燃层、抗菌层和防污层,可以有效地提高面料的防火阻燃性能和抗菌防污的性能,有利于提高面料的实用性。

附图说明

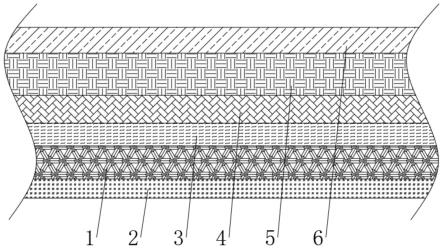

20.图1为本发明所提出的一种再生涤纶纤维面料的内部结构示意图;

21.图2为本发明所提出的一种再生涤纶纤维面料的纱线截面示意图。

22.其中,1、基布层;2、亲肤层;3、阻燃层;4、抗菌层;5、保暖层;6、防污层;7、线芯;8、包纱层。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例一:

25.如图1-2所示,本发明实施例提供一种再生涤纶纤维面料,包括基布层1,基布层1的上表面固定连接有阻燃层3,阻燃层3的上表面固定连接有抗菌层4,抗菌层4的上表面固定连接有保暖层5,保暖层5的上表面固定连接有抗污层6,基布层1是由纱线组成,纱线包括线芯7和包纱层8,包纱层8缠绕在线芯7的外表面。

26.一种再生涤纶纤维面料的生产工艺,包括以下步骤:

27.步骤一:废旧聚酯瓶片,纺丝废丝,泡泡料,浆块,废旧瓶片经过粉碎、清洗,各种料的混合物经过干燥,熔融挤出,纺丝,卷绕,集束,牵伸,卷曲,松弛热定型,切断后形成涤纶短纤;

28.步骤二:将涤纶短纤经过混条、针梳、粗纱、细纱、并纱和摇绞制成股线,并将多根股线合并成线芯,且在线芯外侧包裹包纱层制成纱线;

29.步骤三:将纱线编织成基布层,将基布层进行上浆、定型和整理加工制得面料。

30.步骤一中清洗的时间为2h,在粉碎过后需要进行筛分,粉碎合格后再进行清洗,干燥采用热气流将表面的水分蒸发掉。

31.步骤二中多根股线是拧合在一起形成线芯,包纱层分为两层,分别按照两个方向对线芯进行缠绕。

32.步骤三中整理加工包括对基布层喷涂阻燃层、喷涂抗菌层、安装保暖层、喷涂抗污层和加工亲肤层。

33.将氢氧化铝与氢氧化镁粉碎过筛后混合在一起,并加水搅拌成阻燃溶剂,并将阻

燃溶剂喷涂在基布层的表面,然后涂抹粘胶层对阻燃溶剂进行固定,同时将抗菌层进行定位。

34.将动物的绒毛织在抗菌层的表面形成保暖层,将纳米材料喷涂在保暖层的表面形成抗污层,将棉绒织附在基布层的下表面形成亲肤层。

35.实施例二:

36.本发明实施例提供一种再生涤纶纤维面料,包括基布层1,基布层1的上表面固定连接有抗菌层4,抗菌层4的上表面固定连接有保暖层5,保暖层5的上表面固定连接有抗污层6,基布层1是由纱线组成,纱线包括线芯7和包纱层8,包纱层8缠绕在线芯7的外表面。

37.一种再生涤纶纤维面料的生产工艺,其特征在于:包括以下步骤:

38.步骤一:废旧聚酯瓶片,纺丝废丝,泡泡料,浆块,废旧瓶片经过粉碎、清洗,各种料的混合物经过干燥,熔融挤出,纺丝,卷绕,集束,牵伸,卷曲,松弛热定型,切断后形成涤纶短纤;

39.步骤二:将涤纶短纤经过混条、针梳、粗纱、细纱、并纱和摇绞制成股线,并将多根股线合并成线芯,且在线芯外侧包裹包纱层制成纱线;

40.步骤三:将纱线编织成基布层,将基布层进行上浆、定型和整理加工制得面料。

41.步骤一中清洗的时间为2h,在粉碎过后需要进行筛分,粉碎合格后再进行清洗,干燥采用热气流将表面的水分蒸发掉。

42.步骤二中多根股线是拧合在一起形成线芯,包纱层分为两层,分别按照两个方向对线芯进行缠绕。

43.步骤三中整理加工包括对基布层喷涂阻燃层、喷涂抗菌层、安装保暖层、喷涂抗污层和加工亲肤层。

44.将氢氧化铝与氢氧化镁粉碎过筛后混合在一起,并加水搅拌成阻燃溶剂,并将阻燃溶剂喷涂在基布层的表面,然后涂抹粘胶层对阻燃溶剂进行固定,同时将抗菌层进行定位。

45.将动物的绒毛织在抗菌层的表面形成保暖层,将纳米材料喷涂在保暖层的表面形成抗污层,将棉绒织附在基布层的下表面形成亲肤层。

46.实施例三:

47.本发明实施例提供一种再生涤纶纤维面料,包括基布层1,基布层1的上表面固定连接有阻燃层3,阻燃层3的上表面固定连接有保暖层5,保暖层5的上表面固定连接有抗污层6,基布层1是由纱线组成,纱线包括线芯7和包纱层8,包纱层8缠绕在线芯7的外表面。

48.一种再生涤纶纤维面料的生产工艺,包括以下步骤:

49.步骤一:废旧聚酯瓶片,纺丝废丝,泡泡料,浆块,废旧瓶片经过粉碎、清洗,各种料的混合物经过干燥,熔融挤出,纺丝,卷绕,集束,牵伸,卷曲,松弛热定型,切断后形成涤纶短纤;

50.步骤二:将涤纶短纤经过混条、针梳、粗纱、细纱、并纱和摇绞制成股线,并将多根股线合并成线芯,且在线芯外侧包裹包纱层制成纱线;

51.步骤三:将纱线编织成基布层,将基布层进行上浆、定型和整理加工制得面料。

52.步骤一中清洗的时间为2h,在粉碎过后需要进行筛分,粉碎合格后再进行清洗,干燥采用热气流将表面的水分蒸发掉。

53.步骤二中多根股线是拧合在一起形成线芯,包纱层分为两层,分别按照两个方向对线芯进行缠绕。

54.步骤三中整理加工包括对基布层喷涂阻燃层、喷涂抗菌层、安装保暖层、喷涂抗污层和加工亲肤层。

55.将氢氧化铝与氢氧化镁粉碎过筛后混合在一起,并加水搅拌成阻燃溶剂,并将阻燃溶剂喷涂在基布层的表面,然后涂抹粘胶层对阻燃溶剂进行固定,同时将抗菌层进行定位。

56.将动物的绒毛织在抗菌层的表面形成保暖层,将纳米材料喷涂在保暖层的表面形成抗污层,将棉绒织附在基布层的下表面形成亲肤层。

57.结论:

58.将实施例一制成的面料与实施例二制成的面料、实施例三制成的面料进行对比发现,实施例一制成的面料具有很好地的防火阻燃的效果以及很好地抗菌和防污的效果;实施例二制成的面料虽然具有很好地抗菌和防污的效果但是防火阻燃的效果较差;实施例三制成的面料虽然具有很好的防火阻燃和防污的效果,但是抗菌的效果较差。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1