一种多层包覆结构金属涂层燃料球及制备方法与流程

本发明涉及反应堆燃料元件,具体涉及一种多层包覆结构金属涂层燃料球及制备方法。

背景技术:

1、多重包覆燃料颗粒被广泛用于高温气冷堆、弥散燃料元件、轻水堆等反应堆,具有优良的裂变产物包容能力、高的固有安全性以及较高的燃耗和寿期。通过将多重包覆燃料颗粒弥散于陶瓷或金属基体,获得弥散燃料芯块,可以进一步提高反应堆的安全特性。多重包覆弥散燃料在耐事故燃料领域受到广泛的关注,成为了研究的热点。

2、弥散燃料芯块是将燃料球或燃料颗粒弥散于高热导率的金属或陶瓷基体内,形成复合燃料。其利用复合燃料换热面积大,可以有力的降低堆芯的运行温度,从而提升安全性能。此外,金属或陶瓷基体具有良好的裂变产物包容能力,可以有效的降低放射性裂变产物的释放,即使在包壳破损的情况下,金属或陶瓷基体优良的耐腐蚀性能依然有效的保证了裂变产物的包容。

3、传统的弥散燃料芯块是将燃料球或燃料颗粒直接弥散于金属或陶瓷基体内,现有文献中采用轧制的方法将uo2颗粒弥散于不锈钢基体中,这种方法的制备工艺简单,燃料元件的厚度可控,是动力堆常用的制备方法。但是,在轧制过程中,uo2颗粒发生团聚,辐照后燃料颗粒释放裂变气体,而弥散燃料容纳裂变气体的能力弱,因而发生燃料颗粒裂纹贯穿连通,燃料元件失效。为了提高燃料颗粒或弥散燃料芯块包容裂变产物的能力,国际上提出了全陶瓷包覆弥散燃料和金属基包覆弥散燃料的概念,它们是将高温气冷堆的triso颗粒分别弥散至陶瓷或金属基体中,采用热压或者等静压的方式制备弥散燃料芯块,这种弥散燃料芯块具有包容裂变产物能力强、热导率高等优势,但是,triso颗粒采用疏松热解碳、致密热解碳、sic层等陶瓷材料包覆,并且疏松热解碳在辐照环境中发生密实化,在服役后期,随着燃料核芯肿胀变形,包覆层结构完整性难以保持。此外,由于陶瓷包覆层塑性低,在大变形条件下包覆层开裂,从而失去裂变产物包容能力。此外,对于疏松热解碳层而言,燃料颗粒开裂后,它阻碍裂变扩展能力弱。

4、为了改善triso颗粒的缺点,现有技术采用疏松sic层替代疏松热解碳层,以缓解由疏松热解碳层致密化带来的间隙传热降低、裂变产物包容能力下降、与核芯相容性差等缺点,但是疏松sic依然为陶瓷材料,燃料球发生肿胀的过程中,对疏松sic层造成挤压,导致疏松层破损开裂。此外,疏松sic层的气孔率相对较低,容纳裂变气体量较少。国际上针对多层包覆燃料颗粒开展的优化设计,包括采用疏松sic层替代疏松热解碳层,以提高包覆层的热导率;采用zrc替换sic层,以提高多层包覆燃料球的使用温度。

5、虽然现有技术中采用zrcl4或zri4为锆源,在流化床设备上采用气相还原沉积的方式制备zr金属涂层;或采用化学镀的方法在空心玻璃微珠表面沉积cu和ni金属涂层,获得了吸波性能良好的空心玻璃微珠涂层。但是均为单一金属涂层,关于在燃料球表面的多层结构金属涂层研究尚未存在,因此,有必要设计一种多层包覆结构金属涂层燃料球及制备方法,以改善上述现有技术的不足。

技术实现思路

1、本发明设计的一种多层包覆结构金属涂层燃料球及制备方法,用于解决现有多层包覆燃料球裂变产物包容低、陶瓷涂层脆性大、热导率低以及抵抗裂纹扩展能力差的问题。

2、本发明的技术方案:

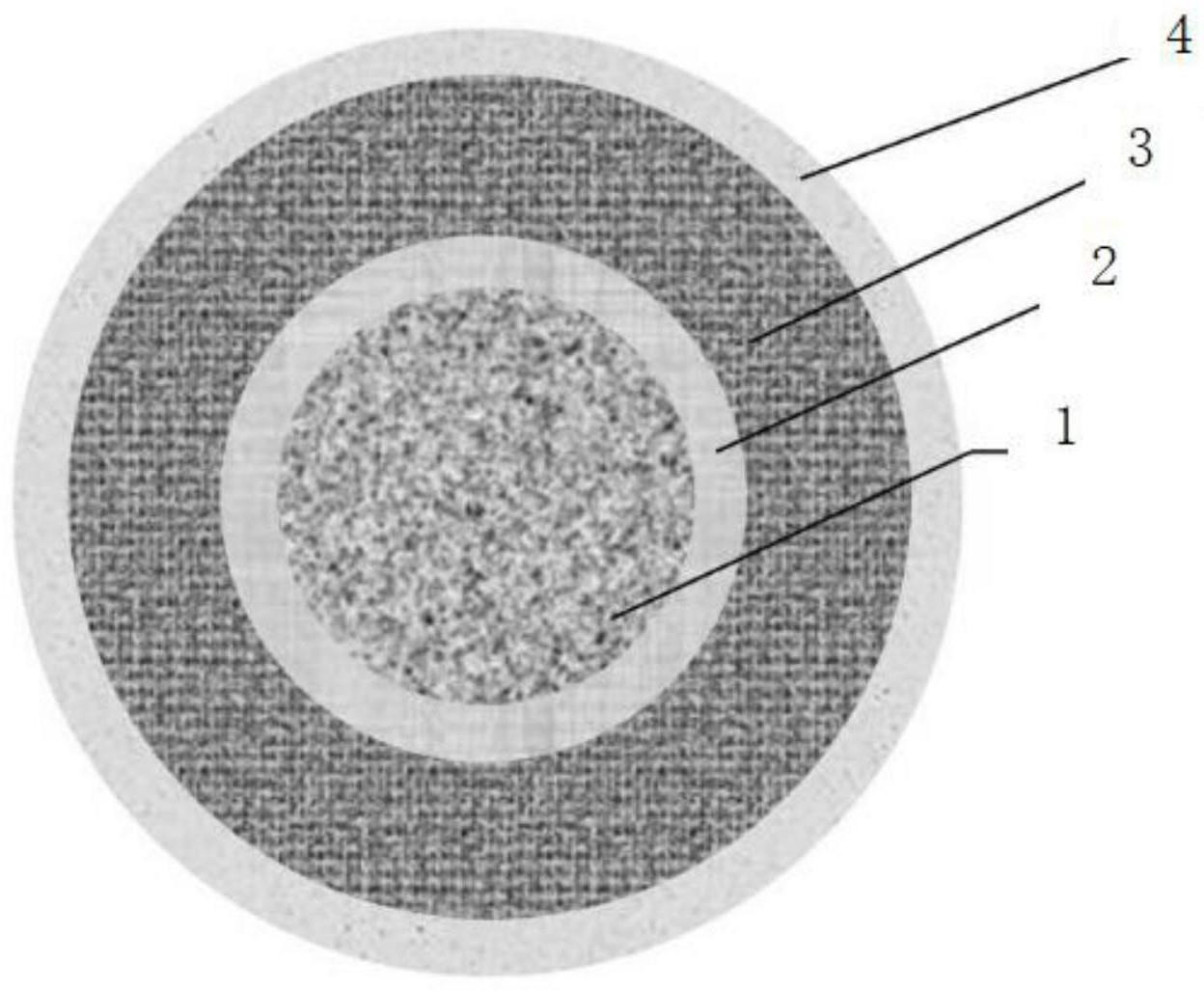

3、一种多层包覆结构金属涂层燃料球,包括:燃料球核芯、内层致密金属层、中间泡沫金属层和外层致密金属层;所述燃料球核芯的外表面由内至外依次涂覆有内层致密金属层、中间泡沫金属层和外层致密金属层。

4、所述燃料球核芯直径为100μm~800μm,燃料球核芯整体为球形,燃料球核芯的最大半径和最小半径比值<1.2。

5、所述内层致密金属层的厚度为5μm~10μm,内层致密金属层采用金属材料包括cr、不锈钢、nb合金。

6、所述中间泡沫金属层的厚度为50μm~100μm,泡沫气孔率不小于80%,中间泡沫金属层采用金属材料包括nb、zr、不锈钢等合金。

7、所述外层致密金属层为高强合金材料,厚度为10μm~20μm,采用的金属材料包括w、w、mo等合金。

8、一种如上所述的多层包覆结构金属涂层燃料球的制备方法,包括如下步骤:

9、步骤一、包覆金属涂层之前对燃料球核芯进行表面处理,包括:对燃料球核芯进行高温预处理,处理温度为1400℃~1700℃,以保证燃料球核芯表面光洁度;

10、步骤二、多层金属涂层制备并将多层金属涂层包覆在燃料球核芯表面,所述多层金属涂层制备包括:内层致密金属层制备、中间泡沫金属层制备和外层致密金属层制备;

11、所述内层致密金属层制备采用流化床化学气象沉积方法,沉积温度为800℃~850℃;

12、所述中间泡沫金属层制备采用化学沉积方法,通过提高沉积温度和沉积速率,同时在还原气氛中通入惰性气体进行发泡,之后再进行高温热处理,获得泡沫金属涂层;所述泡沫金属材料的化学沉积温度为1000℃~1200℃,h2/ar比例为1:3;泡沫合金的沉积时间为20h~30h;

13、所述外层致密金属层制备采用化学沉积方法,沉积温度为1000℃~1100℃;

14、将制备完成后的内层致密金属层、中间泡沫金属层和外层致密金属层由内至外依次涂覆在燃料球核芯的外表面;

15、步骤三、包覆多层金属涂层后燃料球尺寸优化筛选,包括:包覆多层金属涂层后的燃料球,采用金属网筛分方式对燃料球进行筛分,获得尺寸均匀的多层包覆结构金属涂层燃料球;

16、所述金属网孔尺寸针对不同直径燃料球进行定制;对于100μm燃料球,网孔尺寸为160μm~200μm;对于尺寸限值严格的包覆燃料球,采用两级筛分方式;所述两级筛分方式的金属筛网的网孔上下限尺寸分别匹配包覆燃料球的尺寸上下限要求。

17、本发明的有益效果:

18、本发明设计的多层金属包覆燃料球,内层为致密金属涂层,中间层为泡沫金属涂层,最外层为高强金属涂层。其中内层金属涂层的主要作用是:1)防止泡沫金属材料的因辐照损伤产生的脆化;2)防止泡沫金属涂层与uo2燃料球的相互作用。

19、中间泡沫金属涂层的主要作用是:1)泡沫金属材料可以容纳裂变气体;2)吸收燃料核芯肿胀;3)阻碍裂纹向弥散燃料基体处扩展;4)泡沫金属材料可以有效提高多层包覆燃料的热导率。

20、最外层高强金属涂层的主要作用是:1)承受裂变气体内压,保证包覆燃料球的完整性;2)包容裂变产物,阻止裂变产物释放;3)高强金属涂层具有一定的抗压和抗剪切的能力,有利于弥散燃料成型。

21、通过本发明的多层结构金属包覆层的设计,可以有效提高多层包覆结构弥散燃料包覆层热导率,降低核芯温度,同时设计的多层结构金属包覆层可以有效提高包覆层对裂变气体包容能力,并且在高燃耗条件下,泡沫金属涂层可以有效的阻碍裂纹扩展,从而改善弥散燃料失效行为。

技术特征:

1.一种多层包覆结构金属涂层燃料球,其特征在于,包括:燃料球核芯(1)、内层致密金属层(2)、中间泡沫金属层(3)和外层致密金属层(4);所述燃料球核芯(1)的外表面由内至外依次涂覆有内层致密金属层(2)、中间泡沫金属层(3)和外层致密金属层(4)。

2.根据权利要求1所述的一种多层包覆结构金属涂层燃料球,其特征在于:所述燃料球核芯(1)直径为100μm~800μm,燃料球核芯(1)整体为球形,燃料球核芯(1)的最大半径和最小半径比值<1.2。

3.根据权利要求2所述的一种多层包覆结构金属涂层燃料球,其特征在于:所述内层致密金属层(2)的厚度为5μm~10μm,内层致密金属层(2)采用金属材料包括cr、不锈钢、nb合金。

4.根据权利要求3所述的一种多层包覆结构金属涂层燃料球,其特征在于:所述中间泡沫金属层(3)的厚度为50μm~100μm,泡沫气孔率不小于80%,中间泡沫金属层(3)采用金属材料包括nb、zr、不锈钢等合金。

5.根据权利要求4所述的一种多层包覆结构金属涂层燃料球,其特征在于:所述外层致密金属层(4)为高强合金材料,厚度为10μm~20μm,采用的金属材料包括w、w、mo等合金。

6.一种根据权利要求1至5中任意其一所述的多层包覆结构金属涂层燃料球的制备方法,其特征在于包括如下步骤:

技术总结

本发明涉及反应堆燃料元件技术领域,具体涉及一种多层包覆结构金属涂层燃料球及制备方法,包括:燃料球核芯、内层致密金属层、中间泡沫金属层和外层致密金属层;所述燃料球核芯的外表面由内至外依次涂覆有内层致密金属层、中间泡沫金属层和外层致密金属层。本发明有效提高多层包覆结构弥散燃料包覆层热导率,降低核芯温度,同时设计的多层结构金属包覆层可以有效提高包覆层对裂变气体包容能力。

技术研发人员:刘仕超,李垣明,陈平,辛勇,郭子萱,唐昌兵,张吉斌,张林,卢川,蒋有荣,赵艳丽,吕新知,高士鑫,路怀玉,孙志鹏

受保护的技术使用者:中国核动力研究设计院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!