基于激光测距的高温气冷堆燃料球表面完整性检测装置的制作方法

1.本实用新型属于核反应堆燃料检测的领域,涉及一种基于激光测距的高温气冷堆燃料球表面完整性检测装置。

背景技术:

2.核燃料元件是为核反应堆提供裂变能量的核心部件,裂变过程中产生大量的裂变核素和感生放射性核素,其中绝大部分的放射性核素都被包络在反应堆核燃料元件内部,这一层包容壳层就是燃料元件包壳层,通常称为核电厂的第一道屏障,其完整性是核电站安全的重要保证。压水堆的核燃料元件完整性检测通过在线的放射性核素监测和卸料状态下的核燃料组件的完整性检测,具有成熟的经验和方法。高温气冷堆作为全球首台具备四代技术特征的核能发电机组,采用不停堆换料模式,使用60mm直径的球型燃料元件,核燃料在反应堆、装卸料系统、新燃料系统、乏燃料系统等系统的设备和管道间流动,燃料元件会存在一定的破损,设计破损率为小于2

×

10-4

。目前高温气冷堆设计的系统,只能识别燃料元件大体积的破碎,不能识别小体积的破损(因为缺失的部分较少,不影响燃料球的流动),这种带有缺陷的燃料球如果在堆芯和系统中继续流动,将增加燃料球卡涩在管道(即卡球)的风险,破损的燃料球继续参加核裂变反应,放射性物质将会穿透破损的包壳层,增加一回路的放射性。一个高温气冷堆的反应堆每天有6000个燃料球从堆芯流出进入装卸料系统,同时有6000个燃料球从装卸料系统再装入反应堆,其中会有约800个新燃料和乏燃料的替换,由此可知需要每分钟至少完成4~5个燃料球的检测,每个球的检测时间仅12~15秒,需要一种能够快速反映燃料球破损情况的检测装置。基于激光测量和反馈技术可实现快速检测被检测物体表面缺陷。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术的缺点,提供了一种基于激光测距的高温气冷堆燃料球表面完整性检测装置,该装置能够快速检测被测物体表面缺陷。

4.为达到上述目的,本实用新型所述的基于激光测距的高温气冷堆燃料球表面完整性检测装置包括进料系统、第一球路计数器、第二球路计数器、输送单一器、发射器、斜坡管道、入口分配器、测距管道、出口分配器、第三球路计数器、第四球路计数器、出料系统、气力提升系统、发射控制阀、激光测距检测装置、控制及数据处理系统及控制系统;

5.进料系统的出口依次经第一球路计数器、第二球路计数器及输送单一器与发射器的入口相连通,发射器的出口经斜坡管道与入口分配器的第一个开口相连通,入口分配器的第三个开口经测距管道与出口分配器的第一个开口相连通,出口分配器的第三个开口依次经第三球路计数器及第四球路计数器与出料系统相连通;

6.气力提升系统的出口经发射控制阀与发射器的入口相连通,斜坡管道的出口处设置有入球定位器;

7.激光测距检测装置套接于测距管道上,激光测距检测装置与控制及数据处理系统

相连接;

8.控制系统与激光测距检测装置、第一球路计数器、第二球路计数器、入口分配器、出口分配器、第三球路计数器、第四球路计数器、发射控制阀及入球定位器相连接。

9.控制及数据处理系统连接有图像呈现装置相连接。

10.还包括球路清洗系统;入口分配器的第二个开口与球路清洗系统的出口相连通,出口分配器的第二个开口与球路清洗系统相连通。

11.斜坡管道与水平面的夹角为5

°

~10

°

。

12.激光测距检测装置包括信号线缆、壳体以及设置于壳体内且沿周向均匀分布的第一激光单元、第一摄像单元、第二激光单元、第二摄像单元、第三激光单元、第三摄像单元、第四激光单元以及第四摄像单元,测距管道穿过壳体,壳体的侧壁上设置有电气贯穿件,第一激光单元、第一摄像单元、第二激光单元、第二摄像单元、第三激光单元、第三摄像单元、第四激光单元以及第四摄像单元经电气贯穿件及信号线缆与控制及数据处理系统相连接。

13.测距管道采用透明性材料。

14.第一激光单元、第二激光单元、第三激光单元及第四激光单元的发射光束的激光面投射面为:第一激光单元覆盖270

°

~90

°

;第二激光单元覆盖0

°

~180

°

;第三激光单元覆盖90

°

~270

°

;第四激光单元覆盖180

°

~360

°

;

15.第一摄像单元、第二摄像单元、第三摄像单元及第四摄像单元接收光束的激光线的区域为:第一摄像单元采集区域为225

°

~45

°

;第二摄像单元采集区域为315

°

~135

°

;第三摄像单元采集区域为45

°

~225

°

;第四摄像单元采集区域为135

°

~315

°

。

16.第一激光单元、第一摄像单元、第二激光单元、第二摄像单元、第三激光单元、第三摄像单元、第四激光单元以及第四摄像单元按预设启动时序对被测燃料元件进行检测,其中,时序1:第一激光单元发射激光,第一摄像单元和第二摄像单元接收激光射线;时序2:第二激光单元发射激光,第二摄像单元和第三摄像单元接收激光射线;时序3:第三激光单元发射激光,第三摄像单元和第四摄像单元接收激光射线;时序4:第四激光单元发射激光,第四摄像单元和第一摄像单元接收激光射线。

17.壳体设有连接有负压通风系统。

18.本实用新型具有以下有益效果:

19.本实用新型所述的基于激光测距的高温气冷堆燃料球表面完整性检测装置在具体操作时,通过激光测距检测装置及控制及数据处理系统对高温气冷堆球形燃料元件表面缺陷进行快速检测,快速完成对破损的球形燃料元件的甄别筛选,确保每个燃料球的检测时间小于10秒,其中,激光测距的测量精确度较高,主流的高精度可达到0.1mm甚至0.01mm,远远低于燃料球表面划痕或破损的判断标准,因此检测的准确性较高。

附图说明

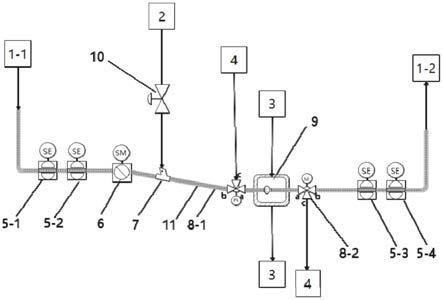

20.图1为本实用新型的结构示意图;

21.图2为激光测距检测装置9的轴向结构图;

22.图3为激光测距检测装置9的径向结构图;

23.图4为激光测距检测装置9在进行激光发射和接收时的示意图。

24.其中,1-1为进料系统、1-2为出料系统、2为气力提升系统、3为负压通风系统、4为

球路清洗系统、5-1为第一球路计数器、5-2为第二球路计数器、5-3为第三球路计数器、5-4为第四球路计数器、6为输送单一器、7为发射器、8-1为入口分配器、8-2为出口分配器、9为激光测距检测装置、10为发射控制阀、11为斜坡管道、12为入球定位器、13为燃料球、14为电气贯穿件、15为控制及数据处理系统、16为图像呈现装置、17为信号电缆、18为壳体、19-1为第一激光单元、19-2为第二激光单元、19-3为第三激光单元、19-4为第四激光单元、20-1为第一摄像单元、20-2为第二摄像单元、20-3为第三摄像单元、20-4为第四摄像单元、21为测距管道、22为发射光束、23为接收光束。

具体实施方式

25.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,不是全部的实施例,而并非要限制本实用新型公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本实用新型公开的概念。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

26.在附图中示出了根据本实用新型公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

27.参考图1、图2、图3及图4,本实用新型所述的基于激光测距技术的高温气冷堆燃料球13表面完整性检测装置包括进料系统1-1、第一球路计数器5-1、第二球路计数器5-2、输送单一器6、发射器7、斜坡管道11、入口分配器8-1、测距管道21、出口分配器8-2、第三球路计数器5-3、第四球路计数器5-4、出料系统1-2、气力提升系统2、发射控制阀10、激光测距检测装置9、控制及数据处理系统15及控制系统;

28.进料系统1-1的出口依次经第一球路计数器5-1、第二球路计数器5-2及输送单一器6与发射器7的入口相连通,发射器7的出口经斜坡管道11与入口分配器8-1的第一个开口相连通,入口分配器8-1的第二个开口与球路清洗系统4的出口相连通,入口分配器8-1的第三个开口经测距管道21与出口分配器8-2的第一个开口相连通,出口分配器8-2的第二个开口与球路清洗系统4相连通,出口分配器8-2的第三个开口依次经第三球路计数器5-3及第四球路计数器5-4与出料系统1-2相连通;

29.气力提升系统2的出口经发射控制阀10与发射器7的入口相连通,斜坡管道11的出口处设置有入球定位器12。

30.燃料球13从进料系统1-1流入,再经第一球路计数器5-1及第二球路计数器5-2后通过输送单一器6被截停并逐个输送至斜坡管道11,然后进入到激光测距检测装置9中,其中,斜坡管道11与水平面的夹角为5

°

~10

°

,可保证燃料球13具有足够的动力克服摩擦力,又不至于使燃料球13在管道中卡住而停止不前,还能够防止燃料球13流动速度过快而无法被激光测距检测装置9截停,防止入球定位器12被燃料球13撞击损坏。

31.入球定位器12共有三个位置,即截球、球入位及排球,其中,入球定位器12的初始

状态为截球状态,当燃料球13进入激光测距检测装置9后,入球定位器12发出燃料球13的入位信号,激光测距检测装置9启动,开始对燃料球13表面几何形状进行检测,在收到控制系统发出的检测结束指令后,入球定位器12将燃料球13放走,此时入球定位器12打开处于排球位置,当第一球路计数器5-1及第二球路计数器5-2检测到燃料球13通过后,则使入球定位器12恢复到初始的截球位置。

32.激光测距检测装置9包括壳体18以及设置于壳体18内且沿周向均匀分布的第一激光单元19-1、第一摄像单元20-1、第二激光单元19-2、第二摄像单元20-2、第三激光单元19-3、第三摄像单元20-3、第四激光单元19-4以及第四摄像单元20-4,测距管道21穿过壳体18,壳体18的侧壁上设置有电气贯穿件14,第一激光单元19-1、第一摄像单元20-1、第二激光单元19-2、第二摄像单元20-2、第三激光单元19-3、第三摄像单元20-3、第四激光单元19-4以及第四摄像单元20-4经电气贯穿件14及信号线缆17与控制及数据处理系统15相连接,控制及数据处理系统15与图像呈现装置16相连接。

33.第一激光单元19-1、第二激光单元19-2、第三激光单元19-3及第四激光单元19-4用于发射出一个激光面以摄像单元所采集的平面图像中具有一条能反映被激光面投射的待检测物的表面深浅的激光线。第一摄像单元20-1、第二摄像单元20-2、第三摄像单元20-3及第四摄像单元20-4用于采集平面图像。控制及数据处理系统15用于控制第一激光单元19-1、第一摄像单元20-1、第二激光单元19-2、第二摄像单元20-2、第三激光单元19-3、第三摄像单元20-3、第四激光单元19-4以及第四摄像单元20-4,并对所采集的平面图像数据和第一激光单元19-1、第一摄像单元20-1、第二激光单元19-2、第二摄像单元20-2、第三激光单元19-3、第三摄像单元20-3、第四激光单元19-4以及第四摄像单元20-4的位置数据进行拟合计算,以还原成被检测物的表面三维轮廓及尺寸数据,然后通过图像呈现装置16进行呈现;在工作时,第一激光单元19-1、第二激光单元19-2、第三激光单元19-3及第四激光单元19-4按照预设时间间隔交替发射激光光束,第一摄像单元20-1、第二摄像单元20-2、第三摄像单元20-3及第四摄像单元20-4采集相应的平面图像,测距管道21采用透明性材料,对激光波长吸收率很低,该透明性材料还需满足燃料球13回路的基本要求,即具有一定的强度,可承受设计系统的温度及压力,具有一定的抗辐照能力。由于每日过球量较大,透明性材料在长期运行后可能出现磨损而导致激光穿透率降低,继而影响测量质量,因此测距管道21被设计成可维修更换。

34.第一激光单元19-1、第二激光单元19-2、第三激光单元19-3及第四激光单元19-4的发射光束22的激光面投射面为:第一激光单元19-1覆盖270

°

~90

°

;第二激光单元19-2覆盖0

°

~180

°

;第三激光单元19-3覆盖90

°

~270

°

;第四激光单元19-4覆盖180

°

~360

°

。

35.第一摄像单元20-1、第二摄像单元20-2、第三摄像单元20-3及第四摄像单元20-4接收光束23的激光线的区域为:第一摄像单元20-1采集区域为225

°

~45

°

;第二摄像单元20-2采集区域为315

°

~135

°

;第三摄像单元20-3采集区域为45

°

~225

°

;第四摄像单元20-4采集区域为135

°

~315

°

。

36.第一激光单元19-1、第一摄像单元20-1、第二激光单元19-2、第二摄像单元20-2、第三激光单元19-3、第三摄像单元20-3、第四激光单元19-4以及第四摄像单元20-4按一定的启动时序对被测燃料元件进行检测,其中,时序1:第一激光单元19-1发射激光,第一摄像单元20-1和第二摄像单元20-2接收激光射线;时序2:第二激光单元19-2发射激光,第二摄

2的第一个开口及第三个开口导通,激光测距检测装置9启动,发射控制阀10关闭,输送单一器6复位,入球定位器12球入位;

48.检测结束排球

49.第一球路计数器5-1及第二球路计数器5-2的计数为1,第二球路计数器5-2及第三球路计数器5-3的计数加1,入口分配器8-1的第一个开口及第三个开口导通,出口分配器8-2的第一个开口及第三个开口导通,激光测距检测装置9待机,发射控制阀10开启,输送单一器6复位,入球定位器12打开放球;

50.排球结束

51.第一球路计数器5-1及第二球路计数器5-2的计数为1,第二球路计数器5-2及第三球路计数器5-3的计数为1,入口分配器8-1的第一个开口及第三个开口导通,出口分配器8-2的第一个开口及第三个开口导通,激光测距检测装置9待机,发射控制阀10关闭,输送单一器6复位,入球定位器12截球;

52.在工作时,由于激光测距检测装置9内可能存在石墨粉尘及燃料球13碎屑,该杂质可能影响检测装置的准确性。本实用新型还设置有球路清洗系统4,入口分配器8-1的第一个开口及第二个开口导通,出口分配器8-2的第一个开口及第二个开口导通,从球路清洗系统4引入吹扫气流以及清洗胶球经入口分配器8-1进入到激光测距检测装置9中,再经出口分配器8-2导出。吹扫气流可将激光测距检测装置9内的粉尘及燃料球13碎屑带出,清洗胶球在吹扫气流的作用下也可对激光测距检测装置9内壁进行清扫,清洗胶球具有可压缩性,球路清洗系统4对回收的杂质和胶球进行计数和处理。

53.通过壳体18避免外界光源的干扰,壳体18设有连接有负压通风系统3,以保证连续的换气、通风及冷却,相对于环境为微负压状态,能够防止放射性物质外泄。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1