一种复合膨胀石墨从低频到高频的宽频降噪结构的制作方法

本发明属于吸音降噪材料领域,具体涉及一种复合膨胀石墨从低频到高频的宽频降噪结构。

背景技术:

1、在城市化和工业化的过程中噪音成为三大公害之一,在噪音源附近生活和工作的人员受到噪音的极大伤害。噪音源可以通过屏蔽、吸收、衰减等进行降噪处理,对于开放性的噪音源需要通过吸收降噪,例如高速公路、高铁等等的运行噪音,不同噪音源的频率、强度和方向不同,最佳的降噪方法也不同,但是低频和宽频降噪需要高成本、较厚的材料和结构进行衰减,是降噪材料大面积应用的重大挑战。

2、降噪材料一般为多层腔体结构,分为两大类:共振型和多孔材料型,辛姆霍兹共鸣器为典型共鸣共振型,利用微孔共振板的空气流动损耗进行吸波,也可以在共振板表面涂敷阻尼材料增加吸波,此类设计构造简单,容易实现低频降噪,但是频宽窄需要通过多层结构设计扩展频宽。多孔材料通过材料的振动损耗和与空气的粘滞性摩擦损耗衰减噪音,一般高频吸声效果好。多孔材料分为开孔材料、闭孔材料和半开孔材料,其中半开孔材料损耗最大,所涉及的损耗机理更为复杂,半开孔材料的结构接近闭孔材料,各个空气腔体之间有微孔连接,类似于微孔共振板,增加噪音损耗。

3、石墨烯、云母等二维材料在高分子复合材料中由于其刚度远远高于基材,在复合材料中起到共振损耗板的作用。石墨烯气凝胶在非常低密度的情况下实现较高的降噪,其密度低于0.1g/cm3,甚至低于0.01g/cm3,其微观形貌为半开孔多孔材料,微孔尺寸比发泡海绵的小很多,比表面积大很多,每克在数十、数百平方米,而海绵为数平方米。其降噪机理与半开孔泡沫类似,但是效率更高,特别是低频的性能提升较大。低密度的石墨烯气凝胶的刚度很低,需要空心结构材料提供结构强度和刚度,例如蜂窝芯材。低密度石墨烯气凝胶的生产工艺中需要冷冻干燥,其生产效率极低,生产成本非常高,难以实现规模化应用。

技术实现思路

1、本发明提供一种从低频至高频的多层宽频降噪结构,产品生产工艺和产品环保,机械强度高,密度较低,寿命长,耐高温以及阻燃等优点,解决了吸声降噪材料低频性能差、频宽不够、强度低、泡沫易燃等缺点。具体方案如下:

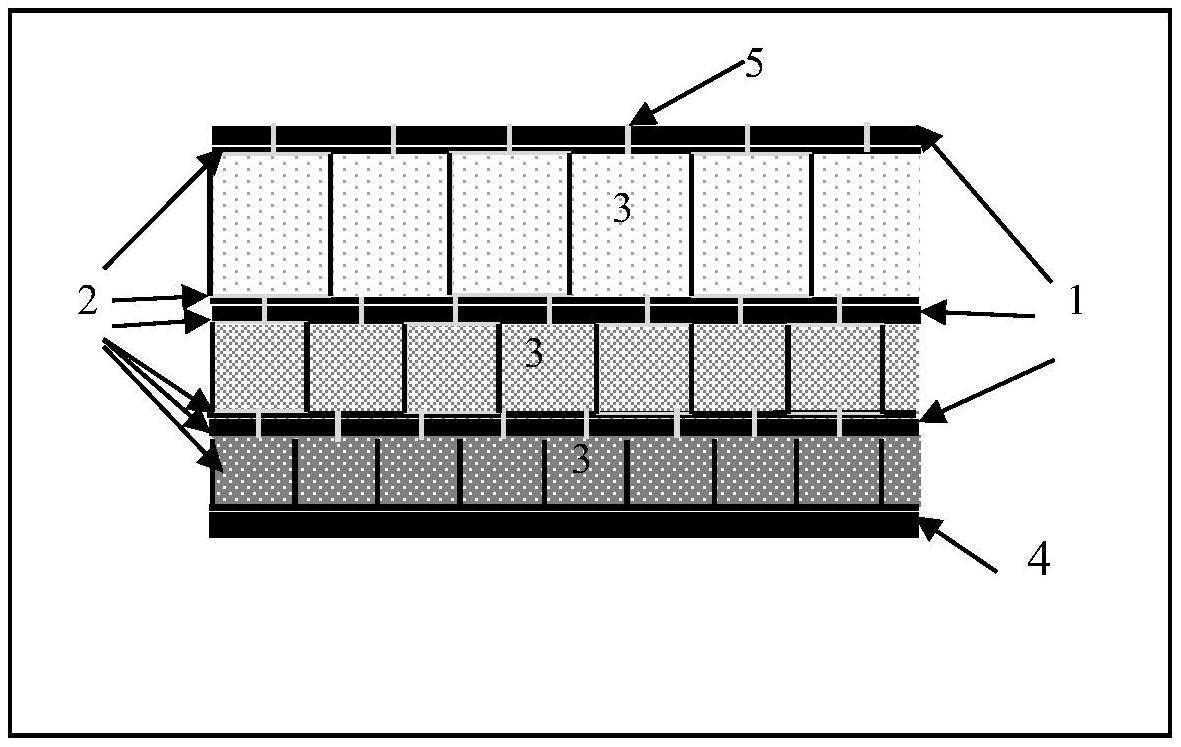

2、本技术提供了一种复合膨胀石墨从低频到高频的宽频降噪结构,所述降噪结构为带蒙皮多层蜂窝夹心结构,所述带蒙皮多层蜂窝夹心结构的各层蜂窝之间以及面对噪音的一侧采用微孔板并通过阻尼胶水粘接,所述带蒙皮多层蜂窝夹心结构内填充膨胀石墨和树脂的复合泡沫材料,所述带蒙皮多层蜂窝夹心结构的非面对噪音的一侧为不需要微孔的衬底。

3、可选地,所述带蒙皮多层蜂窝夹心结构各层的音频阻抗和损耗通过蜂窝的尺寸、膨胀石墨和树脂的复合材料填充密度以及微孔板的选材、厚度、孔径和数量调控;

4、所述带蒙皮多层蜂窝夹心结构的声音阻抗范围为3×103~2×106kg/m2s,靠近噪音一侧的蜂窝层阻抗最低,各层的阻抗随离音源的距离增加而增加,使其组合形成宽频降噪结构,降噪频率从10hz到20khz。

5、可选地,所述带蒙皮多层蜂窝夹心结构的蜂窝壁材料为铝箔、不锈钢箔、牛皮纸、芳纶纸、玻纤复材、玻纤纸、塑料中的至少一种,且所述带蒙皮多层蜂窝夹心结构的蜂窝的密度为10-200g/m2,孔径为3~50mm或者边长为1.8~30mm,厚度为2~100mm。

6、可选地,所述带蒙皮多层蜂窝夹心结构采用牛皮纸蜂窝,孔径为10~50mm或边长为5.5~30mm,厚度为5~100mm,蜂窝截面包括六边形、过拉伸六边形形成的长方形、平板互嵌形成的正方形、平板互嵌形成的长方形中的至少一种;

7、所述牛皮纸蜂窝经过树脂溶液浸渍处理,浸渍树脂为酚醛树脂、环氧树脂、乙烯基树脂中的至少一种,所述浸渍树脂的浓度为5~30%。

8、可选地,所述微孔板的材料为玻纤增强复合材料、塑料或金属,厚度为0.1~2mm,孔径为0.02~2mm,开孔率为1%~10%;

9、所述微孔板与蜂窝胶接时采用阻尼胶,阻尼胶的阻尼因子高于0.2,粘接强度高于5mpa,选用玻纤增强乙烯基树脂复合材料为所述微孔板的基材。

10、可选地,所述带蒙皮多层蜂窝夹心结构内填充有多孔膨胀石墨和树脂的复合泡沫材料,所填充的材料的密度为0.005~0.5g/cm3;

11、所述膨胀石墨由可膨石墨高温膨胀制得,其加热后的体积膨胀倍数为100~800倍,比表面积优于20m2/g;

12、所述树脂为环氧、聚氨酯、合成橡胶溶液、合成乳胶乳液、天然乳胶乳液中的至少一种,所述树脂能够雾化与石墨蠕虫混合,所述石墨蠕虫与所述树脂的重量比为100:10~500。

13、可选地,所述衬底的材料采用高声阻的金属,采用阻尼胶与蜂窝层胶接。

14、本技术还提供了一种复合膨胀石墨从低频到高频宽频降噪结构的制作方法,包括如下步骤:

15、s1.利用有限元仿真软件确定多层蜂窝夹心结构的结构特征和填充膨胀石墨复合泡沫材料以及微孔板的特性和微孔的尺寸和数量;

16、s2.用拉伸机将蜂窝块拉伸后固定在工装支架上,并浸渍在树脂溶液槽内2~5分钟,取出后温风干燥后,在120℃烘箱内固化;

17、s3.根据所述填充膨胀石墨复合泡沫材料的特征,在高温炉内膨胀可膨石墨,得到石墨蠕虫;

18、s4.根据所述填充膨胀石墨复合泡沫材料的特征,用所述石墨蠕虫与树脂混合,混合工艺采用树脂雾化喷入搅拌中的蠕虫;

19、s5.按设计量将所述石墨蠕虫与树脂的混合料填充到在模具内固定的蜂窝内,用热压机热压定形;

20、s6.将所述微孔板按设计打孔,打孔的方法采用激光、冲压或者热压冲孔,或采用已经有孔的材料制作所述微孔板,涂敷阻尼胶,采用高压气流将堵住微孔的阻尼胶吹开,或涂敷阻尼胶后用激光打洞以使被堵住的微孔通开;

21、s7.将各层蜂窝和涂敷阻尼胶的微孔板、蒙皮和衬底按需组合一起,采用热压机热压胶接成为一体,从而得到复合膨胀石墨从低频到高频宽频降噪结构。

22、可选地,步骤s3中:采用连续工艺设备生产石墨蠕虫,连续工艺设备包括高温炉;

23、步骤s3中,具体从所述高温炉的上部导入可膨石墨,底部收集石墨蠕虫;或者,在所述高温炉的高温气流中导入可膨石墨,石墨蠕虫随气流降温后收集;采用电热转炉膨胀可膨石墨,所述转炉的倾斜角为30~70°。

24、可选地,所述石墨蠕虫与树脂的混合工艺采用带加热的螺带搅拌釜,加热温度为30~80℃,干燥树脂内的溶剂。

25、具体的,本技术提供的复合膨胀石墨从低频到高频宽频降噪结构,采用多层纸蜂窝夹心结构,音频阻抗低,容易实现阻抗匹配,每层蜂窝之间采用微孔板和阻尼胶水胶接,即增加胶接强度,又增加损耗因素,蜂窝内填充不同密度的半开孔膨胀石墨蠕虫树脂复合材料,增加不同机理的损耗因素,石墨蠕虫为开孔材料,通过压实可以降低孔隙率和开孔率以及增加音频阻抗,添加树脂可以增加强度和音频阻抗同时也降低开孔率,与石墨烯气凝胶相比较石墨蠕虫密度也非常低,每克比表面积超过30平米,甚至70平米,远远高过海绵泡沫等材料,泡沫壁厚仅为10纳米左右,其成本低廉,规模化生产工艺成熟。采用多机理降噪,从微孔板的微孔气流流动损耗、阻尼涂层的共振结构衰减和微纳孔内的空气流动摩擦、粘性阻抗、材料振动损耗等等,所述的多层蜂窝夹心结构各层的音频阻抗和损耗可以通过蜂窝的尺寸、膨胀石墨和树脂的复合材料填充密度以及微孔板的选材、厚度、孔径和数量调控,蜂窝夹心结构的声音阻抗范围为3x103~2x106kg/m2s,靠近噪音一侧的蜂窝层阻抗最低,各层的音频阻抗随离音源的距离增加而增加,使其组合形成宽频降噪结构,降噪频率从10hz到20khz,从而以较低的厚度实现低频和宽频降噪,其设计可以采用有限元仿真软件实现优化。与石墨烯和石墨纳米片添加的聚氨酯和其它类型的发泡材料比较,本发明的石墨重量比例可以高于泡沫总重的50%,而石墨烯添加的泡沫石墨比例少于10%,在低密度时模量较低,降噪效果较低。

26、在一个具体实施方式中,所述蜂窝壁材料为铝箔、不锈钢箔、牛皮纸、芳纶纸、玻纤复材、玻纤纸、塑料等之中的至少一种,且所述蜂窝的密度为10-200g/m2,孔径3~50mm,厚度2~100mm。铝箔和不锈钢箔蜂窝的耐热温度高,成本较高,芳纶纸、玻纤复材的比强度高,但是成本也高,塑料蜂窝的阻燃和耐热性差,蜂窝密度高强度高,音频阻抗大;孔径小,强度高,共振频率高;厚度大共振频率低。优选的,采用阻燃牛皮纸蜂窝,成本低,生产工艺成熟,其表面经过酚醛树脂、环氧树脂或乙烯基树脂定形处理,耐水性好,强度高,且所述蜂窝的密度为10-50g/m2,孔径为10~50mm(边长5.5~30),厚度为5~100mm。除了六边形蜂窝,也可以选用低成本的正方形或长方形蜂窝,由刚度较高的纸板互嵌而成。

27、在一个具体实施方式中,所述的微孔板材料为玻纤增强复合材料、塑料或金属,厚度为0.1~2mm,孔径为0.02~2mm,开孔率为1%~10%,优选的选用玻纤增强乙烯基树脂复合材料为微孔板的基材,在其生产过程中,树脂没有完全固化时(树脂失去流动性,强度很低的时候),采用带有铁针的模板压出通孔。与蜂窝胶接时采用阻尼胶,阻尼胶的阻尼因子优于0.2,粘接强度优于5mpa。

28、在一个具体实施方式中,所述的蜂窝夹心结构内的填充膨胀石墨蠕虫和树脂的复合泡沫材料,其密度为0.005~0.5g/cm3。石墨蠕虫由可膨石墨在高温炉内高温膨胀制得,采用螺杆进料将可膨石墨连续导入炉内,加热后的体积膨胀倍数为100~800倍,加热温度为600~1300℃,可以采用天然气燃烧气流加热,电加热和微波加热等等,只要可以实现快速升温可膨石墨得到所需膨胀倍数,蠕虫随气流导出并回收,优选的采用电热转炉膨胀可膨石墨,转炉的倾斜角为30~70°。可膨石墨为酸氧化插层所得,主要为硫酸插层工艺制备,石墨的粒径也影响膨胀倍数,粒径越大,膨胀倍数越高。树脂为环氧、聚氨酯、合成橡胶溶液、合成乳胶乳液、天然乳胶乳液等等,可以雾化与石墨蠕虫混合。不经雾化树脂直接与石墨蠕虫混合造成混合不均匀、蠕虫结构破坏等问题。膨胀石墨与树脂的重量比为100:10~500,优选的100:20~100。

29、在一个具体实施方式中,所述的衬底材料采用高声阻的金属,同样采用阻尼胶与蜂窝层胶接,优选的为钢板,厚度1~3mm,成本低,在空气中可以反射99%以上的声波能量。

30、第二方面,本发明实施例提供了低频在内的多层宽频降噪结构的制作方法,包括如下步骤:

31、s1.利用有限元仿真软件确定多层蜂窝夹心结构的结构特征和填充膨胀石墨复合材料以及微孔板的特性和微孔的尺寸和数量;

32、s2.用拉伸机将蜂窝块拉伸后固定在工装支架上,并浸渍在树脂溶液槽内2~5分钟,取出后温风干燥后,在120℃烘箱内固化。

33、s3.根据所述填充膨胀石墨复合泡沫材料特征,在高温炉内膨胀可膨石墨,得石墨蠕虫;

34、s4.根据所述填充膨胀石墨复合泡沫材料特征,用所述石墨蠕虫与树脂混合,混合工艺采用树脂雾化喷入搅拌中的蠕虫;

35、s5.按设计量填充到在模具内固定的蜂窝内,用热压机热压定形;

36、s6.将微孔板按设计打孔,打孔的方法可以采用激光、冲压和热压冲孔等,或采用已经有孔的材料,例如玻纤复材板的制备过程中打孔;涂敷阻尼胶,采用高压气流将堵住微孔的阻尼胶吹开,或涂敷阻尼胶后用激光打洞;

37、s7.将各层蜂窝和涂敷阻尼胶的微孔板、蒙皮和衬底按需组合一起,采用热压机热压胶接成为一体,热压温度和压力根据阻尼胶的工艺条件决定。

38、石墨蠕虫与树脂的混合方法可以采用螺带搅拌釜或滚筒混合机,在搅拌蠕虫的同时将树脂溶液雾化喷到蠕虫里,可以采用空气雾化或者超声雾化,雾化粒径均匀,工艺设备成熟。如果采用乳液或带溶剂的溶液,需要干燥水分和溶剂,螺带搅拌釜需带加热器,加热至50~70℃,搅拌至溶剂完全挥发。

39、乳胶内各组分的重量比为天然乳胶:硫磺:氧化锌:抗老化剂:去离子水=100:0.5~2:0.5~3:0.2~1:5~20,除了天然乳胶,其它组分与去离子水混合,经球磨得硫化包的研磨浆料,再与天然乳胶混合。

40、蠕虫与树脂的热压成形采用热压机,其温度和压力分别为50~200℃和0.3~2mpa,热压温度与树脂和乳胶的固化和硫化温度决定,乙烯基树脂和环氧树脂的固化温度在80℃以下,橡胶的硫化温度超过120℃;压机的压力与复合泡沫的密度相关,密度越高压力越大;热压的时间与固化时间和硫化时间相同,为10~30分钟,温度越高,硫化时间越短。

41、用八方机等制备的牛皮纸蜂窝需要通过涂敷树脂增加其强度和耐水和耐潮性,较为经济的方法为浸渍树脂溶液,例如5~30%的水性酚醛树脂溶液,用拉伸机将蜂窝块拉伸后固定在工装支架上,并浸渍在树脂溶液槽内2~5分钟,取出后温风干燥后,在120℃烘箱内固化。树脂的浓度越高,蜂窝的强度越大。

42、涂敷在微孔板表面阻尼胶的厚度影响减震降噪和胶接强度,合理厚度为0.1~0.3mm,其厚度需按设计要求涂敷,公差不超过±15%,涂敷方法可以采用丝网印制法、刮刀法和滚筒转印法等。

43、热压胶接组装时的温度和压力低于石墨蠕虫树脂泡沫定形的最低温度和最低压力,一般为50~70℃,0.1~0.2mpa,热压时间2~5分钟。

- 还没有人留言评论。精彩留言会获得点赞!