一种抗穿甲燃烧弹侵彻的复合装甲板的制作方法

1.本实用新型涉及装甲防护结构技术领域,特别是涉及一种抗穿甲燃烧弹侵彻的复合装甲板。

背景技术:

2.高防护效力、轻量化是重武器防护装具在当前复杂战场环境下的重要发展趋势。对于穿甲燃烧弹的侵彻威胁,相比传统的防弹钢板材料,在同等防护效力的条件下,由陶瓷面板和超高分子量聚乙烯背板复合制备的复合防弹装甲板材料具有更轻的重量,该材料的发展推动了穿甲燃烧弹防护材料的轻量化发展。

3.目前的复合防弹装甲板材料通常是由陶瓷面板与超高分子量聚乙烯背板通过热固性树脂胶黏剂粘合而成。由于陶瓷材料与超高分子量聚乙烯背板材料物理属性区别较大,超高分子量聚乙烯背板的横向支撑能力弱,导致其在穿甲燃烧弹侵彻作用下,陶瓷面板和超高分子量聚乙烯背板的响应协同性差,冲击波传播阻抗大,陶瓷面板与超高分子量聚乙烯背板易分离,背板在受到弹丸冲击下发生严重变形,产生严重的背凸现象或被穿透,导致防弹装甲板的结构出现毁灭性损伤。

4.由此可见,上述现有的复合防弹装甲板在结构与使用上,显然仍存在有不便与缺陷,而亟待加以进一步改进。如何能创设一种新的抗穿甲燃烧弹侵彻的复合装甲板,使其通过纤维缠绕层的设置和多层材料厚度方向上的梯度设计,保证装甲板材料的结构稳定性,使其具有优异的抗侵彻性能和抗凹陷性能,最大程度的发挥陶瓷防护效率,成为当前业界亟需改进的目标。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种抗穿甲燃烧弹侵彻的复合装甲板,使其通过纤维缠绕层的设置和多层材料厚度方向上的梯度设计,保证装甲板材料的结构稳定性,使其具有优异的抗侵彻性能和抗凹陷性能,最大程度的发挥陶瓷防护效率,从而克服现有的复合防弹装甲板的不足。

6.为解决上述技术问题,本实用新型提供一种抗穿甲燃烧弹侵彻的复合装甲板,包括防弹板和设置在所述防弹板外周表面的第一缠绕层,所述防弹板包括依次通过界面层粘接的盖板层、陶瓷层、第一支撑层、第二支撑层和背板层。

7.进一步改进,所述盖板层、陶瓷层和第一支撑层形成复合陶瓷层,所述复合陶瓷层外周表面设有第二缠绕层。

8.进一步改进,所述第一缠绕层和第二缠绕层均包括三层叠合设置的缠绕环面,三层所述缠绕环面分别以x、y、z三方向布置以形成三维密闭缠绕空间。

9.进一步改进,所述缠绕环面采用浸渍树脂的高强纤维长丝缠绕而成,所述高强纤维采用芳纶1414纤维、芳ⅲ纤维、pi纤维、pipd纤维、pbo纤维或uhmwpe纤维,所述树脂采用环氧树脂或酚醛树脂。

10.进一步改进,所述盖板层和第一支撑层均采用铝合金板或钛合金板,所述陶瓷层采用碳化硅陶瓷板、碳化硼陶瓷板或氧化铝陶瓷板。

11.进一步改进,所述盖板层的厚度为0.2-0.5mm,所述陶瓷层的厚度为5-20mm,所述第一支撑层的厚度为0.5-1.0mm。

12.进一步改进,所述第二支撑层采用高模纤维增强热固性树脂基体复合材料,所述背板层采用超高分子量聚乙烯背板层。

13.进一步改进,所述第二支撑层的高模纤维采用碳纤维、芳纶1414纤维、芳ⅲ纤维、pi纤维、pipd纤维、pbo纤维或uhmwpe纤维,所述第二支撑层的热固性树脂基体采用环氧树脂或酚醛树脂。

14.进一步改进,所述第二支撑层的厚度为2-4mm,所述背板层的厚度为7-20mm。

15.进一步改进,所述界面层为高弹性热塑性树脂基胶膜。

16.采用这样的设计后,本实用新型至少具有以下优点:

17.本实用新型复合装甲板通过在厚度方向上增加盖板层、第一支撑层和第二支撑层,实现强度上的梯度设计,还通过第一缠绕层和第二缠绕层的纤维缠绕设置,能够充分发挥防弹陶瓷层在穿甲燃烧弹侵彻下的防护效率,保证防弹装甲板结构的稳定性,提升复合防弹装甲板的抗穿甲燃烧弹侵彻性能和抗凹陷性能,有效克服了现有防弹材料的抗侵彻性能和抗凹陷性能相互矛盾存在的缺陷,即在保证装配者免受穿透伤害的同时,还弱化了非贯穿性钝伤伤害,大大降低了复合装甲板被穿透的风险,提升了装配者的战场安全系数。

附图说明

18.上述仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,以下结合附图与具体实施方式对本实用新型作进一步的详细说明。

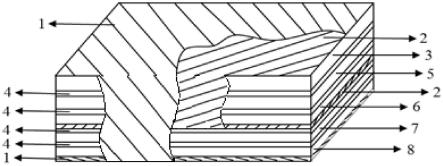

19.图1是本实用新型抗穿甲燃烧弹侵彻的复合装甲板的结构示意图。

20.图2是本实用新型抗穿甲燃烧弹侵彻的复合装甲板的分解结构示意图。

具体实施方式

21.参照附图1和2所示,本实施例抗穿甲燃烧弹侵彻的复合装甲板,包括防弹板11和设置在防弹板11外周表面的第一缠绕层1。所述防弹板11的外周表面是指其上表面、下表面、前表面、后表面、左表面和右表面。

22.本实施例中所述防弹板11由第一防弹层12和第二防弹层13通过界面层4粘结而成。所述界面层4采用高弹性热塑性树脂基胶膜。

23.所述第一防弹层12包括复合陶瓷层14和设置在复合陶瓷层14外周表面的第二缠绕层2。所述复合陶瓷层14的外周表面同样是指其上表面、下表面、前表面、后表面、左表面和右表面。

24.所述复合陶瓷层14由盖板层3、陶瓷层5、第一支撑层6通过界面层4粘结而成。所述盖板层3和第一支撑层6采用铝合金板或钛合金板,所述盖板层3的厚度为0.2-0.5mm,所述第一支撑层6的厚度为0.5-1mm。所述陶瓷层5采用碳化硅陶瓷板、碳化硼陶瓷板或氧化铝陶瓷板,所述陶瓷层5的厚度为5-20mm。

25.所述第二防弹层13由第二支撑层7与超高分子量聚乙烯背板层8通过界面层4粘合

而成。所述第二支撑层7采用高模纤维增强热固性树脂基体复合材料,其中,所述的高模纤维采用碳纤维、芳纶1414纤维、芳ⅲ纤维、pi纤维、pipd纤维、pbo纤维或uhmwpe纤维,所述高模纤维的模量不低于800cn/dtex。所述热固性树脂基体采用环氧树脂或酚醛树脂。所述第二支撑层7的厚度为2-4mm。

26.所述背板层8采用超高分子量聚乙烯背板层,其中,所述的超高分子量聚乙烯纤维的强度不低于34cn/dtex。所述背板层的厚度为7-20mm。

27.本实施例中所述第一缠绕层1和第二缠绕层2均包括三层叠合设置的缠绕环面,三层所述缠绕环面分别以x、y、z三方向布置以形成三维密闭缠绕空间,实现对防弹板11和复合陶瓷层14的三维立体缠绕包裹,大大提升复合装甲板的结构稳定性,提升复合防弹装甲板的抗穿甲燃烧弹侵彻性能和抗凹陷性能。

28.每层所述缠绕环面均是采用浸渍树脂的高强纤维长丝缠绕而成。所述高强纤维长丝采用芳纶1414纤维、芳ⅲ纤维、pi纤维、pipd纤维、pbo纤维、uhmwpe纤维中的一种或几种,所述树脂采用环氧树脂或酚醛树脂,或两者的混合物。

29.结果实施例

30.将本技术复合装甲板进行弹道测试,以同等面密度42

±

0.1kg/m2(单位面积内材料的重量)下的现有装甲板作为对比,在同样的弹道试验条件下进行测试,评价指标为防弹复合装甲板背面鼓包的高度(背凸高度)和背板层的剩余厚度百分比(余量)。现有装甲板的结构为:纤维布止裂层+界面层+陶瓷层+界面层+pe背板层。

31.本实施例弹道试验条件为:54式12.7mm机枪弹(穿甲燃烧弹),入射角0

°

,子弹着靶速度为488

±

10m/s,射距为100m。结果见下表1。

32.表1本实施例复合装甲板和现有装甲板的弹道测试结果对比

[0033][0034][0035]

从上述表1结果可知:现有装甲板与本技术的复合装甲板相比,面密度基本不变。即在同等面密度和弹道试验条件下,本技术复合装甲板在弹道侵彻时,背凸具有明显的减小,背板层的厚度余量显著提升,大大降低了背板层被穿透的风险。表明本技术复合装甲板具有优异的抗侵彻性能和抗凹陷性能。

[0036]

在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描

述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0037]

以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,本领域技术人员利用上述揭示的技术内容做出些许简单修改、等同变化或修饰,均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1