一种耐高温阻燃型PP板的制作方法

一种耐高温阻燃型pp板

技术领域

1.本实用新型涉及pp板材技术领域,具体涉及一种耐高温阻燃型pp板。

背景技术:

2.pp板,又称聚丙烯板,是一种半结晶性材料。共聚物型的pp材料有较低的热扭曲温度、低透明度、低光泽度、低刚性,但是具有更强的抗冲击强度。pp的强度随着乙烯含量的增加而增大。均聚物型和共聚物型的pp材料都具有优良的抗吸湿性、抗酸碱腐蚀性、抗溶解性。通常,采用加入玻璃纤维、金属添加剂、热塑橡等物质对pp进行改性,得到性能更加优异的pp材料。阻燃型pp板的原材料阻燃pp是通过添加阻燃成分对pp改性制得,相较于普通的pp板材具有更加优异的阻燃性。现有的阻燃型pp板由挤出机挤出成型,遇明火不易燃,但当环境达到一定温度时板材会变软,导致其支撑性和抗拉强度变弱,遭遇压力易变形,适用性差,有待改进。

技术实现要素:

3.本实用新型的目的是提供一种耐高温阻燃型pp板。

4.为解决上述技术问题,本实用新型的目的是这样实现的:

5.一种耐高温阻燃型pp板,包括:上层板、金属网、下层板;所述上层板与所述下层板扣合固定连接;所述金属网固定设置所述上层板与所述下层板之间;

6.所述下层板包括一体成型的外包围、内包围、下肋骨;所述外包围沿所述下层板边沿设置;所述内包围贴合设置在所述外包围内侧,高度低于所述外包围;所述下肋骨的数量为若干条,均布地设置在所述内包围内部,高度与所述内包围相等;所述内包围与所述下肋骨上设置有连接柱,所述连接柱的高度高于所述外包围;所述外包围上设置有卡槽;

7.所述上层板包括一体成型的包围、上肋骨;所述包围沿所述上层板边沿设置,与所述外包围、所述内包围相对应;所述上肋骨设置在所述包围内部,与所述下肋骨相对应设置;所述包围上设置由卡销和第一连接孔;所述卡销与所述卡槽相适配;所述第一连接孔与设置在所述内包围上的所述连接柱相适配;所述上肋骨上设置有第二连接孔;所述第二连接孔与设置在所述下肋骨上的所述连接柱相适配;

8.所述金属网包括网部和连接部;所述连接部对应所述内包围、所述下肋骨设置;所述连接部上开设有与所述连接柱相适配的开孔;所述金属网的厚度等于所述外包围与所述内包围的高度差。

9.在上述方案的基础上并作为上述方案的优选方案,所述金属网的厚度为1-2mm。

10.在上述方案的基础上并作为上述方案的优选方案,所述下肋骨上的所述连接柱呈腰型,沿所述下肋骨长度方向均匀分布。

11.在上述方案的基础上并作为上述方案的优选方案,所述内包围上的所述连接柱呈圆形,沿所述内包围周向均匀分布。

12.在上述方案的基础上并作为上述方案的优选方案,所述卡槽的数量为若干个,沿

所述外包围的周向均匀分布,相邻两个所述卡槽之间的距离为3-5cm。

13.本实用新型的有益效果是:本实用新型在两层阻燃型pp板之间加入金属网,在高温环境下,pp板变软后仍有金属网提供良好的支撑,保持板材具有足够的抗拉和抗冲击强度,满足高温环境使用需求,提高了pp板的适用性。且采用连续多组连接柱和卡销卡槽能够有效地防止金属网相对移动,保证板材的结构强度。

附图说明

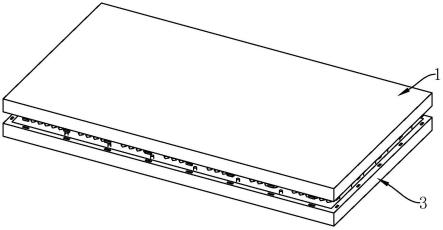

14.图1为本实用新型结构示意图。

15.图2为本实用新型上层板结构示意图。

16.图3为本实用新型下层板结构示意图。

17.图4为本实用新型金属网结构示意图。

18.图中:1、上层板;11、包围;12、上肋骨;13、卡销;14、第一连接孔;15、第二连接孔;2、金属网;21、网部;22、连接部;3、下层板;31、外包围;32、内包围;33、下肋骨;34、连接柱;35、卡槽。

具体实施方式

19.下面结合附图和具体实施例对本实用新型进一步说明。

20.如图1所示,一种耐高温阻燃型pp板,包括:上层板1、金属网2、下层板3;所述上层板1与所述下层板3扣合固定连接;所述金属网2固定设置所述上层板1与所述下层板3之间。其中上层板1和下层板3由阻燃型pp材料制成,制备工艺和材料均为现有技术,本技术不再赘述。

21.如图3所示,所述下层板3包括一体成型的外包围31、内包围32、下肋骨33。具体的,下层板3优选为呈矩形结构,包括底板,外包围31、内包围32和下肋骨33均一体成型的设置在底板上。所述外包围31沿所述下层板3底板边沿设置;所述内包围32贴合设置在所述外包围31内侧,高度低于所述外包围31;所述下肋骨33的数量为若干条,均布地设置在所述内包围32内部,高度与所述内包围32相等,本实施例中,下肋骨33为六条。所述内包围32与所述下肋骨33上设置有连接柱34,所述连接柱34的高度高于所述外包围31;所述外包围31上设置有卡槽35。

22.其中,所述下肋骨33上的所述连接柱34呈腰型,沿所述下肋骨33长度方向均匀分布。所述内包围32上的所述连接柱34呈圆形,沿所述内包围32周向均匀分布。所述卡槽35的数量为若干个,沿所述外包围31的周向均匀分布,相邻两个所述卡槽35之间的距离为3-5cm,本实施例中为4cm。多个连接柱34和卡槽35的设置能够保证上下层板之间的连接强度,防止脱离。

23.如图2所示,所述上层板1包括一体成型的包围11、上肋骨12。具体说,上层板1包括底板,包围11和上肋骨12一体成型的设置在底板上,所述包围11沿所述上层板1底板边沿设置,与所述外包围31、所述内包围32相对应;所述上肋骨12设置在所述包围11内部,与所述下肋骨33相对应设置;所述包围11上设置由卡销13和第一连接孔14;所述卡销13与所述卡槽35相适配;所述第一连接孔14与设置在所述内包围32上的所述连接柱34相适配;所述上肋骨12上设置有第二连接孔15;所述第二连接孔15与设置在所述下肋骨33上的所述连接柱

34相适配。第一连接孔14呈圆形,第二连接孔14呈腰型。

24.如图4所示,所述金属网2包括网部21和连接部22;所述连接部22对应所述内包围32、所述下肋骨33设置;所述连接部22上开设有与所述连接柱34相适配的开孔23;所述金属网2的厚度等于所述外包围31与所述内包围32的高度差,优选为1-2mm,本实施例中为1.5mm。优选地,金属网2为铝合金网。金属网2的边缘与内包围32的边缘相对应。

25.上层板1的上肋骨12和包围11之间形成有空槽,下层板3内外包围与下肋骨33之间形成有空槽,扣合时空槽形成空腔,能够减轻板材的质量。

26.安装时,将金属网2防止在内包围32之上,金属网2边缘贴合外包围31的内侧面,然后将上层板1置于下层板3上方,连接柱34对应连接孔,卡销13对应卡槽35,按下上层板1与下层板3卡接扣合。采用分离式的上下层板,在生产时能够单独生产上层板1、金属网2、下层板3,最后组装成型,生产相对比较简单。

27.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1