一种双层单向布的生产系统的制作方法

1.本实用新型涉及一种双层单向布的生产系统领域,具体涉及一种超高分子量聚乙烯双层单向布的生产系统领域。

背景技术:

2.单向布,指在一个方向(通常是经向,也有纬向单向织物)具有大量的纺织纱或无捻粗纱,在另一方向只有少量并且通常是细的纱,布的全部强度都在一个方向上的一种纺织物。

3.主要有如下三种类型:

4.1、机织单向布,一般为经向单向布,主要用于建筑桥梁的抗震修复和加固补强,如单向碳纤维布。

5.2、缝编单向布,专用设备将纤维纱线按一个方向排列,用聚酯纱线缝编而成的织物,主要用于航空航天工业和船舶工业,也有用于建筑加固和体育器材。

6.3、无纬单向布,实际是一种预浸片材,是用特殊设备将纤维按一个方向排列整齐0度90度交叉铺放2层及以上,用树脂粘合而成,或者复合一层薄膜或离型纸甚至是纤维网格,主要用于体育运动器材,如高尔夫球杆,鱼杆等,也用于防弹领域,主要原料为芳纶和超高分子量聚乙烯。

7.单向布用于制品有如下特点:

8.减振效果好,膨胀系数小,骨架轻,变形小,而被广泛应用在航空工业,如雷达罩、电子设备舱、发动机外壳、发动机叶片、舱门、直升飞机的浆叶等;船舶工业,如帆船、快艇、深海鱼船、救生船等;用于体育用品,如渔杆、滑雪板、冰球杆等;用于化学行业,如立体卧式储罐、管道、工作台等;用于医疗行业,如夹板、绷带、人工呼吸器等;用于军事工业,如防护甲、大口径火炮、坦克负重轮等;其他行业,如建筑上用的增强预制件,剑杠织机上用的剑杠、剑带等。

9.应用于防弹领域的超高分子量聚乙烯材料主要有两种形式,一种是纤维形态,一种是条带形态。纤维单向布生产工艺主要包括展丝-表面处理-浸胶-干燥等工艺制备。而超高分子量聚乙烯条带具有二维物理形态,并且限于目前的生产工艺水平,较难直接获得适用于防弹制品的宽幅(比如大于1000mm宽度)条带,需要通过拼接生产条带单向布。

10.应用于防弹领域的超高分子量聚乙烯单向布通常在其一面或两面涂布有胶膜,将涂布有胶膜的单向布交叉层叠之后进行热压,可得到超高分子量聚乙烯层压板,胶膜在其中起到胶黏剂的作用,使相邻两层单向布紧密结合在一起。如中国专利cn105620008a所描述的传统涂胶方式,是将若干宽度较窄的超高分子量聚乙烯条带开卷后以肩并肩拼宽的方式得到未粘合的单层单向布,再将所述单层单向布经输送辊传输至涂胶设备,通过涂胶设备在单层单向布的一面涂布胶液,之后将涂过胶的单向布送至烘箱以烘干胶液,使得单向布表面形成一层胶膜,最后将两层带有胶膜的单向布在横向上交错并粘合在一起,得到双层单向布。上述方式是目前行业比较成熟的工艺路径,属于“微凹涂布”范畴,工艺相对简

单,操作方便。但上述工艺存在工艺路径偏长(主要涉及烘箱干燥)、占地面积大、车速慢等缺点,条带在长距离的输送过程中,产品的拼接精度难以控制,极容易出现缝隙/搭接的现象,造成产品中存在缺陷。

11.对于超高分子量聚乙烯单向布层压制得的防弹产品而言,层压板的交织程度越高,则层压板的防弹性能越好,因此,制备层压板的单向布的厚度越薄,则层压得到的相同尺寸的层压板的单向布层数就越多,交织程度就越高。然而,层压过程中需要给每一层单向布上涂覆一层胶黏剂,随着单向布层数的增加,若仅单向布的厚度在减小,而每层单向布上的胶层厚度(即施胶量)不变时,则层压板中的胶黏剂含量就会上升。层压板中胶黏剂含量的提升会对层压板的防弹性能造成较大影响,因此单向布上的施胶量不宜过高。然而低施胶量又存在工艺上的困难,涂布行业中常用的流延涂布的胶液粘度过大,难以涂布得到低面密度的胶层,胶液施加于单向布表面时易团聚成液珠,造成胶面不均匀,这些都会对粘合性能产生不利影响。

技术实现要素:

12.为解决上文中提到的问题,本实用新型提出了一种生产单向布的生产系统,可有效缩短单向布的工艺路线长度,避免未粘合的单层单向布在输送过程中出现缝隙或搭接重叠等缺陷。

13.本实用新型涉及一种双层单向布的生产系统,其特征在于,包括第一胶膜转移单元,第二胶膜转移单元,复合单元,以及若干输送辊。

14.可选的,所述第一胶膜转移单元包括第一条带放卷设备,第一离型胶膜放卷设备,第一胶膜贴合设备和第一基膜收卷设备;

15.所述第二胶膜转移单元包括第二条带放卷设备,第二离型胶膜放卷设备和第二胶膜贴合设备;

16.所述复合单元包括复合设备和单向布收卷设备。

17.可选的,所述第一胶膜贴合设备包括第一热压辊和第一冷却辊,所述第二胶膜贴合设备包括第二热压辊,所述复合设备包括第三热压辊和第二冷却辊。

18.本实用新型的方案中,每个胶膜转移单元均采用离型胶膜放卷设备释放的带有胶层的离型胶膜对单向布表面进行施胶,相比于传统的单向布制造方法,这种形式中单向布中的各个条带不需要冗长的液态胶液涂布和烘干工序,大大减小了单向布在松散状态下的传输距离,避免了单向布中各个条带间缺乏横向约束造成的横向位置偏移,从而避免了单向布在横向上的搭接或重叠等缺陷,提高了施胶的效率;单向布与离型胶膜贴合的过程中,离型胶膜的基膜能约束贴合在其表面的条带的横向位置,转移后的胶膜也具有一定的强度,同样能约束贴合在其表面的条带的横向位置,这些都能进一步防止条带发生横向位移。相比于单层单向布,将两层单向布复合在一起得到双层单向布,可使两层聚合物条带之间可对彼此起到一定的支撑作用,能进一步避免单层单向布横向撕裂和弯折的问题。

19.设置热压辊是为了使热塑性胶在受热的同时对其施加一定的压力,从而能使胶膜与聚合物条带紧密结合,当胶膜与聚合物条带的粘合能力大于胶膜与基膜的粘合能力时,剥离基膜时胶膜将会留在聚合物条带上。第二胶膜贴合设备可仅进行热压而不进行冷却,这样可省去复合单元的预热过程,直接进行热压复合,节省了设备成本。

20.可选的,所述第一胶膜转移单元还包括设置于第一条带放卷设备和第一胶膜贴合设备之间的第一条带处理设备,所述第二胶膜转移单元还包括设置于第二条带放卷设备和第二胶膜贴合设备之间的第二条带处理设备。

21.在胶膜贴合设备之前设置条带处理设备,可对聚合物条带表面进行改性处理,增加条带与胶膜的结合性能,使基膜表面的胶膜更易于转移到单向布的各条带上。

22.可选的,所述第一胶膜转移单元还包括设置于第一离型胶膜放卷设备和第一胶膜贴合设备之间的第一预热设备,所述第二胶膜转移单元还包括设置于第二离型胶膜放卷设备和第二胶膜贴合设备之间的第二预热设备。

23.设置预热设备可提前对离型胶膜上的胶膜进行预热,使胶膜更容易从离型胶膜的基膜上剥离,从而提高胶膜贴合设备上胶膜的转移效率。

24.可选的,所述复合设备和单向布收卷设备之间设置有剥离辊。

25.由第二离型胶膜放卷设备释放得到的离型胶膜的基膜可随双层单向布一同收卷,也可在单向布收卷之前,将离型胶膜的基膜剥离开来单独收卷。

26.一同收卷时,优选在复合设备和单向布收卷设备之间设置一剥离辊,因为经过复合设备之后的单向布和离型胶膜的基膜处于紧密结合的状态,此时剥离离型胶膜,离型胶膜能与胶膜较好地分离,使胶膜留在单向布上。然而若直接将离型胶膜同单向布一起收卷,经仓库储存后,再次剥离离型胶膜的基膜时,可能会出现基膜剥离困难的问题,胶膜易残留于基膜上,甚至造成单向布横向撕裂。为解决上述问题,可通过剥离辊使基膜与胶膜在收卷之前先进行一次剥离,再将基膜与胶膜二次贴合,这样基膜与胶膜之间发生了一次长度方向上的错位,且二次贴合时基膜与胶膜之间没有经过热压复合,能有效防止收卷长期储存后出现难以剥离的情况。

27.可选的,所述复合单元还包括第二基膜收卷设备。

28.可选的,所述复合单元还包括隔离膜放卷设备。

29.将所述基膜单独收卷时,优选设置第二基膜收卷设备和隔离膜放卷设备。通常离型胶膜基膜的材料成本较高,所述基膜可重复利用,因此可将基膜单独收卷以回收利用。剥离基膜后的单向布可直接收卷,也可收卷前在胶膜面衬垫一层防粘连材料一同收卷。

30.可选的,所述离型胶膜包括胶膜层和基膜层。

31.可选的,所述胶膜层为水性聚氨酯胶膜或水性环氧树脂胶膜中的一种或几种。

32.聚氨酯胶黏剂是一种热塑性胶黏剂,便于后道防弹板的热压成型,常温下具有良好的粘接性能和耐候性。采用水性聚氨酯或水性环氧树脂是由于水性胶黏剂中的聚氨酯或环氧树脂分散于水溶液中,能够降低胶液粘度,使胶液均匀地涂布于基膜上,随后将胶液烘干,除去多余的水分,就只剩下薄薄的一层胶膜留在基膜上,可有效降低存留于离型胶膜上的胶面密度。

33.可选的,所述离型胶膜的基膜为聚烯烃薄膜,聚酯薄膜,离型纸中的一种,所述聚烯烃是聚丙烯,聚乙烯中的一种或几种;所述聚酯是聚对苯二甲酸乙二酯,聚碳酸酯中的一种或几种。

34.本实用新型中,为使产品具有良好的粘接性能和耐候性能,以及防弹领域特殊功能性要求,更重要的是同时为了降低施胶量,选用了水性聚氨酯胶黏剂或者水性环氧树脂胶黏剂等水性胶黏剂。这对离型胶膜基膜的选择也提出了要求,若离型胶膜基膜的表面能

过低,水性胶黏剂涂布于基膜表面时,胶液会在基膜表面团聚成小水珠,无法涂布成为均匀的胶面,若离型基膜的表面能过高,水性胶粘剂经干燥成膜后无法顺利转移到条带表面。因此,本实用新型需选用表面能适中较低的聚合物膜或离型纸,如聚丙烯,聚乙烯等聚烯烃类薄膜、聚对苯二甲酸二乙酯、聚碳酸酯等聚酯类薄膜,或符合要求的离型纸等纸张类,能使水性胶黏剂均匀地施加于基膜表面成为均匀的胶。且上述材料与胶膜的结合性能要弱于单向布与胶膜的结合性能,以便所述胶膜能够从基膜转移到单向布上。

35.一种所述离型胶膜的生产系统,其特征在于,包括基膜放卷设备,胶液涂布设备和烘干设备。

36.可选的,所述离型胶膜生产系统还包括离型胶膜收卷设备。

37.可选的,所述涂胶设备包括胶槽和胶辊,胶槽中设置有胶液,胶辊的一部分浸没于胶液中。

38.根据前述离型胶膜生产系统的一种离型胶膜生产方法,其特征在于,包括以下步骤:

39.步骤1:基膜从基膜放卷设备上放卷,由输送辊输送至涂胶设备进行胶液涂布;

40.步骤2:将涂布过胶液的基膜输送至烘干设备对胶液进行烘干,在基膜表面形成胶膜,得到带有胶膜的离型胶膜。

41.可选的,步骤2得到的离型胶膜用离型胶膜收卷设备收卷。

42.可选的,所述胶液为水性聚氨酯胶黏剂或水性环氧树脂胶黏剂中的一种或几种。

43.可选的,所述离型胶膜的宽度与最终产品单向布的宽度相同。

44.可选的,所述水性聚氨酯胶黏剂为复配式水性聚氨酯胶黏剂。

45.单一组分的水性聚氨酯胶黏剂对低表面能材质的粘接效果不佳,且力学性能和耐候性能往往也无法满足要求,因此本实用新型中采用复配式水性聚氨酯胶黏剂,以提高粘接效果、力学性能和耐候性等。

46.可选的,所述水性聚氨酯胶黏剂的固含量为20~80%,优选30~60%。

47.可选的,步骤2得到的离型胶膜与前文所述的单向布生产系统相连,进行单向布的生产。

48.采用上述的单向布生产方法,胶液涂布于基膜上,由于基膜本身就是一张完整的宽幅面膜,即使长距离输送,也不会出现条带间的搭接或缝隙等缺陷,因此对离型胶膜的基膜进行涂布,可将冗长的涂胶-干燥工序转移至离型胶膜上。

49.一种双层单向布,其特征在于,所述双层单向布包括在厚度方向上依次排列的第一条带层,第一胶膜层,第二胶条带和第二胶膜层,其中第一条带层和第二条带层均由多个平行排列的聚合物条带组成,所述聚合物条带的厚度小于60μm,优选小于40μm,更优选小于30μm,第一胶膜层和第二胶膜层的面密度均小于5g/m2,所述聚合物条带的拉伸强度大于1.5gpa,所述胶膜拉伸强度大于10mpa,拉伸弹性模量大于100mpa。

50.为了增加最终防弹产品的交织度,本实用新型采用了厚度低于60μm的聚合物条带,与之匹配的,为维持单向布中聚合物条带的占比,胶膜层面密度要低于5g/m2,采用本实用新型提供的胶液涂布方法,使得胶膜层面密度可以控制在5g/m2以下;为便于单向布后期加工及保证产品的防弹性能,胶膜应具备一定的拉伸强度和拉伸弹性模量,这是通过选择复配式水性聚氨酯胶黏剂实现的,胶膜拉伸强度应大于10mpaa,优选大于20mpa,更优选大

于40mpa,拉伸弹性模量大于50mpa,优选大于150mpa,更优选大于300mpa。

51.可选的,所述第二胶膜层与第二条带层相对的面贴合有基膜层,所述第二条带层与第二胶膜层之间的剥离强度大于基膜层与第二胶层之间的剥离强度。

52.基膜层的存在可避免单向布存储过程中发生粘连。

53.可选的,所述单向布宽度大于1m。

54.可选的,所述胶膜层是热塑性聚氨酯。

55.可选的,所述胶层面密度为2.5-3.5g/m2。

56.可选的,所述同一条带层中相邻条带之间的缝隙小于条带的宽度。

57.可选的,所述同一条带层中相邻条带之间的缝隙小于1mm。

58.可选的,所述条带之间没有缝隙。

59.可选的,所述基膜为聚烯烃薄膜,聚酯薄膜,离型纸中的一种,所述聚烯烃是聚丙烯,聚乙烯中的一种或几种;所述聚酯是聚对苯二甲酸乙二酯,聚碳酸酯中的一种或几种。

60.可选的,所述第一条带层和第二条带层中聚合物条带的方向相同,且第一条带层中的聚合物条带与第二条带层中的条带沿条带的宽度方向错开。

61.相比于单层单向布,第一条带层和第二条带层在横向上相互错开的双层单向布两层聚合物条带之间可对彼此起到一定的支撑作用,使单向布在横向上具备更大的强度,避免了单向布横向撕裂和弯折的问题。

62.可选的,所述聚合物为超高分子量聚乙烯、聚丙烯、芳纶中的一种或几种。

63.可选的,所述聚合物条带的拉伸强度大于2.5gpa。

64.可选的,所述聚合物条带的厚度小于25μm。

65.一种抗冲击板材,其特征在于,采用前文所述的双层单向布交叉层叠热压制得。

66.有益效果

67.本实用新型提供的单向布生产系统及方法,将胶液涂布工序转移到了离型胶膜的基膜上,再通过胶膜贴合设备将放卷后的条带贴合于离型胶膜上,相比于传统的单向布制造方法,这种形式将条带的涂胶和烘干工序转移到了离型胶膜上,大大减小了条带的传输距离,避免了条带在传输过程中发生横向位移造成的搭接重叠或缝隙等缺陷;离型胶膜能约束贴合在其表面的条带的横向位置,进一步防止条带发生横向位移;采用水性聚氨酯作为胶黏剂可以通过烘干水分得到超薄的胶膜,提高由单向布制得的防弹板的防弹性能;在收卷之前设置剥离辊可以避免单向布卷材长期储存后基膜难以剥离;较薄的单向布可增加防弹板的交织率,提高防弹板的防弹性能;相比于单层单向布,第一条带层和第二条带层在横向上相互错开的双层单向布在剥离基膜后,两层聚合物条带之间可对彼此起到一定的支撑作用,避免了单向布横向撕裂和弯折的问题;将离型胶膜制备系统和胶膜热转移系统分开单独进行,双层单向布生产系统中同时对两层单向布进行胶膜热转移,能提高双层单向布的生产效率。

附图说明

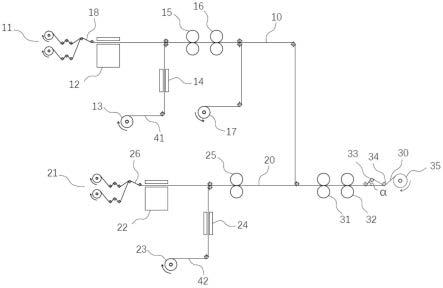

68.图1是本实用新型一种双层单向布的生产系统的结构示意图

69.图2是本实用新型的离型胶膜生产系统的结构示意图

70.图3是本实用新型双层单向布的横截面示意图

71.附图标记说明如下:

72.10.第一层单向布11.第一条带放卷设备12.第一条带处理设备13.第一离型胶膜放卷设备14.第一预热设备15.第一热压辊16.第一冷却辊17.第一基膜收卷设备18.第一松散单向布

73.20.第二层单向布21.第二条带放卷设备22.第二条带处理设备23.第二离型胶膜放卷设备24.第二预热设备25.第二热压辊26.第二松散单向布

74.30.双层单向布31.第三热压辊32.第二冷却辊33.剥离辊34.二次复合辊35.收卷辊

75.40.离型胶膜41.第一离型胶膜42.第二离型胶膜43.基膜放卷设备44.胶液涂布设备441.胶槽442.胶辊443.胶液45.烘干设备46.离型胶膜收卷设备

76.51.第一条带层52.第一胶膜层53.第二条带层54.第二胶膜层55.衬垫层

具体实施方式

77.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将通过文字结合附图对本实用新型实施例中的技术方案进一步进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。为了清楚和简明起见,在说明书中并未描述实际实施方式的所有特征。然而,应该了解,在开发任何这种实际实施例的过程中必须做出很多特定于实施方式的决定,以便实现开发人员的具体目标。

78.在此,还需要说明的一点是,在本实用新型的一个附图或一种实施方式中描述的元素和特征可以与一个或更多个其它附图或实施方式中示出的元素和特征相结合,为了避免因不必要的细节而模糊了本实用新型,在附图和说明中仅仅描述了与根据本实用新型的方案密切相关的装置结构,为了更清楚地示出本实用新型所述设备的结构,附图中省去了一些结构,以突出表示重要部分的特征结构。

79.下文中,拉伸强度和拉伸弹性模量的测定方法参照astmd882所记载的测定方法。

80.实施例1

81.本实用新型涉及一种双层单向布的生产系统,其结构示意图如图1所示。

82.所述双层单向布是由多个聚合物条带拼接而成的宽幅膜状制品,所述聚合物可以是超高分子量聚乙烯、高密度聚乙烯、聚丙烯、芳纶等材料,也可以是聚合物和其他材料的复合材料,如以碳纤维或玻璃纤维为增强相的高分子复合材料。所述条带可以是横截面长宽比较大的带材,也可以是横截面长宽比较小的条材或纤维状材料。本实施例中,聚合物条带可采用帝人公司生产的超高分子量聚乙烯单向拉伸薄膜,其宽度为133mm,厚度为50μm。

83.所述双层单向布生产系统包括第一胶膜转移单元,第二胶膜转移单元和复合单元,其中第一胶膜转移单元和第二胶膜转移单元均与复合单元连接。

84.所述第一胶膜转移单元包括第一条带放卷设备11,第一条带处理设备12,第一离型胶膜放卷设备13,第一预热装置14,第一胶膜贴合设备,以及第一离型胶膜基膜收卷设备17,其中所述第一胶膜贴合设备包括第一热压辊15和第一冷却辊16。

85.在所述第一胶膜转移单元中,所述第一条带放卷设备11包括多组放卷机构,对多个聚合物条带卷材放卷得到多根聚合物条带,所述多根聚合物条带通过其对应的输送辊汇

集到同一个输送辊上,得到第一松散单向布18,所谓第一松散单向布18是指各个条带汇集到同一个输送辊上之后,各个条带肩并肩排列,形成一个宽幅的松散单向布18。第一松散单向布18通过第一条带处理设备12,对其表面进行改性。本实施例中,所述第一条带处理设备12是电晕机,经表面处理后的第一松散单向布18能够更好地与胶膜粘合,从而使离型胶膜脱模时胶膜能留在第一松散单向布18上。

86.第一条带放卷设备11对条带放卷的同时,第一离型胶膜放卷设备13对表面覆有胶膜的第一离型胶膜41进行放卷,释放得到的第一离型胶膜41经过第一预热设备14得到预热,使其在接下来的步骤中胶膜更易转移到单向布上。

87.经表面处理后的第一松散单向布18与经预热后的第一离型胶膜41的行进路线经输送辊汇集到第一胶膜贴合设备处,由第一胶膜贴合设备中的第一热压辊15热压贴合在一起,随后由第一冷却辊16对其进行冷却。第一热压辊15的设定温度应小于150度,本实施例为110℃,同时第一热压辊15向单向布施加小于或等于5mpa的压力。经过第一冷却辊16后,第一基膜收卷设备17将第一离型胶膜41的基膜剥离收卷,至此,第一离型胶膜41上的胶膜被转移到第一松散单向布18上,得到第一层单向布10,第一层单向布10通过输送辊沿其行进方向输送至复合单元。

88.与第一胶膜转移单元类似,所述第二胶膜转移单元包括第二条带放卷设备21,第二条带处理设备22,第二离型胶膜放卷设备23,第二预热装置24,以及包括第二热压辊25的第二胶膜贴合设备。第二胶膜转移单元的组成与第一胶膜转移单元的设备组成大体类似,区别在于第二胶膜转移单元没有基膜收卷设备和冷却辊,因为在后续的复合单元热压贴合过程中仍需要基膜衬垫,以避免热压过程中单向布与热压辊粘连,因此第二离型胶膜42的基膜不被剥离。不剥离基膜的情况下,也就无需设置冷却辊,且由于本实用新型的单向布传输路线短,不设置冷却辊的情况下,也可省去复合单元的预热设备。

89.第二胶膜转移单元的物料传输方式也与第一胶膜转移单元类似,此处不再赘述,最终得到带有基膜的第二层单向布20。

90.所述复合单元包括依次设置的复合设备,剥离辊33,二次复合辊34,收卷设备35,所述复合设备包括第三热压辊31和第二冷却辊32。

91.第一层单向布10和第二层单向布20的行进路线汇集到复合设备处,由第三热压辊31和第二冷却辊32将二者进行热压贴合,得到双层单向布30。第一层单向布10和第二层单向布20的行进路线汇集到复合设备处时,优选两层单向布在横向方向上相互错开,错开的距离优选为条带宽度的一半,本实施例的复合工序中,第一层单向布10和第二层单向布20在横向方向上错开7cm。

92.双层单向布30要求在使用时其表面的基膜可以轻松地剥离,使胶膜完整地留在聚合物条带上。然而若直接将双层单向布30进行收卷,则双层单向布30在存储过程中,胶膜与基膜之间的结合会随时间变得更加紧密,使用时会出现胶膜粘连在基膜上的情况,甚至在剥离过程中造成单向布的撕裂,这些情况都是不希望看到的。

93.但刚刚经过热压和冷却的双层单向布30的基膜与胶膜接触时间较短,基膜较易与胶膜分离,因此在本实施例中,在收卷之前将双层单向布30经过剥离辊33,将双层单向布30分离为基膜层和胶膜双层单向布层,其中,剥离角度α优选大于45

°

,剥离角度α过小则基膜和胶膜单向布之间会由于导向辊的张力造成剥离困难。之后将基膜和胶膜双层单向布层经

过二次复合辊34再次贴合在一起重新得到成品双层单向布30,输送至收卷设备35进行收卷,基膜与成品双层单向布30一同收卷可防止成品双层单向布30卷材存储过程中卷材的胶面与未涂胶面粘在一起造成的卷材放卷困难。经剥离辊33剥离后再经二次复合辊34再次贴合在一起的基膜和胶膜之间在长度方向上发生了一次错位,且二次贴合的基膜与胶膜之间没有经过热压结合,使得基膜与胶膜之间的结合力大大减弱,再次剥离时基膜更加容易与胶膜分离,能有效避免收卷长期储存后出现难以剥离的情况。

94.除与基膜一同收卷外,生产中也可在基膜剥离后将单向布和基膜分开收卷,这样得到的单向布产品中只有聚合物层和胶层。亦或是单向布和基膜分开收卷,其中基膜回收利用继续用于单向布的生产,单向布收卷时在有胶膜的一面衬垫一层低成本的农膜以防止单向布粘连。

95.采用本实施例的方法制备的双层单向布30,由于松散状态的松散单向布的传输距离较短,离型胶膜与松散单向布贴合后在横向上对其有约束,因此极大避免了聚合物条带之间的搭接重叠或缝隙等缺陷;对聚合物条带表面改性提高了聚合物条带与胶膜的结合性能,使得剥离离型胶膜基膜的时候胶膜能留在单向布上,且使得两层聚合物条带之间的粘合更加紧密;收卷前先进行一次基膜剥离再二次复合的方式使得成品单向布经过长期存储依然可以轻松地剥离基膜,提高了单向布质量;最终产品采用双层单向布的形式使得单向布产品更加硬挺,方便后续复合板的加工。

96.通过在上述双层单向布的生产系统中添加与第一胶膜转移单元相似的第三、第四胶膜转移单元,可生产得到三层或四层单向布,本实用新型对更多层数的单向布的生产系统和方法不做进一步赘述。需要注意的是,单向布生产线设计过程中,应避免单向布带有胶膜的一面与输送辊接触,以避免生产过程中缠辊。

97.对上述双层单向布生产系统而言,基膜材质的选取尤为关键,因为超高分子量聚乙烯条带的表面光滑,与胶膜的结合性能较差,因此要求离型胶膜基膜与胶膜的结合性能要弱于与超高分子量聚乙烯的结合性能,这样才能保证剥离胶膜时胶膜能留在单向布上。然而,发明人在研发过程中发现,与胶膜结合性能差的材料通常是疏水的,本实施例中采用的是水性聚氨酯胶液,胶液以水作为溶剂,在疏水材料表面容易团聚成液滴,对基膜施胶时会造成胶液涂布不均匀,影响胶膜在基膜上分布的均匀性和厚度的均匀性。因此基膜的材料选择要能够实现水性胶液均匀涂布的同时,与胶膜的结合性能要弱于超高分子量聚乙烯条带。市面上没有能满足本实用新型要求的离型胶膜,因此本实施例还提出了一种如图2所示的离型胶膜生产系统。

98.所述离型胶膜生产系统包括依次设置的基膜放卷设备43,胶液涂布设备44,烘干设备45和离型胶膜收卷设备46,其中,所述涂胶设备44包括胶槽441和胶辊442,所述胶槽441中设置有胶液443,胶辊442部分浸没于胶液443中,所述胶液443为复配式水性聚氨酯胶黏剂。

99.所述离型胶膜的生产过程如下:

100.本实施例中选用聚丙烯薄膜作为制备离型胶膜的基膜材料,所述基膜是一张幅面完整无接缝的、宽度与最终单向布产品宽度相同的聚丙烯薄膜。

101.经基膜放卷设备43放卷后,基膜通过输送辊沿预设方向行进,行进至胶液涂布设备44时,通过胶辊442将胶槽441中的水性聚氨酯胶液443涂布于基膜的一面,得到涂胶后的

基膜。

102.由于聚氨酯胶黏剂具有良好的粘接效果、优异的力学性能和耐候性,而超高分子量聚乙烯单向布主要用于防弹材料的制备,对力学性能和耐候性要求高,因此本实施例中采用聚氨酯胶黏剂。为了能使胶膜面密度尽可能低,本实施例中采用水性聚氨酯胶液,水性聚氨酯涂布于基膜后,由于水性聚氨酯的固含量相对较低,烘干胶液中的水分可有效降低得到的胶膜的面密度,得到超薄胶膜。胶膜越薄,则由单向布制得的防弹制品中超高分子量聚乙烯的含量就越高,则防弹性能就越好。具体地,本实施例中采用的胶黏剂是固含量为30%的复配式水性聚氨酯胶黏剂。

103.涂胶后的基膜继续通过输送辊行进,经过烘干设备45,经烘干设备加热除去基膜表面胶液中的水分,在基膜表面形成超薄胶膜,得到烘干后的离型胶膜40,其表面的超薄胶膜即热转移胶膜。在本实施例中,烘干后的离型胶膜40表面的热转移胶膜面密度为3g/m2。

104.烘干后的离型胶膜40通过离型胶膜收卷设备46收卷,收卷后的离型胶膜卷材用于前文所述的双层单向布30的生产。烘干后的离型胶膜40也可以不收卷,而是直接与前文所述的单向布生产系统相连,进行单向布的生产。直接相连的方式还可省去前述单向布生产系统中的离型胶膜放卷设备及预热系统,具体的设备排布方式可根据实际需要进行选择。

105.实施例2

106.本实施例涉及一种通过实施例1制备的聚合物聚乙烯双层单向布。图3是本实施例双层单向布的横截面示意图,如图3所示,单向布30包括依次设置的第一条带层51,第一胶膜层52,第二条带层53和第二胶膜层54,第一条带层51和第二条带层53通过第一胶膜层52粘合在一起。其中,所述第一胶膜层52和第二胶膜层54来自于实施例1中烘干后的离型胶膜40表面的热转移胶膜,第一条带层51来自于实施例1中的第一松散单向布18,所述第二条带层53来自于实施例1中的第二松散单向布26,所述条带可采用由帝人公司生产的超高分子量聚乙烯单向拉伸薄膜,其宽度为133mm,厚度为50μm,拉伸强度为1.98gpa。所述第一胶膜层52和第二胶膜层54均为水性聚氨酯胶,其面密度均为3.5g/m2,其拉伸强度为15mpa,拉伸弹性模量大于100mpa,胶膜层应具备一定的强度,尽可能避免降低防弹板的强度,较低的胶膜层面密度和较薄的聚合物层可在保证单向布中聚合物含量的情况下增加防弹板中单向布的交织度,增强防弹板的防弹能力;所述第一条带层51和第二条带层53均由10根平行排列的单向拉伸聚合物条带组成,且第一条带层51中的条带与第二条带层53中的条带在横向方向上相互错开,如图2所示。进一步的,各条带层中均有一条位于边缘的条带宽度小于其他条带。所述单向布宽度为1.07m。

107.所述双层单向布30还可以包括一层衬垫层55,所述衬垫层55和第二条带层53通过第二胶膜层54粘合在一起,所述衬垫层55可以是来自于实施例1生产过程中的离型胶膜基膜,也可以是单向布在收卷时衬垫的农膜。其中第一条带层51在生产过程中经由第一条带表面处理设备12电晕处理,第二条带层53与第二胶膜层54之间的剥离强度大于衬垫层55与第二胶膜层54之间的剥离强度,因此在使用时,衬垫层55易于从双层单向布30上剥离,衬垫层55剥离后第二胶膜层54留在第二条带层53表面,多个剥离衬垫层55后的双层单向布30可堆叠热压得到防弹制品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1