一种玻璃纤维增强塑料电缆保护管的制作方法

1.本实用新型涉及电缆保护管技术领域,特别涉及一种玻璃纤维增强塑料电缆保护管。

背景技术:

2.电缆保护管又名电缆管、电力电缆管、水泥电缆管、电力排管、电力电缆保护管等。电缆保护管主要安装在通讯电缆与电力线交叉的地段,防止电力线发生断线造成短路事故,引起通讯电缆和钢丝绳带电,以保护电缆、交换机、机芯板,以至整机不被烧坏,对电力线磁场干扰也起到一定的隔离作用。

3.现有技术中,电缆保护管普遍采用玻璃钢管或热塑性材料制作成型。其中玻璃钢管以热固性塑料为基体,玻璃纤维为增强材料制作而成,具有轻质高强、耐腐蚀等显著优势。中国专利(申请号:2020101732695,专利名称:一种玻璃纤维增强塑料电缆导管及其生产方法)公开了一种玻璃纤维增强塑料电缆保护管的连续缠绕工艺,具体为:首先在模具芯轴上涂脱模剂后缠绕薄膜层;然后在薄膜层上进行环向纤维缠绕和轴向纤维铺放,形成第一纤维层;第一纤维层固化;在固化后的第一纤维层上继续进行环向纤维缠绕和轴向纤维铺放,形成第二纤维层;第二纤维层固化。该工艺制备得到的电缆保护管,增强材料层为环向纤维和轴向纤维交替缠绕,可在一定程度上满足环向和轴向的强度要求,然而在实际施工现场,玻璃纤维管卸车时通常是将管道直接从装载车上扔下来,由于电缆保护管的其它方向无受力结构,导致卸车时因冲击力的影响而使管材容易破损。

4.鉴于此,有必要提供一种新的电缆保护管解决以上技术问题。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种玻璃纤维增强塑料电缆保护管,通过在电缆保护管不同方向增加受力结构,提高了其抗冲击力能力,减少了施工中出现的管道破损概率。

6.为了解决上述问题,本实用新型的技术方案如下:

7.一种玻璃纤维增强塑料电缆保护管,包括基体和形成于所述基体表面的增强材料层,所述增强材料层包括由内至外依次设置的内结构层、中间层和外结构层,其中所述内结构层包括交替铺放的环向纤维内层和轴向纤维内层;

8.所述中间层由玻璃纤维交叉缠绕形成,且玻璃纤维的铺放角度为30-60

°

;

9.所述外结构层包括交替铺放的环向纤维外层和轴向纤维外层。

10.进一步地,所述内结构层的厚度为增强材料层厚度的30-35%,所述中间层的厚度为增强材料层厚度的15-20%,所述外结构层的厚度为增强材料层厚度的45-55%。

11.进一步地,所述内结构层包括缠绕于基体表面的第一环向纤维内层、缠绕于所述第一环向纤维内层表面的第一轴向纤维内层、及缠绕于所述第一轴向纤维内层表面的第二环向纤维内层;

12.所述外结构层包括缠绕于所述中间层的第一环向纤维外层、缠绕于所述第一环向纤维外层表面的第一轴向纤维外层、及缠绕于所述第一轴向纤维外层表面的第二环向纤维外层。

13.与现有技术相比,本实用新型提供的玻璃纤维增强塑料电缆保护管,有益效果在于:

14.本实用新型提供的玻璃纤维增强塑料电缆保护管,在内结构层和外结构层之间增加了中间层结构,其中内结构层和外结构层均采用环向纤维层和轴向纤维层交替铺设形成的结构设计,使其在环向和轴向两个方向具有较好的强度和抗冲击力,将中间层设计为由玻璃纤维交叉缠绕形成,且玻璃纤维的铺放角度为30-60

°

,从而使中间层具有与内结构层和外结构层不同方向的受力结构,通过在电缆保护管不同方向增加受力结构,提高了电缆保护管抗冲击力能力,减少了施工中出现的管道破损概率。

附图说明

15.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

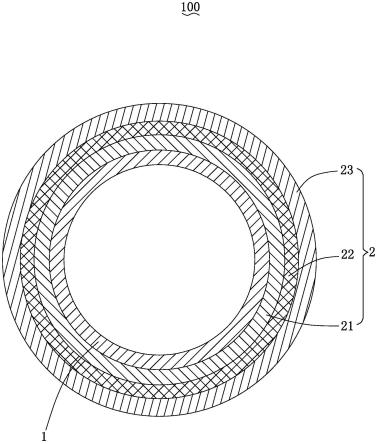

16.图1是本实用新型提供的玻璃纤维增强塑料电缆保护管的结构示意图;

17.图2是图1所示玻璃纤维增强塑料电缆保护管中增强材料层的结构示意图。

具体实施方式

18.为了使本技术领域的人员更好地理解本实用新型实施例中的技术方案,并使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式作进一步的说明。

19.在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

20.请结合参阅图1和图2,其中图1是本实用新型提供的玻璃纤维增强塑料电缆保护管的结构示意图;图2是图1所示玻璃纤维增强塑料电缆保护管中增强材料层的结构示意图(图2为增强材料层的结构剖析图)。本实用新型提供的玻璃纤维增强塑料电缆保护管100包括基体1和形成于基体1表面的增强材料层2,其中基体1为塑料,可以为pe、pvc等材料,还可以为采用如中国专利(申请号:2020101732695,专利名称:一种玻璃纤维增强塑料电缆导管及其生产方法)中采用的薄膜缠绕工艺形成;增强材料层2由玻璃纤维缠绕形成。本实用新型中,增强材料层2设计了在不同方向的受力结构,以提高管材的抗冲击力。

21.具有的,增强材料层2包括由内至外依次设置的内结构层21、中间层22和外结构层23,其中,内结构层21和外结构层23均为采用环向纤维层和轴向纤维层交替铺设形成的结构,使其在环向和轴向两个方向具有较好的强度和抗冲击力,中间层22由玻璃纤维交叉缠绕形成,且玻璃纤维的铺放角度为30-60

°

,从而使中间层具有与内结构层和外结构层不同方向的受力结构。

22.基于该设计理念,本实用新型中,内结构层21包括交替铺放的环向纤维内层和轴向纤维内层;外层结构23包括交替铺放的环向纤维外层和轴向纤维外层。本实施例中,内结构层21包括缠绕于基体1表面的第一环向纤维内层211、缠绕于第一环向纤维内层211表面的第一轴向纤维内层212、及缠绕于第一轴向纤维内层212表面的第二环向纤维内层213。该实施例中,内结构层是由环向纤维内层和轴向纤维内层交替形成的三层结构,除此结构外,内结构层21的结构还可以为:由第一环形纤维内层和第一轴向纤维内层组成的双层结构,或由环形纤维内层和轴向纤维内层交替形成的四层结构,具体可根据电缆保护管的规格大小及内结构层厚度确定。

23.外结构层23包括缠绕于中间层22的第一环向纤维外层231、缠绕于第一环向纤维外层231表面的第一轴向纤维外层232、及缠绕于第一轴向纤维外层232表面的第二环向纤维外层233。同样的,该实施例中,外结构层是由环向纤维外层和轴向纤维外层交替形成的三层结构,除此结构外,外结构层21的结构还可以为:由第一环形纤维外层和第一轴向纤维外层组成的双层结构,或由环形纤维外层和轴向纤维外层交替形成的四层结构,具体可根据电缆保护管的规格大小及外结构层厚度确定。

24.需要说明是的,本实用新型中,环向纤维内层/环向纤维外层是指纤维铺设方向为0

°

方向,即基体1的径向;轴向纤维内层/轴向纤维外层是指纤维铺设方向为90

°

方向,即基体1的轴向。

25.中间层22由玻璃纤维交叉缠绕形成,且玻璃纤维的铺放角度为30-60

°

,纤维增强材料补充了内结构层和外结构层受力方向之外的其他不同方向的受力结构,通过在电缆保护管不同方向增加受力结构,提高了电缆保护管抗冲击力能力,减少了施工中出现的管道破损概率。具体的,玻璃纤维的铺放角度可以为单一的倾斜角度,也可以为30-60

°

中多种角度的组合,如玻璃纤维的铺放角度为30

°

、45

°

和60

°

的组合,增加45

°

角或其他角度的纤维,可提高产品抗冲击性能和剪切性能。

26.本实施例中,内结构层21的厚度为增强材料层2厚度的30-35%,中间层22的厚度为增强材料层2厚度的15-20%,外结构层23的厚度为增强材料层厚度的45-55%。且内结构层21、中间层22和外结构层23的具体厚度需要根据电缆保护管的规格大小确定,并根据各层厚度调整内结构层、中间层和外结构层的纤维材料铺放层次。

27.需要说明的是,玻璃纤维缠绕工艺,首先是将玻璃纤维材料浸渍与树脂材料中,使玻璃纤维表面粘附树脂,而后在缠绕工艺中通过树脂直接与需固定的材料表面粘结,树脂的配比可参照现有技术。优选地,树脂材料可选用光固化树脂,对应地,玻璃纤维固化采用光固化装置,光固化装置的功率稳定在20-30kw/h。具体的,在玻璃纤维缠绕工艺中,光固化装置控制在30kw/h的功率范围内,且光固化装置满足15r/min的牵引速度下的固化强度,使内衬层的光固化度大于70%。

28.与现有技术相比,本实用新型提供的玻璃纤维增强塑料电缆保护管,有益效果在于:

29.本实用新型提供的玻璃纤维增强塑料电缆保护管,在内结构层和外结构层之间增加了中间层结构,其中内结构层和外结构层均采用环向纤维层和轴向纤维层交替铺设形成的结构设计,使其在环向和轴向两个方向具有较好的强度和抗冲击力,将中间层设计为由玻璃纤维交叉缠绕形成,且玻璃纤维的铺放角度为30-60

°

,从而使中间层具有与内结构层

和外结构层不同方向的受力结构,通过在电缆保护管不同方向增加受力结构,提高了电缆保护管抗冲击力能力,减少了施工中出现的管道破损概率。

30.以上结合附图对本实用新型的实施方式作出详细说明,但本实用新型不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本实用新型的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1