超密网格排气离型膜的制作方法

本技术涉及离型膜,特别涉及一种超密网格排气离型膜。

背景技术:

1、离型膜是指薄膜表面能有区分的薄膜,离型膜与特定的材料在有限的条件下接触后不具有粘性,或轻微的粘性,通常情况下为了增加塑料薄膜的离型力,会将塑料薄膜做等离子处理,或涂氟处理,或涂硅离型剂于薄膜材质的表层上,如pet、pe、opp,等等;让它对于各种不同的有机压感胶(如热融胶、亚克力胶和橡胶系的压感胶)可以表现出极轻且稳定的离型力。

2、中国实用新型zl 202121245028.3中公开了一种具有浅纹理的排气离型膜,包括基层,基层的顶部设置有透气层,横向透气孔和纵向透气孔交叉连通,离型膜与物体接触处通过第二通气孔,将空气送入第一通气孔内,在送入横向透气孔和纵向透气孔内,进而将空气排出,实现了良好的透气效果。

3、现有离型膜贴在产品上,贴合时操作不当时,离型膜与产品之间容易出现气泡,降低产品贴合度,且容易脱落或分层。而离型膜的排气作用主要在产品覆盖离型膜的过程中减少气泡产生,而现有的离型膜排气结构均为膜面均匀分布结构,未针对实际生产过程进行改进。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的“现有的离型膜排气结构均为膜面均匀分布结构,未针对实际生产过程进行改进”的技术问题。为此,本实用新型提出一种超密网格排气离型膜,能够在离型膜覆膜到产品的过程中排出气泡,排气效率更快,提升设备覆膜工作效率和覆膜质量。

2、根据本实用新型的一些实施例的超密网格排气离型膜,包括pet基材,包括:

3、排气层,设置于所述pet基材一侧,所述排气层用于排出所述离型膜与贴合面之间的气泡;

4、抗拉层,设置于所述pet基材另一侧,所述抗拉层用于防止所述排气层变形影响排气效果;

5、气腔层,设置于所述排气层和所述pet基材之间,所述气腔层与所述排气层连通,用于暂存所述排气层处的空气并排出;

6、其中,所述排气层设置有均匀分布的扩散型透气纹理,所述扩散型透气纹理设置有多个透气网格,所述透气网格的分布密度从所述扩散型透气纹理的一端到另一端逐渐增大。

7、根据本实用新型的一些实施例,所述扩散型透气纹理为扇形、梯形和三角形中的任意一种,相邻设置的所述扩散型透气纹理之间首尾连通。

8、根据本实用新型的一些实施例,所述扩散型透气纹理的各所述透气网格相互连通形成排气通道。

9、根据本实用新型的一些实施例,所述透气网格的侧壁垂直于所述排气层的端面形成支撑壁,所述支撑壁用于防止所述扩散型透气纹理挤压塌陷导致排气效果变差。

10、根据本实用新型的一些实施例,所述支撑壁开孔设置,各所述透气网格的所述支撑壁的开孔连通形成所述排气通道。

11、根据本实用新型的一些实施例,所述透气网格为三角形、四边形和多边形中的任意一种。

12、根据本实用新型的一些实施例,所述气腔层内设置有扁平排气腔,所述排气腔朝周缘延伸导气通道,所述导气通道与外界连通。

13、根据本实用新型的一些实施例,各所述透气网格的顶部设置开孔,并与所述气腔层的所述排气腔连通。

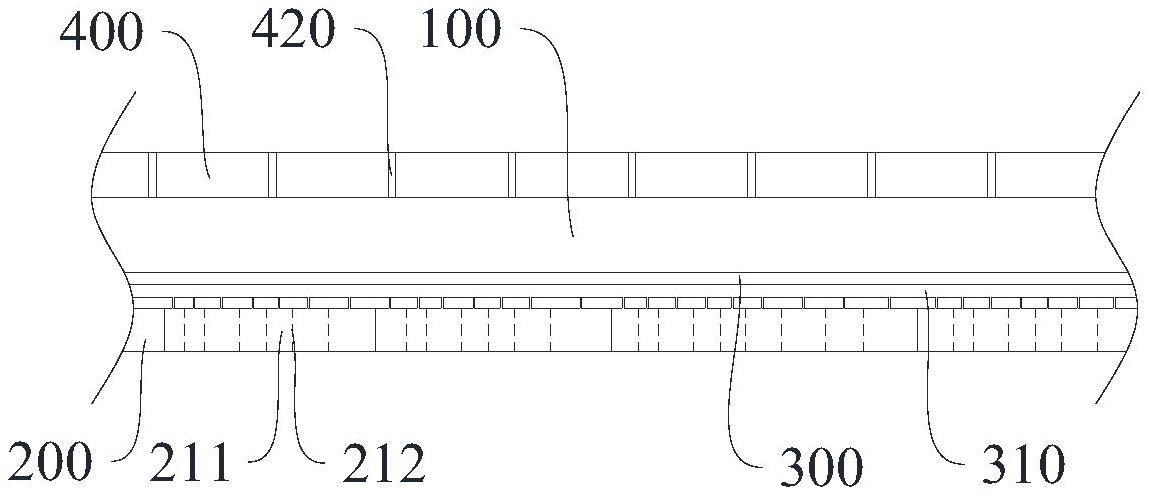

14、根据本实用新型的一些实施例,所述抗拉层设置有纵向抗拉筋和横向抗拉筋,所述纵向抗拉筋和所述横向抗拉筋交错排列,用于防止所述离型膜拉伸变形影响排气效果。

15、根据本实用新型的一些实施例,所述抗拉层为聚氯乙烯膜。

16、根据本实用新型的一些实施例的超密网格排气离型膜,至少具有如下有益效果:所述排气层的所述扩散型透气纹理在所述离型膜辊覆在产品表面时,产品和所述排气层之间的空气从所述透气网格密度稀疏的一端被挤压到所述透气网格密度紧密的一端,最后空气集中在一起排出。而所述气腔层能够暂存未及时排出的空气,从所述气腔层处缓慢释出。整个排气过程在所述离型膜覆膜过程完成,通过辊覆的下压力促进气体排出,提升排气效率,提升所述离型膜覆膜质量和工作效率。

17、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种超密网格排气离型膜,包括pet基材(100),其特征在于,包括:

2.根据权利要求1所述的超密网格排气离型膜,其特征在于,所述扩散型透气纹理(210)为扇形、梯形和三角形中的任意一种,相邻设置的所述扩散型透气纹理(210)之间首尾连通。

3.根据权利要求2所述的超密网格排气离型膜,其特征在于,所述扩散型透气纹理(210)的各所述透气网格(211)相互连通形成排气通道。

4.根据权利要求3所述的超密网格排气离型膜,其特征在于,所述透气网格(211)的侧壁垂直于所述排气层(200)的端面形成支撑壁(212),所述支撑壁(212)用于防止所述扩散型透气纹理(210)挤压塌陷导致排气效果变差。

5.根据权利要求4所述的超密网格排气离型膜,其特征在于,所述支撑壁(212)开孔设置,各所述透气网格(211)的所述支撑壁(212)的开孔连通形成所述排气通道。

6.根据权利要求2所述的超密网格排气离型膜,其特征在于,所述透气网格(211)为三角形、四边形和多边形中的任意一种。

7.根据权利要求4所述的超密网格排气离型膜,其特征在于,所述气腔层(300)内设置有扁平排气腔(310),所述排气腔(310)朝周缘延伸导气通道(320),所述导气通道(320)与外界连通。

8.根据权利要求7所述的超密网格排气离型膜,其特征在于,各所述透气网格(211)的顶部设置开孔,并与所述气腔层(300)的所述排气腔(310)连通。

9.根据权利要求1至8任意一项所述的超密网格排气离型膜,其特征在于,所述抗拉层(400)设置有纵向抗拉筋(410)和横向抗拉筋(420),所述纵向抗拉筋(410)和所述横向抗拉筋(420)交错排列,用于防止所述离型膜拉伸变形影响排气效果。

10.根据权利要求9所述的超密网格排气离型膜,其特征在于,所述抗拉层(400)为聚氯乙烯膜。

技术总结

本技术公开了超密网格排气离型膜,涉及离型膜技术领域,包括排气层,设置于PET基材一侧,抗拉层,用于防止排气层变形影响排气效果;气腔层,用于暂存排气层处的空气并排出;其中,排气层设置有均匀分布的扩散型透气纹理,扩散型透气纹理设置有多个透气网格。根据本技术的超密网格排气离型膜,排气层的扩散型透气纹理在离型膜辊覆在产品表面时,产品和排气层之间的空气从透气网格密度稀疏的一端被挤压到透气网格密度紧密的一端,最后空气集中在一起排出。而气腔层能够暂存未及时排出的空气,从气腔层处缓慢释出。整个排气过程在离型膜覆膜过程完成,通过辊覆的下压力促进气体排出,提升排气效率,提升离型膜覆膜质量和工作效率。

技术研发人员:韩英俊

受保护的技术使用者:东莞市鑫玺源新材料科技有限公司

技术研发日:20221130

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!