用于生产陶瓷的方法和装置以及陶瓷产品

背景技术:

0、现有技术

1、从现有技术已知,陶瓷通常由陶瓷粉末生产,然后通过烧结结合。在烧结过程中,温度升高,由此导致粉末成分结合形成成品陶瓷。通常在烧结炉中加热粉末以获得陶瓷。这也适用于所谓的功能性陶瓷。它们属于具有特殊技术性能的特殊陶瓷材料类别。

2、为了通过高温烧结压实陶瓷粉末来生产陶瓷,需要特别耐温的烧结炉、大量的能量消耗以及长的处理时间。烧结炉由特别耐温的材料制成,并使用很多能量消耗进行加热。在此,在烧结炉的内腔中加热陶瓷,经此进行烧结过程。然而,这些烧结炉的耐温性也是受到限制的,以致于在某些情况下必须使用烧结助剂(例如si3n4)以降低烧结温度。一般而言,处理时间为数小时并且需要很多能量。

3、因此仍然希望使陶瓷及其生产更加高效。

4、因此,本发明的目的是提供一种方法和装置,利用该方法和装置可以克服现有技术的缺点,并且特别允许更有效地生产陶瓷。本发明的另一个目的是提供一种克服现有技术的缺点的陶瓷。

技术实现思路

1、该目的根据第一方面通过本发明来实现,其提出了一种用于生产陶瓷(具有或不具有位错(versetzungen))的方法,该方法包括:将光入射到陶瓷原材料上以至少局部加热该陶瓷原材料并经此制得陶瓷产品,其中所述光的入射同时在陶瓷原材料的至少0.1mm2的区域面和/或超过20%的区域面上进行,并且其中入射光的功率密度小于800w/cm2。

2、所述光入射可例如同时在超过20%、至少35%、至少50%、至少65%、至少80%、至少90%、至少95%、或至少99%的陶瓷原材料的区域面上,特别是整个面上。

3、所述光入射可以例如同时在至少0.1mm2、至少0.2mm2、至少0.5mm2、至少0.01cm2、至少0.02cm2、至少0.05cm2、至少0.1cm2,至少0.2cm2,至少0.5cm2,或至少1.0cm2的区域面上进行,特别是在至少60%、至少70%、至少80%、至少90%、至少95%、至少98%或至少99%的陶瓷原材料的区域面上,例如在整个面上。

4、所述光入射进行的时间为至少0.1s、至少0.5s、至少1s、优选至少5s、优选至少20s和/或最多10分钟、优选最多8分钟,优选最多5分钟,优选最多3分钟,优选最多1分钟,优选最多30s,优选最多10s。光入射的功率密度小于800w/cm2特别用于烧结坯体。

5、除了上述的光入射之外,根据本发明的方法还可以包括将具有更高功率密度的光在显著更短的时间内入射到陶瓷原材料上的另一步骤,以至少局部加热该陶瓷原材料并经此制得陶瓷产品,其中所述光的入射同时在陶瓷原材料的50%以上的区域面上进行,并且其中入射光的功率密度至少为800w/cm2,例如至少1000w/cm2、至少2000w/cm2、至少4000w/cm2、至少10,000w/cm2、至少15,000w/cm2、至少50,000w/cm2或至少400,000w/cm2,优选至多750,000w/cm2、至多20,000w/cm2、至多8000w/cm2、至多10,000w/cm2、至多7000w/cm2、或至多5000w/cm2。

6、入射光的另一步骤尤其发生显著更短的时间,例如最长100ms(毫秒)、最长50ms、最长40ms、最长30ms、最长25ms,或最大20ms,和/或至少0.5ms,至少1ms,至少2ms,至少5ms,或至少10ms。鉴于持续时间短,光的进一步入射也可以被称为闪光。

7、在所述另一步骤中的光入射可以例如同时在至少60%、至少70%、至少80%、至少90%、至少95%、至少98%或至少陶瓷原材料的99%的区域面上进行,特别是整个面上。

8、在所述另一步骤中的光入射可以例如同时在至少0.1mm2、至少0.2mm2、至少0.5mm2、至少0.01cm2、至少0.02cm2、至少0.05cm2、至少0.1cm2,至少0.2cm2,至少0.5cm2,或至少1.0cm2的区域面上进行,特别是在至少60%、至少70%、至少80%、至少90%、至少95%、至少98%或至少99%的陶瓷原材料的区域面上,例如在整个面上。

9、因此,在优选实施形式中,在烧结过程前后,优选期间,除了用于照明坯体的烧结之外,在非常短的时间内对表面进行更强烈的照射。例如,短时间(特别是最多50ms、最多、40ms、最多30ms、最多25ms、或最多10ms,例如约20ms)用来自具有高功率密度的氙气闪光灯的闪光(特别是至少800w/cm2,例如至少1000w/cm2,至少1500w/cm2,至少2000w/cm2,至少2500w/cm2,至少3000w/cm2,至少3500w/cm2,至少4000w/cm2,或约4350w/cm2)可以相比于其下的坯体材料明显更强地加热表面。经此在表形成了具有不同性质的层。就此优选具有纹理并且具有相比坯体更高的密度和粒度。此外,该层可用于在坯体中产生定向的晶粒生长。在英语中,这种对晶粒生长的控制被称为“模板化晶粒生长”。

10、优选地通过闪光的使用在坯体本身处于高温期间减小、特别是防止热失配和由于所述层与坯体之间的收缩的失配,就此陶瓷可特别良好地消除高温下的应力。通过使用光来加热粉末材料,一方面可以大大减少处理时间和能量消耗,另一方面可以非常可靠地控制、特别是调整和/或主动调节加热速率的参数。因此可以按目的控制粉末在某处的加热快慢。特别是所述加热可以在大区域面上同时进行,并且该过程可以作为连续过程来实施。通过照射可以特别快速地加热陶瓷材料。就此可以在照射区域上实现陶瓷材料中的加热速率。因此,所提出的方法特别能够更直接地控制功率密度并因此控制陶瓷材料中的温度。同时,令人惊讶的是,该方法比传统的陶瓷生产更容易进行。同时,可以实现传统烧结不可能实现的或者需要付出巨大努力才能实现的方面,特别是以下方面中的一个或多个。

11、·产生粒度梯度,

12、·产生纹理,

13、·产生纳米孔隙率,

14、·产生提高的耐温性,特别是在特别高的温度下,

15、·产生均质材料特性,

16、·减少处理时间,

17、·过程的更精确的可控性,特别是实现非常快速的特性(profile),

18、·节能,特别是在小批量生产中,即使在生产较厚的陶瓷时也是如此,和/或

19、·加速、降低成本、简化开发,特别是小批量生产。

20、陶瓷表面和内部的不同温度特征可以产生粒度梯度和/或纹理。例如,该方法可以包括时间和/或空间功率密度特征。优选的随时间变化的功率密度特征包括例如800w/cm2至20,000w/cm2范围内(例如4350w/cm2)的功率密度持续0.2至200ms(例如20ms)的时间段,随后或并行地进行10w/cm2至<800w/cm2范围内(例如130w/cm2)的另一功率密度持续1秒至2分钟(例如10秒)的时间段。由此允许生产具有粒度梯度和/或纹理的陶瓷产品。特别地,可以获得在致密烧结的表面层下含有多孔坯体的陶瓷产品。通过高的第一功率密度导致形成致密烧结的表面层。由于使用第一功率密度的时间短,致密烧结层仅限于薄的表面层。表面层的厚度例如可以在10~20μm的范围内。具有致密表面层和其下存在的多孔坯体的陶瓷产品特别适合在燃料电池中使用。粒度和纹理均会影响功能和机械性能,例如导电性和开裂敏感性。

21、用根据本发明的方法也可以产生纳米孔隙率。纳米孔是马丁直径小于1μm(即在纳米范围内)的孔,借助微观结构分析(例如tem显微镜照片的评估)对其是可量化的。根据本发明的陶瓷产品可以含有纳米孔。如果陶瓷产品具有tio2、batio3、ysz(氧化钇稳定的氧化锆)或li0.3la0.7tio3作为材料,则尤其适用。

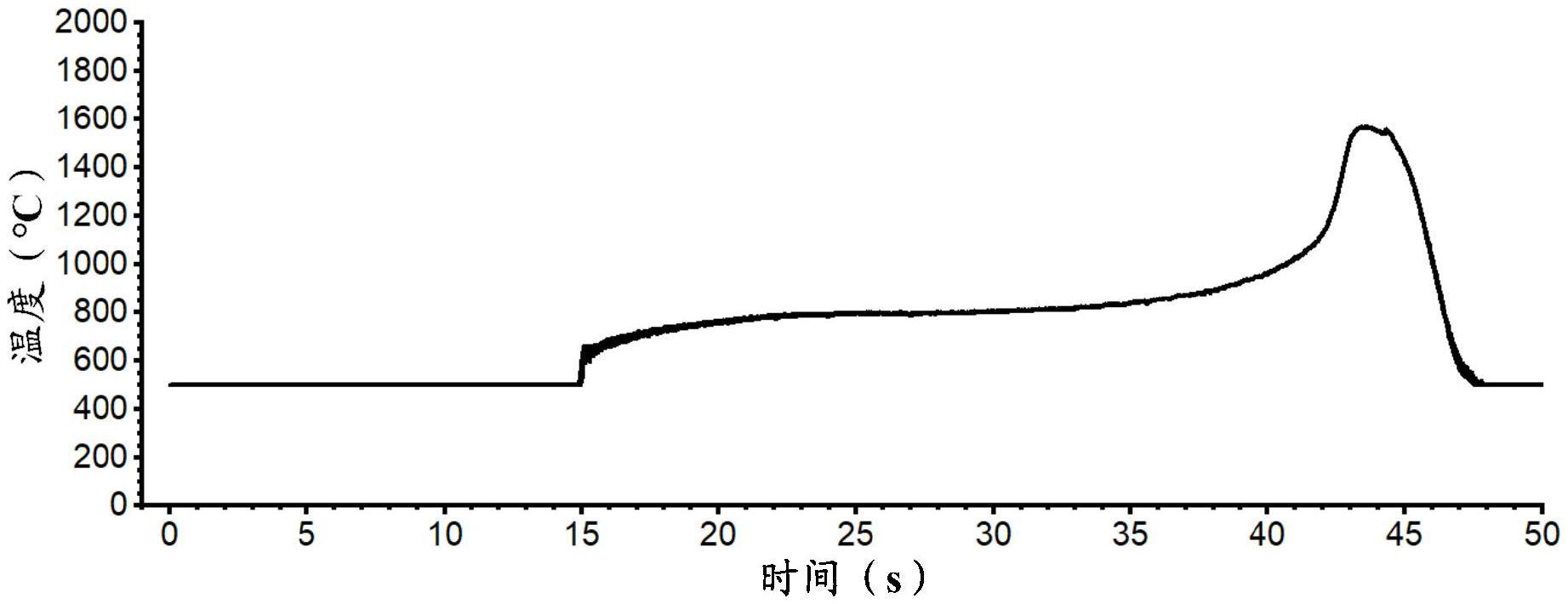

22、根据本发明的方法还能够在极高的温度下进行烧结,例如在500℃至3200℃范围内的温度下,因为烧结炉对最高温度没有限制。由此所生产的陶瓷产品可以实现改进的热稳定性,特别是在例如高于1400℃的高温下。极高的工艺温度允许弃用烧结助剂并产生更大的晶粒并由此实现更好的抗蠕变性。根据主要扩散路径,蠕变速率与1/粒度2(nabarro-herring蠕变)或1/粒度3(coble蠕变)成正比。这为陶瓷产品开辟了新的应用领域,其中传统制造的陶瓷由于其较低的温度稳定性而只能在有限的范围内使用,例如可以通过增加十倍的粒度而100至1000倍提高延长的时间直达在相同的温度和应力下不能超过的不希望的应变水平(dehnungslevel)并由此陶瓷的使用寿命以类似的量延长。

23、采用本方法,在陶瓷原材料和/或陶瓷产品中达到特别是至少1400℃、至少1500℃、至少1600℃、至少1700℃、至少1800℃、至少1900℃、或至少2000℃的温度。在陶瓷原材料和/或陶瓷产品中的温度可以例如在500℃至3200℃的范围内,特别是从1000℃至3000℃、从1200℃至2800℃、从1400℃至2700℃、从1500℃至2600℃、从1600℃至2500℃、从1700℃至2400℃、从1800℃至2300℃、从1900℃至2200℃、或从2000℃至2100℃的范围内。

24、在优选实施形式中,在烧结过程期间,陶瓷被加热到至少1800℃或甚至明显更高,例如2500℃。在这种情况下,例如使用由膨胀石墨制成的隔热体。特别是,在普通大气中无需付出很大的技术努力就可以达到如此极高的温度。因此,可以用特别粗的起始粉末或特别高的烧结和熔化温度来生产材料。这可以加速、降低成本并简化陶瓷(例如碳化硅、氮化硅、碳化硼、氮化硼或氧化镁)的生产。

25、采用本发明的方法,可以生产具有显著更均匀的材料性能的陶瓷产品,例如关于粒度、相组成、孔隙率、微裂纹的数量和尺寸、或电导率。一方面,这是由于通过相对于底座的隔热体(例如通过在气膜上漂浮)而实现生坯体的热解耦。另一方面,同时的区域性照射的优点是消除或至少显著减少横向温度梯度(例如选择性激光烧结中发生的温度梯度,其中一个区域面上不是同时照射,而是逐点扫描该区域面),从而改善材料性能及其均匀性。

26、此外,与选择性激光烧结相比,处理时间显著减少,因为采用本发明的方法可以在数秒钟内一次性烧结整个部件。由于处理时间的极大减少和处理的简化,开发可以更快地进行。特别是小批量生产,例如在溅射靶或pld靶(脉冲激光沉积(pld)生产的情况下,可以更便宜且简化。

27、使用光代替烧结炉可以将处理时间缩短1000倍。另外,可以实现例如20%至99%的节能。节能可以转化为相应的co2排放量。另一个优点是可以使用可以可持续地购买的电力。天然气/石油无法大规模二氧化碳中性地获取。甚至更厚的陶瓷,例如厚度在0.1mm至20mm、特别是0.5mm至10mm或>1mm至5mm范围内的陶瓷,可以在数秒内至少90%节能地生产。特别是,可以在缩短交货时间的同时实现节能。

28、陶瓷原材料可以尤其具有至少0.001mm、至少0.01mm、至少0.1mm、至少0.5mm、至少1.0mm或至少2.0mm的厚度。厚度例如在0.1至12.0mm、特别是0.2至10.0mm、0.5至8.0mm、1.0至5.0mm或1.0至4.0mm的范围内。

29、在优选实施形式中,将陶瓷原材料预热至平均温度,例如烧结过程中最高温度的50%。经此显著降低了必须特别快速地进行加热的温度跨度。经此可以成功地加工更大的材料厚度,并且特别是可以生产均质的材料嵌件。预热步骤也可以在比实际烧结步骤更长的时间内以较低的加热速率进行。此外,在此需要比烧结低得多的功率密度,并且可以想到使用常规炉进行预热步骤或将该步骤与粘合剂材料的烧尽相结合。

30、在优选实施形式中,通过适宜的镜子减少来自陶瓷的热辐射。可以使用例如用金涂层的例如椭圆形或抛物面形的镜子,用以特别是反射所辐射的红外线,从而将所释放的射线反投向所生产的陶瓷上。这可以减少维持温度所需的功率。经此可以提高长曝光时间的能源效率。

31、在优选实施形式中,至少两侧被照射。

32、在特别优选的实施形式中,材料厚度为0.1至12.0mm,特别是0.2至10.0mm,0.5至8.0mm,1.0至5.0mm,或2.0至4.0mm,例如约4mm。优选从两侧照射并使用预热步骤。

33、该方法还可以在单一烧结工艺中生产完整的组件,例如多层电容器。

34、采用本发明的方法在另一方面,可以任选地至少局部地产生位错。这种位错的高密度可以在陶瓷中对其性能特别有利。因为通过位错使得陶瓷的功能和机械性能得到改善和/或具体调整。尤其能用位错影响、特别是改善的陶瓷的性能,尤其包括以下:

35、·陶瓷的抗裂性;

36、·陶瓷的变形能力,特别是高温变形能力;

37、·陶瓷的断裂韧性;

38、·陶瓷的磨损行为;

39、·陶瓷的催化活性;

40、·陶瓷的电光特性;

41、·陶瓷的电导率、离子导率和/或热导率;和/或

42、·陶瓷的铁电和/或半导体特性。

43、还有陶瓷的次要特性,例如在层状复合材料(例如电容器、压电促发器、太阳能电池、固态电池、燃料电池和电解电池)中共烧结不同相时相互扩散的倾向,或在新型电池中沉积金属锂(锂枝晶生长)时的均匀性可通过位错影响,特别是改善。

44、取决于陶瓷的后续应用目的,该方法因此允许就引入位错的数量和密度而言影响陶瓷并经此影响陶瓷的性能,特别是其功能和机械性能,例如如上所述,有针对性地影响,特别是调整和/或改进。

45、此外,位错可以替代和/或补充化学掺杂。这可以降低材料的复杂性,从而降低原材料供应链的复杂性以及更加可持续的和经济的生产。同时,这也提供了更容易回收的潜力。

46、此外,采用所提出的方法可以实现陶瓷在烧结后良好的机械变形能力。该特性可用于需要塑性可变形性的二次成型,特别是弯曲、折曲、深拉、锻造和/或挤压。

47、因此,所提出的方法可以显著改善已知陶瓷的性能。该方法可以通过相对较少的技术努力来实现。由于该方法对技术框架条件的要求很低,因此也可以特别容易集成到现有的制造工艺中。由于该方法是非接触式工作(它不需要像“闪速烧结”那样与样品体发生任何接触),因此其实施特别容易进行。因此,现有的制造工艺也可以非常容易且廉价地进行改造,以便在那里使用所提出的方法。光源可以从大量本身是传统的光源中选择。经此可以以特别成本有效的方式实施该方法。该方法还可用于大量不同几何形状的样体。特别是,可以实现连续材料传送穿过照射区域的工艺过程。因此,所提出的方法非常适合大规模生产。

48、通过光入射,可以优选地在陶瓷内设定受控和/或可控的温度特征。例如,这可以是陶瓷内的空间温度特征。经此能够以非常高的位错密度实现对位错的特别良好且可靠的控制,这又使得能够对陶瓷的性能进行相应的控制。还可以在陶瓷的某些属性中产生任选的梯度,即属性值随位置逐渐变化。还可以借助于随时间变化的照射功率密度特征来生产具有性能梯度的陶瓷产品。例如,可以生产具有例如大于90%或大于95%的高密度表面层(特别是无开口或渗透的有孔性)和其下存在的具有低密度且具有渗滤孔隙率和因此透气性的底层坯体的产品。例如,此类产品可用于燃料电池或脱水。表面层由于其高密度而具有气密性,而其下存在的坯体由于其多孔性而呈现出良好的反应空间。

49、采用所提出的方法,首次可以在陶瓷中产生足够数量和密度的位错,以便能够影响、特别是改善陶瓷的性能,甚至对于要求苛刻的应用目的也是如此。该方法可选地能够在受控条件下产生位错,因此也是可再现的。

50、该方法特别是在短波长下特别好地起作用。众所周知,添加剂在长波长下提供更好的吸收,并在选择性激光烧结中提供更好的结果。然而更好的是不必使用部分是不利的添加剂。令人惊讶的是,当该方法在氮气气氛中进行时,会吸收更多的能量。在此,氧空位具有与吸收性添加剂类似的效果。该方法优选在氮气气氛中进行。该方法优选不含吸收性添加剂。

51、例如,可以使用可见光和/或uv光。替代地或附加地,也可以使用红外光谱范围内的光。通过入射光,例如在可见光和/或紫外范围内,可以非常精确地监测、特别是控制陶瓷内的温度特征。通过选择合适的波长,特别是通过选择光谱范围(uv、vis、ir),可以特别可靠地设置功效程度。蓝色激光特别优选作为连续波(非脉冲的,continuous wave)使用,特别是波长在200nm至700nm范围内、例如300nm至600nm或400nm至500nm的激光。

52、例如,波长为450nm的激光对应的光子能量为2.7ev。如果光子能量大于带隙,则该材料几乎吸收100%的光,否则几乎是透明的(参见玻璃)。对于大多数陶瓷,带隙在2与5ev之间。对于2.7与3.8ev之间的大多数相关氧化物。然而,带隙随着温度的升高而减小,在1200℃时减小约1ev。由此对于大多数氧化物而言,约2ev就足以在最高工艺温度下实现高的功效程度。

53、波长为800nm(1.5ev)的红色激光是不利的。这种光没有被有效吸收,需要10至20倍更多的功率。波长为10000nm(0.15ev)的co2激光在有效吸收方面存在更大的问题。

54、因此,光子能量优选为至少2ev,并且特别是在2ev至5ev的范围内,例如2.5ev至4.0ev或2.7ev至3.8ev。优选同时使用多于一种波长以避免吸收效率的突然变化,这优选增加机械稳定性和均匀性。

55、在此原则上,射入光被陶瓷或生坯体(特别是在光射入到的表面处或附近)吸收,就此材料内部也能够通过来自表面的热传递而被加热。在特别合适的实施形式中,使用薄的生坯体,就此有针对性地关闭光也能够实现非常高的冷却速率。层状复合材料和复合材料也可以使用该方法进行烧结,特别是固态电池、促发器、电容器和燃料电池。

56、在此生坯体可以例如指代烧结过程之前的陶瓷,并因此指代陶瓷原材料。该术语未明确原材料是否是薄膜或经压制的粉末以及其几何形状。

57、在一个实施形式中,陶瓷原材料具有薄膜样几何形状。例如,可以使用自适应(激光)光学器件并且由此精确且快速地控制光输出。因此,在烧结过程中发生的压实过程中,位错可以同时被引入到陶瓷中。通过如此可控制的快速加热速率和/或冷却速率,位错可以任选地在很大程度上被引入到陶瓷中,这在烧结炉中以传统方式由于其热惯性是不可能的。通过位错可以改善陶瓷的许多功能和机械性能。例如,特别是在陶瓷厚度较小的情况下,例如厚度小于1mm,可以通过关闭照射来控制冷却速率;特别地,因此还可以实现非常高的冷却速率。这是传统方式上无法提供的设计参数。

58、因此,优选地可以通过关闭光源并因此通过结束热功率的供应来实现高冷却速率。与传统烧结炉相比,这可以实现快速冷却。由于无需使用传统的烧结炉,规避了烧结炉的热惯性。经此,陶瓷几乎承担了所有的热惯性。相应地,在薄陶瓷的情况下热惯性可以特别低。因此,可以运行快速且精确的温度曲线。

59、可能有利的是,如果主动控制光冷却,则提供出仓步骤(auslagerungsschritt,即直接保持在升高的温度)。特别地,出仓步骤可以在例如300℃至1000℃范围内的温度下进行例如数秒,例如至少10s直至数分钟的时间,例如至少3分钟,或者甚至数小时,例如最多3小时。在功能性陶瓷的情况下,出仓步骤可能是特别有利的,用于点缺陷的平衡,并如此获得陶瓷产品的温度依赖性电导率的稳定进程。然而,出仓步骤的提供也可用于最小化可能的热冲击效应或由此产生的陶瓷产品裂纹。替代地或附加地,还可以主动调节冷却温度,并且在例如800℃至100℃的温度范围内在至少100k的跨度上将冷却速率降低到例如至少5k/分钟,更优选至少10k/分钟和/或至多1k/s,更优选至多20k/分钟。在800℃至100℃的温度范围内优选在至少100k的跨度上的冷却速度为5至60k/分钟的范围,更优选为10至20k/分钟的范围。在800℃至100℃的温度范围内在至少100k的跨度上的冷却速度优选为至少5k/分钟,更优选为至少10k/分钟。在800℃至100℃的温度范围在至少100k的跨度上的冷却速度优选为至多1k/s,更优选至多20k/分钟。

60、该方法特别适合用于燃料电池、电解电池和固态电池以及陶瓷传感器的电解质层和/或层状复合材料的烧结。

61、采用所提出的方法,可以完全或至少部分地放弃以传统方式用于加热原材料的烧结炉的使用。这带来了一系列重要的优点:可以节省大量能源,因为不必再加热又冷却整个烧结炉。光的入射还可以在陶瓷中实现极其动态的温度特征。烧结炉缓慢的加热和冷却行为是可以克服的。与加热带、烧结炉或电相比,可以因此非常有效地控制陶瓷的温度。

62、在一个实施形式中,在光入射开始之前和/或光入射结束之后,借助烧结炉或以某种其他方式对陶瓷材料进行烧结。由此仅当需要高的位错密度时才启用所提出的方法。

63、所提出的方法优选地具有以下有利的特征和性质,其分别可以单独、一起和/或以任何组合地利用:

64、·几乎任何几何形状的陶瓷,特别是厚度小于1mm或厚度为1mm至5mm的长方体几何形状,都可以通过该方法进行烧结。

65、·该方法无接触地操作。

66、·该方法是可规模化的。

67、·该方法可以同时处理特别多的区域面。

68、·该方法是第一个可工业规模化的陶瓷(例如陶瓷膜)制造方法,所述陶瓷膜可选地通过所产生的位错获得其出色的性能。

69、·该方法只需很少的技术投入即可实现非常短的处理时间。

70、·该方法,特别是与之相关的烧结过程,可以直接集成到现有的工业薄膜流延系统中。

71、·该方法可选地实现非常高数量和非常高密度的位错。

72、·该方法还可以轻松扩展以进行大规模生产并且易于实施(例如,可以使用可易于获得的发光设备)。

73、·实验室规模的工艺进程可以特别相似于工业的工艺进程进行设计,由此可以特别快速地实现进一步的开发并简化质量控制。

74、·该方法甚至可以在现有工厂中进行改造,因为只需要少量技术。

75、·该方法可设计为连续过程。

76、·在制造中可以显著节能,因为不需要必须加热又冷却的烧结炉。仅材料本身被加热。

77、·该方法易于重复和控制,这也避免了不良副作用,例如由于陶瓷材料中的点缺陷而导致的电导率变化,因为与闪速烧结的情况相反,由于非常明确的工艺参数占主导地位。这降低了该方法的复杂性。

78、·该方法在没有压力的情况下进行。

79、该方法可以在此特别适用于以下一个或多个领域的陶瓷生产:燃料电池技术、电解电池、固态电池、传感器、固态电池、氢技术、太阳能电池、催化技术、电容器和促发器。

80、在此本领域技术人员理解,在光入射期间,从陶瓷原材料到陶瓷产品的转变由于烧结过程是流畅的。

81、本发明在此优选,以这样的方式设定温度,特别是最小化温度特征的横向变化,使得在陶瓷原材料中不会产生大的局部梯度。这使得烧结材料更耐撕裂。此外可以任选地将照射区域和非照射区域之间的过渡以梯度设计。

82、在一个实施形式中,同时照射1cm2或更大、优选250cm2或更大、和/或2000cm2或更小、优选100cm2或更小的材料区域面。

83、采用该工艺生产的陶瓷由可以由于其可选的高位错密度而特别有效。例如,可以用该方法生产功能性陶瓷。使用功能性陶瓷时,人们对尽可能高效的陶瓷感兴趣,因为这有利于整个系统(例如电池)。

84、功能性陶瓷在此优选理解为具有特殊功能特性的陶瓷,例如对于电容器、传感器或电池隔膜而言。例如,它不同于结构陶瓷,结构陶瓷通过其结构和机械性能来定义其附加值。

85、位错在相关专业文献中进行了定义,例如“位错理论(theory of dislocations)”第3版peter m.anderson、john p.hirth和jens lothe,剑桥大学出版社”。本技术含义内的位错优选是材料中的一维晶体缺陷,其优选可以在生产中产生。

86、替代地或附加地还可以设定,陶瓷原材料的局部加热以(a)1k/s或更高、优选10k/s或更高、优选100k/s或更高,优选1000k/s或更高,(b)10000k/s或更低,优选5000k/s或更低,优选1000k/s或更低,和/或(c)在10与5000k/s之间,优选在100与2000k/s之间,优选在100与1500k/s之间,优选在100与1000k/s之间的加热速率进行。

87、通过光入射达到在陶瓷材料中相应的加热速率的方式可以实现陶瓷产品中可选的高数量和高密度的位错。

88、任选地,加热速率最大为2500k/s,优选最大为500k/s,优选最大为150k/s,优选最大为50k/s,优选最大为50k/s。替代地或附加地,加热速率也可以是1k/s或更高。

89、例如,在一个实施形式中,加热速率在1k/s与5000k/s之间,优选在50k/s与1000k/s之间,优选在50k/s与800k/s之间,优选在100k/s与600k/s之间。

90、例如,在一个实施形式中,以大于500k/s的加热速率在小于5s内、优选地在小于1s内、甚至更优选地在小于0.1s内达到目标温度。例如,目标温度在小于10s、优选小于5s、更优选小于2s、甚至更优选小于1s内以精度为+/-20k稳定。

91、替代地或附加地,冷却速率在25,000k/s与50k/s之间,优选在1000k/s与50k/s之间。特别地,从烧结温度到1000℃的温度的冷却速率优选很快。优选从烧结温度至1000℃的温度的冷却速率在50k/s至1000k/s的范围内,例如100k/s至500k/s,或150k/s至250k/s。

92、特别地,冷却速率还可以取决于厚度。例如,冷却速率与材料厚度的商可以在25000k/(mm*s)与10k/(mm*s)之间,优选在1000k/(mm*s)与50k/(mm*s)之间的范围内。

93、在非常短的时间以更大功率密度的进一步入射光的情况下,则可以出现显著更高的加热速率,例如高达5,000,000k/s、高达1,000,000k/s或高达500,000k/s。采用闪光可例如在多孔基材上产生致密层。

94、在一个实施形式中,在被照射表面上的加热速率是可确定的。通过测量被照射表面上的温度变化则可控制加热速率。优选地,这可以通过合适的高温计在不接触的情况下完成。其他温度测量方法也是可能的,例如借助热电偶、电阻温度传感器或基于待烧结材料的特性的间接测量方法。在优选实施形式中,在加热期间选择的功率密度高于随后维持温度所需的功率密度,以便使加热速率尽可能高且恒定。在此优选在加热期间提高功率密度,以实现尽可能均匀的加热速率。

95、为了控制加热速率,例如可以直接控制入射光的功率密度作为参数。该控制还可以可选地包括设置局部变化和/或随时间变化的加热速率。功率密度参数也可以通过测量技术轻松获得。

96、因此,在一个实施形式中,基于入射光的功率密度来控制加热速率。任选地,功率密度在2w/cm2和750w/cm2之间,优选在4w/cm2和500w/cm2之间,甚至更优选在5w/cm2和200w/cm2之间,或者在10w/cm2和150w/cm2之间。功率密度小于800w/cm2,如最高750w/cm2、最高700w/cm2、最高650w/cm2、最高600w/cm2、最高550w/cm2,最高500w/cm2,最高450w/cm2,最高400w/cm2,最高350w/cm2,最高300w/cm2,最高250w/cm2,最高200w/cm2,最高150w/cm2,最高100w/cm2,或最高75w/cm2。功率密度可以例如是至少1w/cm2、至少2w/cm2、至少4w/cm2、至少5w/cm2、至少10w/cm2、至少20w/cm2、至少30w/cm2、至少40w/cm2、至少50w/cm2、或至少60w/cm2。

97、如上所述(闪光),也可以短时间入射明显更高的功率密度。

98、数学考虑表明,一旦根据入射光的功率密度调整了样品温度,陶瓷(特别是生坯体)的最高温度就可以近似取决于功率密度的四次方根。例如,对于示例性陶瓷样品体,特别是生坯体,5w/cm2对应于约750℃,200w/cm2对应于约1750℃。如果功率密度高于当前温度所需的功率密度,陶瓷就会升温。如果功率密度降低,陶瓷就会冷却。在高温下,很大一部分功率密度用于补偿陶瓷辐射的热能。

99、在此,特别以良好的时间分辨率来控制功率密度,由此使得非常精确地限定的功率密度特征或温度特征成为可能。例如,可以用非常高的功率密度加热陶瓷,然后快速调整到与当前温度相对应的较低值。经此,可以被非常快速地加热陶瓷,其中快速且特别是非常精确地达到最高温度。经此例如与传统方法(例如常规烧结炉)相比,温度从目标温度的90%升高到100%的时间可以显著减少,特别是最小化,并且同时可以防止超过目标温度。因此,通过功率密度的技术控制几乎可以实现任何温度特征,特别是快速的温度变化。此外,温度特征的局部(和/或时间)变化允许在陶瓷材料中设定局部变化的特性和位错密度。这使得用户能够更自由地设计温度特征。以此方式,复杂的温度特征优选也是可能的。

100、优选地可以以特别短的时间延迟来开启和关闭功率密度,或者任意地调整。可实现的开关速率在此由发光设备和所使用的光学器件决定,并且可以是例如1s或更短,优选地1ms或更短。“开关速率”优选在此是指打开又关闭照射所需的时间。替代地或附加地,当灯例如连续照射时,也可以通过光学器件来调节开关。

101、可选地,功率密度的变化在1%/s和100,000%/s之间,优选地在100%/s和10,000%/s之间。特别地,这些变化率可以在烧结温度的50%至100%、优选75%至100%、更优选90%至100%的范围内实现。

102、可选地,功率密度可以在小于10秒内、优选地在小于1秒内、优选地小于10ms内降低超过80%,并且优选地完全关闭。

103、替代地或附加地还可以设定,通过入射光持续(a)至少0.25秒、优选至少3秒、优选至少20秒,和/或(b)最多10分钟,优选最多8分钟,优选最多5分钟,优选最多3分钟,优选最多1分钟,优选最多30秒,优选最多10秒,优选最多5秒,优选最多3秒,优选最多1秒的时间段进行陶瓷原材料的,特别是区域的加热。

104、由于极短的时间段,该方法也特别适合大规模生产。

105、任选地,该时间段最多为10分钟,优选最多为1分钟,优选最多为10秒,

106、例如,在一个实施形式中,该时间段在0.1秒和10分钟之间,优选地在1秒和1分钟之间,优选地在2秒和30秒之间。

107、替代地或附加地还可以设定,局部产生的位错具有105/cm2或更大,优选106/cm2或更大,优选107/cm2或更大,优选108/cm2或更大,优选109/cm2或更大。更多,优选1010/cm2以上,优选1011/cm2的密度。

108、该方法不仅特别容易实施,而且还允许相应高的位错密度。

109、例如,所给出的位错密度是局部产生的位错密度。换言之:例如,所给出的位错密度是足以至少局部产生位错的位错密度。

110、这可意味着通过光的入射和材料的加热产生比至少局部产生的位错更大规模的位错,其中更大规模产生的位错并不全部满足所给出的位错密度,并因此不计入局部产生的位错。例如,局部产生的位错(具有相应的位错密度)周围可能存在更多位错,但具有较低的密度。

111、例如,位错密度涉及在1μm2、1cm2或1m2陶瓷区域面上。对于较大的区域面,可以例如在十个代表性位置进行点样局部密度测试。

112、替代地或附加地还可以设定:

113、(i)局部产生的位错位于被光加热的陶瓷材料区域内;

114、(ii)入射光的功率密度(a)在1w/cm2和750w/cm2之间,更优选地在5w/cm2和150w/cm2之间,和/或(b)在小于5秒内、优选在小于2秒内、进一步优选在小于1秒内、进一步优选在小于0.5秒内、进一步优选在小于0.1秒内,实现具有优于10%、优于5%、优于2%或优于1%的精度的经定义或可定义的目标值,并随后稳定;和/或

115、(iii)功率密度和/或温度特征可以自由设定。

116、因此,不必是整个被光加热的陶瓷材料的区域具有位错。和/或它还具有不符合局部产生条件的位错区域。位错只是可选的。特别地,本发明还涉及无位错的陶瓷产品。

117、替代地或附加地还可以设定,陶瓷原材料具有至少一种陶瓷层状复合材料、至少一种陶瓷复合材料和/或至少一种陶瓷粉末,和/或以箔、环形带、优选长方体或圆形压坯的形式和/或作为实心体提供。

118、以作为压坯或作为实心体的方式提供,可以特别好且安全地处理陶瓷原材料。

119、压坯可以例如包括或是经压制的粉末形式的陶瓷材料的陶瓷体。

120、本技术含义内的生坯体可以是在烧结之前例如通过压制工艺生产的由陶瓷粉末制成的毛坯。本技术含义内的生坯体还可以是烧结前通过基于液体的方法例如粉浆浇铸来生产的毛坯。本技术含义内的生坯体还可以是烧结前的使用浇铸箔生产的毛坯。

121、在一个实施形式中,陶瓷原材料以环形带的形式提供和/或相对于光源移动。经此,即使是大区域面也可以快速且经济地、因此快速且便宜地进行处理,特别是烧结。

122、替代地或附加地还可以设定:

123、(i)陶瓷原材料的厚度在0.00005mm与15.0mm之间,优选在0.001mm与10.0mm之间,优选在0.1mm与5mm之间,优选在0.5mm与4.0mm之间

124、(ii)陶瓷原材料作为材料具有或由srtio3和/或tio2组成,和/或其中陶瓷产品具有或为陶瓷膜;和/或

125、(iii)陶瓷原材料具有以下材料中的一种或多种:

126、(a)任何陶瓷材料,特别是具有晶体结构的非金属无机材料;

127、(b)具有钙钛矿结构、尖晶石结构、闪锌矿结构、纤锌矿结构、氯化钠结构或氟化物结构的陶瓷;

128、(c)基于钛酸钡、锆酸钡、锆钛酸铅、氧化钛、碳化硅、氮化硅、碳化硼、氮化硼、二硼化锆、氧化镍、氧化锌、氧化锆、钛酸锶、氧化镁、钛酸锂镧、锆酸锂镧、钽酸锂镧、氧化钴锂、氧化锰锂、氧化锰镍锂和/或氧化铝的陶瓷,各自具有任意的掺杂添加剂和/或烧结添加剂以及多种这些材料中的混合物;

129、(d)任何金属;或/和

130、(e)选自包括下列各项的组的一种或多种材料:银、锂、钯、铂、金、镍、钛、铝、铜、铁、铌、铬、钒、铱、钽、锇、铼、钼、钨、镁或多种这些金属的合金。

131、(f)基本不具有晶体结构且借助于烧结过程成型的任意的非金属无机材料。

132、(g)硅酸盐纤维、硼硅酸盐玻璃和四硼硅化物。

133、采用本发明的方法,可以在高温下在非金属-无机材料中进行烧结过程。当基本上不存在晶体结构时,这也是可能的。例如由此可以烧结陶瓷纤维或玻璃纤维形成固态的且高度多孔的块体。一个实例是具有致密覆盖层的高度多孔的包埋玻璃纤维的复合材料,用作航天器重返大气层的隔热瓦。这些组件例如已知于航天飞机,也将用于新型和未来的航天器,例如spacex的星舰。利用照射作为传热介质,可以特别快速且节能地生产原材料。此外,覆盖层和坯体可以被不同地加热。另外,生产温度不受烧结炉限制,由此可以选择更高的生产温度。经此可以改进材料的选择,从而实现更高的工作温度。

134、具有优选厚度的陶瓷与常见应用相关。可以使用简单且容易获得的发光设备来烧结具有优选厚度的陶瓷,并且可以达到高位错密度。因为通过所使用的光可以特别好地控制对陶瓷材料的加热。因此,该方法优选用于制造薄陶瓷。

135、本领域技术人员知道,成品陶瓷的厚度可以与陶瓷原材料的厚度不同。例如,在烧结过程中发生厚度减少了例如40%。

136、在一个实施形式中,陶瓷原材料的厚度优选为20mm或更小、5mm或更小、优选2mm或更小、优选1.0mm或更小、优选0.1mm或更小、优选0.02mm或更小、优选0.01mm或更小,优选0.005mm或更小。任选地,厚度为0.0002mm或更大,优选0.002mm或更大,优选0.01mm或更大,优选0.05mm或更大,优选0.1mm或更大,例如0.2mm或更大、0.5mm或更大、或1.0mm或更大。例如,陶瓷可以具有0.001mm至5mm之间、特别是0.01mm至2mm之间的厚度。

137、在一个实施形式中,陶瓷产品可以具有膜,特别是薄膜。该膜,特别是薄膜,可优选具有上述厚度。

138、替代地或附加地还可以设定,通过光优选完全或部分地照射陶瓷原材料的至少一个表面、特别是侧面、优选主侧面。

139、通过完全的照射,陶瓷材料甚至可以在一次操作中被完全加热,并经此以整体进行处理,特别是烧结和/或设置位错。

140、作为主侧面优选理解为陶瓷原材料面状的最大侧面,例如特别是压坯或实心体。

141、替代地或附加地还可以设定:

142、(i)特别是在陶瓷材料相对于入射光相对的、优选连续的移动下,将光并行和/或依序地入射到所述陶瓷原材料的多个区域、特别是表面区域上,从而经此并行或依序地在陶瓷产品中的多个局部位置上产生位错;

143、(ii)在加热区域中通过照射产生经定义的几何形状,特别是大区域面的几何形状,该几何形状可设计为正方形或者由用户自由可选择的形状;

144、(iii)所述照射具有小于10秒、优选小于1秒、更优选小于0.1秒、优选小于0.01秒、更优选小于1毫秒、甚至更优选小于0.1毫秒的延迟,从而可以降低超过90%,和/或其中关闭照射达到超过10k/s、更优选超过50k/s、甚至更优选超过200k/s的冷却速率;和/或

145、(iv)可以局部地和/或随时间变化地控制温度特征。

146、如果所述入射并行进行,则例如可以使用多个光源。因此,大区域面也可以被快速处理,特别是加热,和/或即使在大区域面和/或位于其下存在的坯体区域上也可以实现高加热速率。

147、替代地或附加地还可以设定,所述入射以在陶瓷材料中产生的温度特征局部变化的方式进行,以便获得温度梯度和/或位错密度图案。例如,为此目的可以执行局部功率密度变化。

148、替代地或附加地还可以设定,所述光

149、(i)具有在可见光波长范围或不可见光波长范围内,特别是在uv范围或可见光范围内的波长,优选仅具有这样的波长,

150、(ii)由至少一个光源照射,特别是包括至少一个发光二极管、至少一个xe闪光灯、至少一个激光器、至少一个uv灯、至少一个中压uv辐射器和/或发射至少一金属蒸气灯、至少一卤素灯、至少一红外线辐射器,

151、(iii)通过光学器件引导到陶瓷原材料上和/或,优选聚焦到待加热的区域上,

152、和/或

153、(iv)在表面和/或在所述表面的邻接坯体区域内加热陶瓷原材料。

154、当所述光由多个光源入射时,每个光源可以优选地是单独类型的光源。

155、通过光从外部入射进来并照射到陶瓷原材料的表面上的方式,所述表面邻接的坯体区域也非常可靠地被加热。

156、在此,特别是在平坦陶瓷的情况下,所述光可以从上方、从下方和从两侧入射进来。替代地,光可以仅从一侧入射。在此不入射光的一侧可以是敞开的,也可以是遮盖的,或者设有镜子。水平或垂直方向以及任意角度的实施都是可能的。

157、光源优选具有:一个或多个发光二极管、一个或多个激光器(特别是具有在200nm至700nm,例如300nm至600nm或400nm至500nm范围内的波长)、一个或多个xe闪光灯(特别是在准连续多脉冲操作中)、一个或多个uv灯(特别是一个或多个中压uv辐射器)和/或一个或多个金属蒸气灯或一个或多个卤素灯或红外线辐射器。

158、本发明可以使用激光器作为光源来实现。例如,激光还可以另外地和/或同时地与另一光源一起使用,以便能够产生具有细微差别的图案。

159、然而,激光的一个优点是它可以强烈聚焦光线束,就此激光光源通常是优化的。然而,这减少了可同时处理的区域面。因此,用于本发明的激光射线优选首先被扩展。在此优选使用具有均匀强度分布的二极管激光器,该二极管激光器优选地由多个二极管、特别是二极管堆叠构成。

160、因为通过本发明,可以同时且几乎均匀地照射大的区域面。经此可以快速且经济地处理大的区域面。特别地,以这种方式可以快速且廉价地处理环形带材。

161、该目的通过本发明根据第二方面由此实现,即,建议一种装置,其特别是(i)用于生产(具有或无位错的)陶瓷,(ii)用于实施根据本发明第一方面的方法和/或(iii)被设置为实施根据本发明第一方面的方法,该装置包括

162、-至少一个用于接纳陶瓷原材料的接纳器和

163、-至少一个用于将光入射到在接纳器中接纳的或可以接纳的陶瓷原材料上的光源,

164、其中该装置优选被设置为将光入射到陶瓷原材料上,以便至少局部加热所述陶瓷原材料,并经此生产陶瓷产品,并且其中所述接纳器具有隔热体。

165、所述隔热体应当本身对于必要处理时间的光照是足够稳定的。

166、在1400℃下所述隔热体的导热率可以例如小于400w/(m*k)、至多50w/(m*k)、至多20w/(m*k)、至多10w/(m*k)、至多5w/(m*k)、至多2w/(m*k)、至多1w/(m*k)、至多0.5w/(m*k),或至多0.25w/(m*k)。所述隔热体的导热率可以例如至少0.01w/(m*k)、至少0.05w/(m*k)、至少0.1w/(m*k)或至少0.2w/(m*k)。

167、所述隔热体的密度可以例如在0.05至0.25g/cm3的范围内,特别是在0.10至0.15g/cm3的范围内,例如约0.12g/cm3。

168、在1400℃的温度下,所述隔热体优选允许来自陶瓷原材料和/或陶瓷产品的至多50w/cm2、至多15w/cm2、或至多5w/cm2的热流。

169、当在零重力下实施时,不需要底座并因此不需要隔热体。

170、例如陶瓷棉或膨胀石墨(英语:“expandable graphite“)可用作隔热材料。膨胀石墨是特别优选的,因为它与陶瓷的反应比陶瓷棉少。

171、有利的隔热体还可以包含或由贵金属组成。高熔点贵金属是特别优选的。例如,隔热体可例如包含或由材料组成,所述材料选自由以下各项组成的组:铱、铂、铑、钌、锇、铼、钨、钽、钼、铪及其两种或更多种的合金。特别优选铱和铂及其合金。非常特别优选铱。特别地,隔热体可以是棉毛、网和/或箔的形式。

172、所述隔热体优选地包括选自由以下各项组成的组的材料:一种或多种贵金属、膨胀石墨、陶瓷棉、特别是氧化铝、及其两种或更多种的组合。

173、所述隔热体优选具有0.25至5.0cm、0.5至3.0cm、0.75至2.5cm、或1.0至2.0cm范围内的厚度。隔热体的厚度可以例如是至少0.25cm、至少0.5cm、至少0.75cm或至少1.0cm。所述隔热体的厚度可以是例如至多5.0cm、至多3.0cm、至多2.5cm或至多2.0cm。

174、所述隔热体也可以以气膜的形式实现。特别地,所述隔热体可以包括气膜或由气膜组成。例如,气体可以流过金属板上的孔流涌并因此形成气膜,然后陶瓷漂浮在气膜上。

175、所述隔热体确保了特别均匀的温度分布,这又与特别均匀的材料特性相关。另外,所述隔热体使得该方法能够在相对低的功率密度下执行,因为可以避免或至少显著减少不期望的能量损失。令人惊讶的是,膨胀石墨特别适合。膨胀石墨不适合在炉中进行常规烧结,因为它会完全燃烧。然而,膨胀石墨极好地承受本发明的短烧结时间和相对低的功率密度。陶瓷漂浮在其上的气膜也可以充当隔热底座。随着温度的变化,通过底座散发的热量是一个动态量。在目标温度保持数秒的情况下,热导率为400w/mk的1cm厚的铜底座可散热约6000w/cm2。相比之下导热率为0.4w/mk的陶瓷棉只能散热6.4w/cm2。很明显,穿过隔热体的热流仅是照射功率密度的一小部分,而金属底座则允许许多倍的不希望的热流。

176、为了进一步提高能量效率,特别是在长时间曝光的情况下,陶瓷散发的热辐射可以在烧结过程中使用镜系统反投回陶瓷上。为此目的,例如可以使用抛物线形或椭圆形和/或镀金的镜子。

177、采用根据本发明的装置,可以生产具有高位错密度的陶瓷。特别是由此能够通过实施根据本发明第一方面的方法生产具有位错的陶瓷。

178、因此,相同的优点和相同的使用领域适用于也如上文关于本发明的第一方面所描述的装置。

179、在一个实施形式中,所述装置可以具有多个光源。如果该装置包括多个光源,则每个光源可以优选地是单独类型的光源。

180、例如可以采用多个光源对例如以压坯的形式提供的且在接纳器中接纳或可接纳的陶瓷原材料实施关于本发明的第一方面描述的照射。替代地或附加地,该装置还可以具有光学器件。就此可以调整对材料的照射。所述光学器件可以具有透镜、镜子和/或类似物等。

181、替代地或附加地,该装置还可以具有控制设备,该控制设备使得能够确定加热的加热速率、入射时间段和/或照射区域,并且相应地控制(特别是调节和/或操控)光的入射,特别是就加热速率、时间段和/或照射区域而言。

182、在特别优选的实施形式中,该方法使用特别灵活的装置来实施。与鞋盒相当的小尺寸并且通过标准插座连接(德国为230v,16a)运作该设备的可能性,使之能够成本低廉地使用,例如在桌子上、牙科实验室中、小型艺术工作室中或在实验室用于对空气敏感的材料所使用的手套箱中。

183、一堆发光二极管作为中心组件安装在保护环境免受所用光线影响的外壳内。这些照亮了位于可更换的隔热体上的陶瓷产品。它可以很容易地取出,例如通过可拉出的抽屉。

184、所述发光二极管优选地发射uv光,优选地具有375nm或450nm的波长。所述发光二极管在此连接到水冷散热器上,其中可以将发射的光用微透镜和透镜聚集以提高功率密度。它们优选地布置在陶瓷上方并且可以替代地或附加地以其他角度施加。

185、在此通过合适的高温计读出温度,其中优选在高温计数据和功率密度之间存在有源控制电路(eine aktiver regelkreis)。

186、所述发光二极管的电源、控制和冷却可以接纳在同一外壳中,或者可替代地安装在单独的盒子中,其中存在通过电缆和软管的连接。

187、可以通过合适的中间能量存储器显著降低电源的峰值负载。在80cm2的区域面上实现50w/cm2的功率密度需要至少4kw的功率。这超过了普通插座的最大功率。中间能量存储器例如可以提供30秒8kw,然后经几分钟用明显较小的功率再度充电。在此可以例如使用常规的汽车启动电池,在必须充电之前允许多次照射。

188、处理室优选地被设计成使得所述底座可以被其他装置替换。例如,隔热的底座可以使用气密室。这可以让光线通过上侧的石英玻璃窗入射进来,但可以具体控制气氛,例如使用空气、氧气、氩气、氮气或合成气体等气体的连续气流。石英玻璃盘还可以保护该装置免受污染。

189、所述目的通过根据第三方面的本发明经此实现,即,建议一种(具有或无位错的)陶瓷产品,特别是采用根据本发明的第一方面的方法和/或采用根据本发明的第二方面的装置制造的和/或可制造的,其特别具有至少部分烧结的微结构。

190、所述陶瓷产品可以特别是具有烧结的微结构。所述陶瓷产品可以例如具有部分烧结的微结构或完全烧结的微结构。

191、所述陶瓷产品可以例如至少局部地具有密度为105/cm2或更大、优选106/cm2或更大、优选107/cm2或更大、优选108/cm2或更大、优选109/cm2或更大、优选1010/cm2或更大,优选1011/cm2的位错。

192、使用根据本发明的方法可以首次生产具有如此高位错密度的陶瓷产品。所述局部位错密度优选为109/cm2或更大,特别是为1010/cm2或更大。

193、根据本发明的陶瓷产品可以含有纳米孔。如果所述陶瓷产品具有tio2、batio3、ysz(“氧化钇稳定的氧化锆”)或li0.3la0.7tio3作为材料,则尤其适用。

194、所述陶瓷产品优选具有这样的孔隙率:在100μm2区域面上的透射电子显微镜(tem)照片中,存在至少2个纳米孔,更优选至少4个纳米孔,更优选至少8个纳米孔,更优选至少10个纳米孔,更优选至少12个纳米孔,更优选至少15个纳米孔,更优选至少20个纳米孔,特别是当样品厚度为250nm时。纳米孔的数量可以例如在100μm2的区域面上为至多150个纳米孔、至多100个纳米孔、至多75个纳米孔、至多50个纳米孔、至多40个纳米孔、或至多30个纳米孔,特别是当样品厚度为250nm时。纳米孔的数量优选在100μm2区域面上在2至150个纳米孔、4至150个纳米孔、8至100个纳米孔、10至75个纳米孔、12至50个纳米孔、15至40个纳米孔,或20至30个纳米孔的范围内,特别是当样品厚度为250nm时。

195、在tem图像中可以区分两种类型的纳米孔。存在延伸穿过整个样品厚度的孔。这种孔呈白色。另一种孔不会延伸穿过整个样品厚度并因此看起来不太白到浅灰色。对这两种类型的纳米孔进行计数以评估根据本发明的纳米孔的数量。

196、观察到的纳米孔的数量取决于样品的厚度。特别是,可见纳米孔的数量随着样品厚度的增加而增加。然而,即使样品厚度几乎为零,孔数本身也不为零。即使是最薄的层也仍然显示出最少量的孔。不取决于样品厚度,在100μm2区域面上的纳米孔数量优选为至少2个纳米孔,更优选至少4个纳米孔,更优选至少8个纳米孔,更优选至少10个纳米孔,更优选至少12个纳米孔,更优选至少15个纳米孔,更优选至少20个纳米孔。每250nm样品厚度的纳米孔的数量可以不取决于样品厚度在100μm2区域面上例如至多150个纳米孔、至多100个纳米孔、至多75个纳米孔、至多50个纳米孔、至多40个纳米孔或至多30个纳米孔。

197、观察到的孔的数量在整个样品厚度上延伸,随着样品厚度的增加而减少。如果该数量为零并且同时观察到许多没有延伸到整个样品厚度的孔,则可以认为样品厚度大于平均孔径。相反,可以得出结论,如果大约一半的孔延伸到整个样品厚度,则样品厚度近似对应于平均孔径。此外,观察到的不延伸到整个厚度的孔数量随着样品厚度的增加而不断增加。相反,可以得出结论,如果主要或仅观察到延伸到整个样品厚度的孔,则样品厚度显著小于平均孔径。根据本发明,纳米孔的数量是基于250nm的样品厚度给出的。样品厚度的规格并不意味着陶瓷产品具有该厚度。表述“样品厚度”更多地是指被检查的样品的厚度。样品厚度可以明显小于陶瓷产品的厚度。通过用聚焦离子束切割的薄片或通过机械抛光然后用氩离子减薄可以特别是从陶瓷产品获得样品。

198、为了量化纳米孔的数量,在五个截图中确定纳米孔的数量,所述截图分别为至少50μm2的尺寸。每100μm2样品中的纳米孔数量作为平均值由五个截图的相应值的确定。为了确定截图中每100μm2的纳米孔数量不需要截图具有100μm2的尺寸。截图也可以具有大于100μm2或小于100μm2的尺寸。然后可以通过计算轻松推断出每100μm2的纳米孔数量。例如,如果在尺寸为50μm2的截图中发现8个纳米孔,则该截图每100μm2有16个纳米孔。例如,如果在尺寸为200μm2的截图中发现12个纳米孔,则该截图每100μm2有6个纳米孔。

199、纳米孔可以与较大的孔平行存在。然而,具有较大孔的孔隙率不是所希望的并且优选被最小化。另一方面,纳米孔相反提供惊人的优势。

200、纳米孔可与不同优点相联系,例如与电导率的改进(特别是在tio2的情况下)相关,和/或与离子电导率的改进(特别是在ysz的情况下)相关。与具有相同组成但不具有纳米孔隙率的陶瓷相比,离子或电导率可以增加例如10%或更多。

201、在例如batio3的铁电产品中,可以观察到极化和应变(dehnung)的经典磁滞曲线的变化。通过施加外部电场,铁电产品中的电荷重心对齐。产生相同对齐方向的区域,所谓的畴,导致陶瓷产品自发的极化和应变,然后可以在技术上使用。使用根据sawyer和tower的测量电路测量自发极化,同时使用光学位移传感器测量应变率。

202、进一步提高电场导致达到饱和极化。该现象在场强减小到剩余极化的情况下(当场强为零时)减小,并在反向施加的场的情况下是可逆的,从而出现磁滞回线,这决定性赋予了铁电产品的性能。与相同粉末的常规烧结样品相比,根据本发明的陶瓷产品优选地表现出更高的饱和极化。根据本发明的陶瓷产品的饱和极化优选超过相同组成的常规烧结陶瓷产品的饱和极化至少10%,更优选至少20%,更优选至少30%,更优选至少40%。根据本发明的陶瓷产品的饱和极化可以超过相同组成的常规烧结陶瓷产品的饱和极化,例如最多100%、最多80%、最多70%或最多60%。根据本发明的陶瓷产品的饱和极化可以超过相同组成的常规烧结陶瓷产品的饱和极化例如10%至100%、20%至80%、30%至70%或40%至60%。

203、根据本发明,陶瓷batio3的“常规烧结”是指在氧气中在1220℃下烧结5小时的情况下采用10k/分钟的加热和冷却速率。根据本发明,“常规烧结”更一般地指在常规炉中以1至200k/分钟范围内的加热和冷却速率烧结至大于90%的密度。当相对比的陶瓷的粒度相差不超过两倍时,对比优选是合适的。

204、特别地,根据本发明的陶瓷产品具有大于12μc/cm2的饱和极化。根据本发明的陶瓷产品的饱和极化更优选为至少14μc/cm2,更优选至少15μc/cm2,更优选至少16μc/cm2,更优选至少17μc/cm2,更优选至少17.5μc/cm2。饱和极化可以是例如至多50μc/cm2、至多40μc/cm2、至多30μc/cm2、至多25μc/cm2、至多20μc/cm2、或至多18.5μc/cm2。饱和极化优选在>12至50μc/cm2、14至40μc/cm2、15至30μc/cm2、16至25μc/cm2、17至20μc/cm2或17.5至18.5μc/cm2的范围内。本段中提到的饱和极化值特别涉及陶瓷产品包含或由batio3组成的情况。

205、如果关注到应变率对比,根据本发明的陶瓷产品显示出比参照样品明显更窄的磁滞曲线。由于明显较小的矫顽强度(应变率最小值),它比参照样品更容易切换,因此对于促发器应用等而言更受关注。

206、根据本发明的陶瓷产品的矫顽强度优选为具有相同组成的常规烧结陶瓷产品的矫顽强度的至多50%,更优选至多40%,更优选至多30%,更优选至多25%。根据本发明的陶瓷产品的矫顽强度可以是具有相同组成的常规烧结陶瓷产品的矫顽强度的例如至少2%、至少5%、至少10%或至少15%。根据本发明的陶瓷产品的矫顽强度可以是具有相同组成的常规烧结陶瓷产品的矫顽强度的例如2%至50%、5%至40%、10%至30%或15%至25%。

207、根据本发明的陶瓷产品的矫顽强度优选在0.005至<0.19kv/mm、0.01至0.15kv/mm、0.02至0.10kv/mm或0.03至0.05kv/mm的范围内。矫顽场强优选小于0.19kv/mm,更优选至多0.15kv/mm,更优选至多0.10kv/mm,更优选至多0.05kv/mm。矫顽强度可以是例如至少0.005kv/mm、至少0.01kv/mm、至少0.02kv/mm或至少0.03kv/mm。本段中提到的矫顽强度的值特别涉及陶瓷产品包含或由batio3组成的情况。

208、通过本方法可以引入缺陷,这对所得畴结构有显著影响。这一点在附图17和18中的畴结构变化上很明显。虽然畴壁密度在出仓步骤之前(例如在800℃下)较低,但之后它明显较高。变化对铁电产品的性能具有多重影响。通过在800℃下的出仓以及相关的畴结构细化可以提高陶瓷产品的应变率。通过将出仓的样品与图19中的原始样品相对比,这一点变得很清楚。此处所示的应变率曲线是如实施例9中所述测量的。唯一的例外是频率,此处为20hz。

209、根据本发明的陶瓷产品的应变率超过相同组成的常规烧结陶瓷产品的应变率优选至少15%,更优选至少25%,更优选至少50%,更优选至少70%。根据本发明的陶瓷产品的应变率可以超过相同组成的常规烧结陶瓷产品的应变率例如至多150%、至多125%、至多100%或至多90%。根据本发明的陶瓷产品的饱和极化可以超过相同组成的常规烧结陶瓷产品的饱和极化例如15%至150%、25%至125%、50%至100%或70%至90%。

210、陶瓷产品的应变率优选在>0.07%至0.20%、0.075%至0.175%、0.10%至0.15%、0.11%至0.14%或0.12%至0.13%的范围内。陶瓷产品的应变率优选大于0.07%,更优选至少0.075%,更优选至少0.10%,更优选至少0.11%,更优选至少0.12%。陶瓷产品的应变率可以例如为至多0.20%、至多0.175%、至多0.15%、至多0.14%或至多0.13%。

211、特别是在batio3中可以出现两种类型的畴:90°和180°畴。根据本发明的陶瓷产品优选具有高的畴壁密度。经此可调整许多铁和介电特性。高的畴壁密度可例如有助于应变率的提高。

212、因此,相同的优点和相同的使用领域也适用于上面还关于本发明的第一方面描述的陶瓷产品。

213、例如,所述陶瓷产品可以以膜的形式,特别是以薄膜的形式存在。功能性陶瓷例如在燃料电池、电解电池、传感器、固态电池、气体隔离膜、促发器和电容器中用作为薄膜。特别地,这些薄膜可以堆叠为多层并且还可以包含诸如金属电极的层。

214、根据本发明的产品可以优选用于燃料电池、电解电池、传感器和/或固态电池。

215、替代地或附加地还可以设定:

216、(i)所述陶瓷产品的厚度在0.00005mm至20mm之间,其中所述陶瓷产品具有或为陶瓷膜和/或其中所述陶瓷产品具有或由srtio3和/或tio2作为材料组成;和/或

217、(ii)所述陶瓷产品具有以下材料中的一种或多种:

218、(a)任何陶瓷材料,特别是具有晶体结构的非金属无机材料;

219、(b)具有钙钛矿结构、尖晶石结构、闪锌矿结构、纤锌矿结构、氯化钠结构或氟化物结构的陶瓷;

220、(c)基于钛酸钡、锆酸钡、锆钛酸铅、氧化钛、碳化硅、氮化硅、碳化硼、氮化硼、二硼化锆、氧化镍、氧化锌、氧化锆、钛酸锶、氧化镁的陶瓷,钛酸锂镧、锆酸锂锂、钽酸锂锂、钴酸锂、锰酸锂、镍锰酸锂和/或铝氧化物,各自具有任何掺杂添加剂和/或烧结添加剂以及这些材料中的几种的混合物;

221、(d)任何金属;或/和

222、(e)选自包括下列各项的组的一种或多种材料:银、锂、钯、铂、金、镍、钛、铝、铜、铁、铌、铬、钒、铱、钽、锇、铼、钼、钨、镁或多种这些金属的合金。

223、(f)基本不具有晶体结构且借助烧结过程成型的任何非金属无机材料。

224、(g)硅酸盐纤维、硼硅酸盐玻璃和硅化硼。

225、所述陶瓷材料可包含或由以下材料组成,所述材料选自由以下各项组成的组:tio2、batio3、ysz、li0.3la0.7tio3及其两种或更多种的组合。

226、具有优选厚度的陶瓷是与常见应用相关的。

227、在一个实施形式中,陶瓷原材料的厚度优选为20mm或更小,优选为10mm或更小,优选为5mm或更小,优选为2mm或更小,优选为1mm或更小,优选为0.5mm或更小,优选为0.05mm或更小。任选地,厚度为0.001mm或更大,优选0.005mm或更大,优选0.01mm或更大,优选0.05mm或更大,优选0.1mm或更大。例如,所述陶瓷可以具有0.001mm与20mm之间,特别是0.005mm与15mm之间,0.1至10.0mm,0.2至8.0mm,0.5至6.0mm,或1.0至5.0mm,例如2.0至4.0mm的厚度。

228、在一个实施形式中,所述陶瓷产品可以具有膜,特别是薄膜。该膜,特别是薄膜,可优选具有上述厚度。

229、所述陶瓷产品尤其可以具有粒度梯度、纹理、高的耐温性、特别均匀的材料特性和/或纳米孔隙率。

230、粒度可以例如在一个方向上在小于50μm的范围内大于倍数三,优选在小于20μm的范围内大于倍数五,优选在小于10μm的范围内大于倍数15地变化,并同时在正交方向上以少于2的倍数变化。粒度优选可以逐渐改变,特别是如图4所示,或者阶梯样改变,特别是如图7所示。粒度的差异优选不超过倍数1000。

231、孔隙率可以例如在小于5μm内从小于5%(特别是无开口孔隙率)过渡至大于15%(特别是开口的、渗透性孔隙率)。

232、纹理可以如此显著以致于超过15%的晶粒以小于15°的偏差,优选地超过20%的晶粒以小于10°的偏差与标准轴对齐。

233、本发明的陶瓷产品还可以是层状复合材料,特别是具有多层的层状复合材料。

234、本发明还涉及包含本发明的陶瓷产品或由本发明的陶瓷产品组成的层状复合材料。

235、本发明还涉及一种包含本发明的陶瓷产品或由本发明的陶瓷产品组成的电容器。

236、本发明还涉及包含本发明的陶瓷产品或由本发明的陶瓷产品组成的固态电池。

237、本发明还涉及本发明的陶瓷产品作为电容器或固态电池或在电容器或固态电池中的用途。

- 还没有人留言评论。精彩留言会获得点赞!