基于热管导热的熔盐反应堆的制作方法

本发明涉及核电厂系统设备和安全领域,尤其涉及一种基于热管导热的熔盐反应堆。

背景技术:

1、熔盐堆是核裂变反应堆的一种,其主冷却剂是一种熔融态的混合盐,一般为lif、bef2,其中子反应截面很小且能与燃料较好共熔。

2、堆芯没有燃料组件,燃料与熔盐流体混合在一起,作为反应堆介质和载热介质可在堆芯和外部热交换器间连续流动。燃料熔盐在堆芯的时候,由于慢化会裂变产生热量;流经外部热交换器的时候将热量传递给换热器。熔融的氟化盐沸点大约是1400℃,远高于反应堆工作温度,大气压下介质不会沸腾,这可减少压力容器和管道所承受的压力。

3、一般熔盐堆系统的燃料出口和入口温度分别为700℃和500℃,出口温度也可以提高到800℃以提高反应堆的热效率。熔盐堆在较高温度下工作,从而可以驱动热效率更高的布雷顿循环发电机,提高整体反应堆的热效率。

4、现有熔盐堆系统中,运行时燃料盐为lif-bef2-zrf4-uf4,其中燃料采用四氟化铀,使用时首先将其进行预处理形成添加盐(lif-uf4),然后将添加盐溶解在基盐。反应堆寿期内,燃料盐一直处于堆内运行,不进行处理和回收。燃料盐的装卸是通过堆芯和燃料盐排放罐之间的气体压差进行装卸。

5、堆芯、主泵、熔盐/熔盐换热器位于堆容器内,燃料盐流经堆芯时产生热量。正常运行情况下,一回路燃料盐受循环泵驱动,通过熔盐/熔盐换热器将裂变能从一回路传递到二回路,然后二回路冷却盐受循环泵驱动,通过熔盐/空气换热器将热量排出到空气环境中。正常停堆情况下,余热经由回路系统最终释放到大气中;回路正常工作的事故情况下,余热经由回路系统最终释放到大气中;回路不能正常工作的事故情况下,利用非能动余热排出系统进行余热排出。

6、堆本体系统包含主容器、石墨堆芯、流量分配装置、控制棒系统、相关功能通道以及燃料盐回路系统的熔盐/熔盐换热器和燃料盐循环泵。堆本体的功能是容纳整个一回路,包容燃料盐,在反应堆正常运行期间负责将液态燃料产生的裂变能通过强迫循环经热交换器有效传递到二回路热力系统,在停堆状态下能够有效的把反应堆余热通过非能动余热排出系统转移到环境热阱中。该堆本体系统结构复杂,采用了较多能动部件。

技术实现思路

1、本发明要解决的技术问题在于,提供一种基于热管导热的熔盐反应堆。

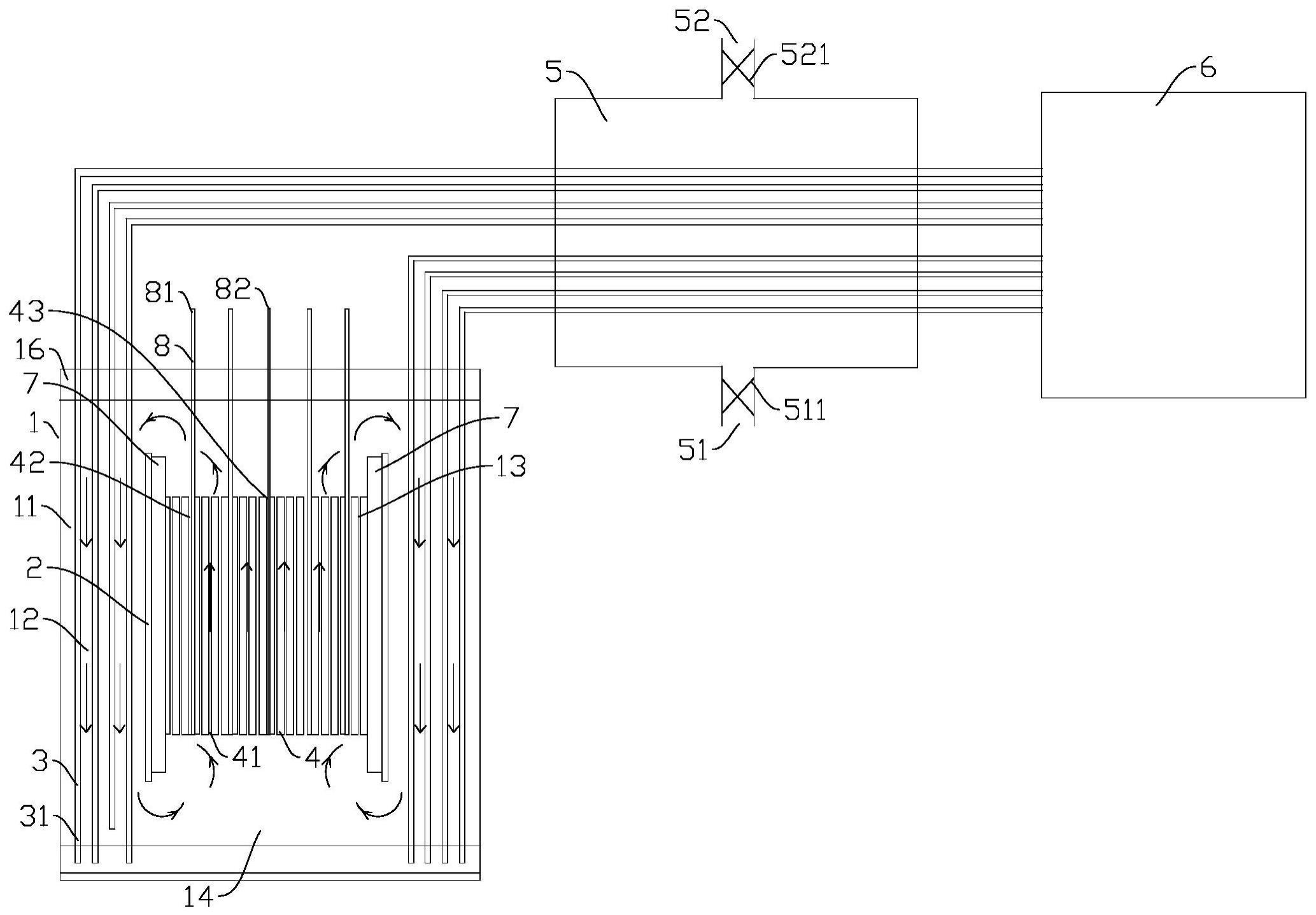

2、本发明解决其技术问题所采用的技术方案是:构造一种基于热管导热的熔盐反应堆,其包括:主容器、环形筒、热管以及至少一个石墨基体;

3、所述主容器中设有供燃料熔盐流体流动的腔室;

4、所述环形筒为两端开放的筒状结构,其浸泡在所述燃料熔盐流体中以将所述腔室界定出第一流动空间以及第二流动空间,所述热管的热端设于所述第一流动空间中,其冷端伸出所述主容器,以将反应堆的热量从所述主容器中导出;

5、至少一个所述石墨基体设于所述第二流动空间内,每个所述石墨基体中均设有多个间隔排布的冷却剂流道,所述冷却剂流道贯穿所述石墨基体的相对两端面并与所述第一流动空间相连通;

6、所述石墨基体作为慢化剂,所述第二流动空间中的所述燃料熔盐流体中核燃料发生核反应,从而产生热量,所述第二流动空间作为热源,所述第一流动空间作为冷阱,以使得所述燃料熔盐流体在所述第一流动空间与所述第二流动空间之间形成自然循环流动。

7、在一些实施例中,所述热管包括若干分开间隔设置的热管单元,每个所述热管单元包括沿周向方向从外至内依次设置的外壁体、供液体介质流动的吸液芯以及供金属蒸汽流动的蒸汽流动通道。

8、在一些实施例中,每个所述热管单元还包括浸泡在所述燃料熔盐流体中的加热蒸发段以及伸出所述主容器外的散热冷凝段,且每个所述热管单元均具有毛细力;

9、所述液体介质在所述加热蒸发段中吸收热量汽化从而形成所述金属蒸汽在所述蒸汽流动通道中流动,所述金属蒸汽在所述散热冷凝段中冷凝形成所述液体介质,然后经所述吸液芯回流到所述加热蒸发段,以形成所述热管内部的传热循环回路。

10、在一些实施例中,所述热管单元还包括设于所述加热蒸发段与所述散热冷凝段之间的热管保温段。

11、在一些实施例中,还包括保温流道以及热电转换系统;

12、所述保温流道设于所述主容器外,所述热管单元伸出所述主容器后,经过一段热管保温段之后进入所述保温流道,再经过一段热管保温段之后与所述热电转换系统连接。

13、在一些实施例中,所述保温流道为封闭腔室,所有所述热管单元均经过所述保温流道,且所述保温流道上连接有进气管道以及出气管道,所述进气管道上设有第一控制阀,所述出气管道上设有第二控制阀。

14、在一些实施例中,所述保温流道外壁面上设有保温层,所述保温层采用保温材料制成。

15、在一些实施例中,还包括贴设在所述环形筒内壁面用于反射中子进入堆芯的反射层。

16、在一些实施例中,所述环形筒为采用碳复合材料或者哈氏合金制成的筒状结构。

17、在一些实施例中,所述环形筒壁面中设有用于真空层,用于避免所述第一流动空间和所述第二流动空间的传热,以增强自然循环。

18、在一些实施例中,还包括控制棒组件,所述控制棒组件包括反应性控制棒以及停堆棒;

19、所述石墨基体中设有供所述反应性控制棒插入的若干控制孔道以及供所述停堆棒插入的停堆孔道。

20、在一些实施例中,所述燃料熔盐流体上部覆盖有惰性气体。

21、实施本发明具有以下有益效果:该基于热管导热的熔盐反应堆包括主容器、环形筒、热管以及至少一个石墨基体,该主容器中设有供燃料熔盐流体流动的腔室,该环形筒为两端开放的筒状结构,其浸泡在燃料熔盐流体中以将腔室界定出第一流动空间以及第二流动空间,热管的热端设于第一流动空间中,其冷端伸出主容器,以将反应堆的热量从主容器中导出,该至少一个石墨基体设于第二流动空间内,每个石墨基体中均设有多个间隔排布的冷却剂流道,冷却剂流道贯穿石墨基体的相对两端面并与第一流动空间相连通,石墨基体作为慢化剂,第二流动空间中的燃料熔盐流体中核燃料发生核反应,从而产生热量,第二流动空间作为热源,第一流动空间作为冷阱,以使得燃料熔盐流体在第一流动空间与第二流动空间之间形成自然循环流动。该基于热管导热的熔盐反应堆采用了热管用于将堆芯的热量传导出去,热管自我产生毛细驱动力,为非能动设备,热管直接插入主容器,形成一体化反应堆,避免冷却剂的采用大尺寸的流动管道,所有的与堆芯燃料直接接触的冷却剂都被始终包含在主容器内,规避了大的流动管道断裂产生的事故后果,且自然循环流动换热比池式换热的换热系数要高。

技术特征:

1.一种基于热管导热的熔盐反应堆,其特征在于,包括:主容器(1)、环形筒(2)、热管(3)以及至少一个石墨基体(4);

2.根据权利要求1所述的基于热管导热的熔盐反应堆,其特征在于,所述热管(3)包括若干分开间隔设置的热管单元(31),每个所述热管单元(31)包括沿周向方向从外至内依次设置的外壁体(311)、供液体介质流动的吸液芯(312)以及供金属蒸汽流动的蒸汽流动通道(313)。

3.根据权利要求2所述的基于热管导热的熔盐反应堆,其特征在于,每个所述热管单元(31)还包括浸泡在所述燃料熔盐流体(14)中的加热蒸发段(314)以及伸出所述主容器(1)外的散热冷凝段(315),且每个所述热管单元(31)均具有毛细力;

4.根据权利要求3所述的基于热管导热的熔盐反应堆,其特征在于,所述热管单元(31)还包括设于所述加热蒸发段(314)与所述散热冷凝段(315)之间的热管保温段(316)。

5.根据权利要求4所述的基于热管导热的熔盐反应堆,其特征在于,还包括保温流道(5)以及热电转换系统(6);

6.根据权利要求5所述的基于热管导热的熔盐反应堆,其特征在于,所述保温流道(5)为封闭腔室,所有所述热管单元(31)均经过所述保温流道(5),且所述保温流道(5)上连接有进气管道(51)以及出气管道(52),所述进气管道(51)上设有第一控制阀(511),所述出气管道(52)上设有第二控制阀(521)。

7.根据权利要求6所述的基于热管导热的熔盐反应堆,其特征在于,所述保温流道(5)外壁面上设有保温层,所述保温层采用保温材料制成。

8.根据权利要求1所述的基于热管导热的熔盐反应堆,其特征在于,还包括贴设在所述环形筒(2)内壁面用于反射中子进入堆芯的反射层(7)。

9.根据权利要求8所述的基于热管导热的熔盐反应堆,其特征在于,所述环形筒(2)为采用碳复合材料或者哈氏合金制成的筒状结构。

10.根据权利要求9所述的基于热管导热的熔盐反应堆,其特征在于,所述环形筒(2)壁面中设有真空层,用于避免所述第一流动空间(12)和所述第二流动空间(13)的传热,以增强自然循环。

11.根据权利要求1所述的基于热管导热的熔盐反应堆,其特征在于,还包括控制棒组件(8),所述控制棒组件(8)包括反应性控制棒(81)以及停堆棒(82);

12.根据权利要求1所述的基于热管导热的熔盐反应堆,其特征在于,所述燃料熔盐流体(14)上部覆盖有惰性气体(16)。

技术总结

本发明公开一种基于热管导热的熔盐反应堆,其包括主容器、环形筒、热管以及至少一个石墨基体,该主容器中设有供燃料熔盐流体流动的腔室,该环形筒浸泡在燃料熔盐流体中以将腔室界定出第一流动空间以及第二流动空间,热管的热端设于第一流动空间中,该至少一个石墨基体设于第二流动空间内,第二流动空间作为热源,第一流动空间作为冷阱,以使得燃料熔盐流体在第一流动空间与第二流动空间之间形成自然循环流动。该基于热管导热的熔盐反应堆采用了热管将主容器的热量传导出去,且形成一体化反应堆,所有的与堆芯燃料接触的冷却剂都被始终包含在主容器内,规避了大的流动管道断裂产生的事故后果,且自然循环流动换热的换热系数高。

技术研发人员:杨江,石秀安,杨珏,苏耿华,郭子豪,冯涵,王广

受保护的技术使用者:中广核研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!