一种金刚石金属复合结构、导热片及其制备方法与流程

本技术涉及导热材料,尤其是涉及的是一种金刚石金属复合结构、导热片及其制备方法。

背景技术:

1、高热导率材料是目前电子行业大功率零部件(特别是高频率或者大功率芯片)发展的重要支撑。目前市场常用的铜合金及铝合金的热导率大概在100w/m.k以下,要满足高功率器件的温度控制,热导率最好在850w/m.k左右或者更高。

2、金刚石是自然界中热导率最高的物质,常温下热导率为2200~2600w/(m·k),热膨胀系数约为0.86×10-6/k,且在室温是绝缘体。金属铜的热导率高、价格低、容易加工,是最常用的封装材料,其热导率为386w/(m·k),热膨胀系数为17×10-6/k,符合电子封装基片材料低热膨胀系数和高热导率的使用性能要求,但目前热导率需求达到800w/(m·k)已经高于铜的性能极限。金刚石是良好的导热材料,但因为金刚石(包括再合成的聚晶金刚石等)本身加工困难,不能适应导热片的形状要求。本技术提供的金刚石和金属铜或者银复合结构技术,能够以低廉的成本实现易加工高热导率的材料。

技术实现思路

1、本技术的其他特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的目的和其他优点可通过说明书以及说明书附图中所特别指出的结构来实现和获得。

2、本技术的目的在于克服上述不足,提供了一种金刚石金属复合结构、导热片及其制备方法。其中,该金刚石复合结构包括具有金刚石层与金属复合层一起构成的复合层,金刚石层是由若干个金刚石核壳结构密堆积排布形成的,金刚石核壳结构包括金刚石颗粒、包覆在该金刚石颗粒外的金属化层,由于金属化层的熔点高于金属复合层的熔点,在金刚石与金属复合时,金属复合层会熔融,但金属化层不会熔融,通过金属化层的过度形成金刚石和金属复合层之间的良好润湿。此外,金属复合层在熔融过程中,能够填充金刚石核壳结构之间的间隙与空缺部位,使得金刚石金属复合结构更加紧密贴合与稳定,同时也能够大大提升金属导热片的热导率。

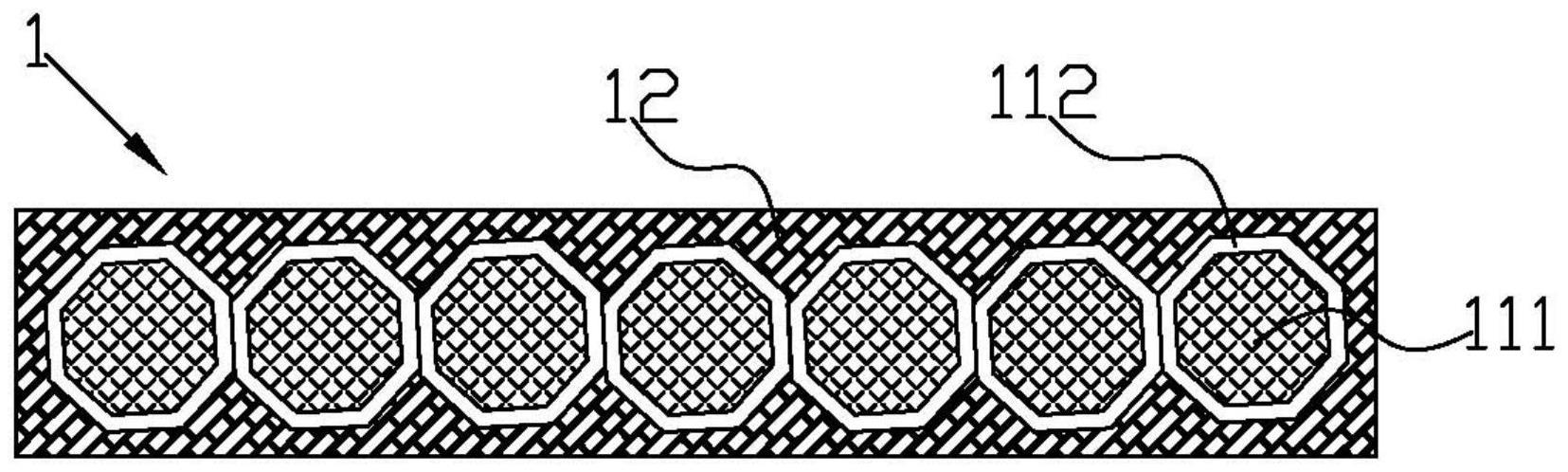

3、第一方面,本技术提供了一种金刚石金属复合结构,包括复合层,该复合层包括金刚石层与金属复合层,该金刚石层由若干个金刚石核壳结构密堆积排布形成的,该金刚石核壳结构包括金刚石颗粒、包覆在该金刚石颗粒外的金属化层;该金属复合层设置在该金刚石层外,且用于填充金刚石核壳结构之间的缝隙与空缺。

4、本技术的金刚石金属复合结构为层状结构,即复合层,该复合层包括金刚石层与金属复合层,其中,金刚石层是由若干个金刚石核壳结构经过密堆积排布形成的,使得金刚石层中的金刚石核壳结构排列有序且紧密,最大程度提高金刚石在复合层中的体积占比。此外,金刚石核壳结构是以金刚石颗粒为内核、金属化层为外壳,金属化层作为金刚石内核和金属复合层的过渡层,大幅度降低了金刚石和金属复合层之间的润湿角从而降低金刚石-金属复合层界面热阻,结合大比例的金刚石体积占比达到最大限度提高复合结构的热导率的目的。

5、在一些实施例中,该金刚石层与该金属复合层的体积比为7-9.5:3-0.5。本技术通过合理地选择金刚石形状和尺寸,再通过排布优化,最大比例的提高金刚石的占比,通过金刚石表面金属化和铜/银单质作为连接层,大大提升了金刚石金属复合结构的热导率。

6、在一些实施例中,该金属化层的熔点高于该金属复合层的熔点。本技术选择熔点高的作为金属化层、熔点低的作为金属复合层,在金刚石与金属复合时,金属复合层会熔融,但金属化层不会熔融,该结构降低了金刚石和金属之间原本较大的润湿角。此外,金属复合层在熔融过程中,能够填充金刚石核壳结构之间的间隙与空缺部位,使得金刚石金属复合结构各部分的热阻降低,同时也能够大大提升金属导热片的热导率。

7、在一些实施例中,该金刚石层与该金属复合层的体积比为7-9.5:3-0.5;该金属化层的熔点高于该金属复合层的熔点。本技术通过合理地设置金刚石层与金属复合层之间的体积比,以及选择熔点高的作为金属化层、熔点低的作为金属复合层,在金刚石与金属复合时,金属复合层会熔融,但金属化层不会熔融,该结构降低了金刚石和金属之间原本较大的润湿角。此外,金属复合层在熔融过程中,能够填充金刚石核壳结构之间的间隙与空缺部位,使得金刚石金属复合结构各部分的热阻降低,同时也能够大大提升金属导热片的热导率。

8、在一些实施例中,该金刚石为方晶金刚石。本技术通过将金刚石成方晶金刚石,使得金刚石能够较容易的排布成为二维密堆积结构,同时金刚石的体积占比能够最大化。

9、在一些实施例中,该金属化层为钛层、铜层或铁层;该金属复合层为铜层或银层。良好结晶的金属具有接近原金属块材的热导率,进一步的在和金刚石接触良好的情况下能够发挥最好的导热效果,因此,本技术将金属化层设置成单纯的钛层、铜层或铁层以及将金属复合层设置成单纯的铜层或银层,在热压烧结时金属结晶良好的前提下保证最高的热导率。

10、在一些实施例中,该金刚石颗粒的粒径为25μm-600μm。本技术通过将金刚石颗粒的粒径设置成25μm-600μm,根据目标零部件的尺寸形状,选择不同尺寸的金刚石层,从而实现金刚石体积占比最大化。

11、在一些实施例中,该金属化层的厚度为1-3nm。本技术通过将金属化层的厚度设置成1-3nm,提前将金刚石金属化是为了降低金刚石和金属复合层之间的润湿角,从而降低界面热阻。

12、第二方面,本技术提供了一种金刚石金属复合导热片,包括多个金刚石金属复合结构,该金刚石金属复合结构包括复合层,该复合层包括金刚石层与金属复合层。该金刚石层由若干个金刚石核壳结构密堆积排布形成的,该金刚石核壳结构包括金刚石颗粒、包覆在该金刚石颗粒外的金属化层;该金属复合层设置在该金刚石层外,且用于填充金刚石核壳结构之间的缝隙与空缺。

13、本技术的金刚石金属复合导热片是由多个金刚石金属复合结构构成的,该金刚石复合结构包括具有金刚石层与金属复合层一起构成的复合层,其中,金刚石层是由若干个金刚石核壳结构密堆积排布形成的,金刚石核壳结构包括金刚石颗粒、包覆在该金刚石颗粒外的金属化层,由于金属化层的熔点高于金属复合层的熔点,在金刚石与金属复合时,金属复合层会熔融,但金属化层不会熔融,因此,金刚石金属的复合热导率会得到大大地提高。此外,金属复合层在熔融过程中,能够填充金刚石核壳结构之间的间隙与空缺部位,使得金刚石金属复合结构更加紧密贴合与稳定,同时也能够大大提升金属导热片的热导率。

14、在一些实施例中,该复合导热片的热扩散系数为400㎡/s-550㎡/s。

15、在一些实施例中,该复合导热片的导热系数为850w/(m*k)-1000w/(m*k)。

16、第三方面,本技术提供了一种金刚石金属复合导热片的制备方法,包括以下步骤:

17、复合层的制备,将金刚石核壳结构通过振动器分散排布在金属复合层上,并通过超声焊接将金刚石核壳结构与金属复合层焊接成一体,形成二维密积排布结构的复合层;其中金属复合层的厚度根据复合层中金属体积占比确定;

18、导热片的制备,将多层复合层进行堆叠、真空热压烧结,形成导热片。

19、本技术是将金刚石核壳结构通过振动器分散排布在金属复合层上,且通过超声焊接将金刚石核壳结构与金属复合层焊接成一体,形成二维密积排布的复合层,然后再将多层的复合层进行堆叠、真空热压烧结形成导热片。金刚石金属复合导热片是由多层具有二维密积排布的复合层经过堆叠、真空热压烧结而成的。本技术的制备方法简单,生产效率高,制得的金刚石金属复合导热片的结构更加紧密贴合与稳定,同时也能够大大提升金属导热片的热导率。

20、在一些实施例中,该金刚石核壳结构是由金刚石颗粒通过金属化而形成的,该金属化包括以下步骤:

21、清洗步骤,将金刚石颗粒置于王水中经过超声震荡清洗10min-20min,然后用纯净水和酒精交替清洗至少2次,得到金刚石颗粒初品;

22、活化步骤,将金刚石颗粒初品置于气压为0.08pa-0.12pa的真空中加热,加热至800℃-1000℃,通入氢气,气压维持在90pa-110pa,且保温25min-35min后,再将气压降至0.8pa-1.2pa,得到金刚石颗粒活化品;

23、镀层步骤,注入目标金属离子与金刚石颗粒活化品相结合,以在金刚石颗粒活化品的表面形成镀层,得到金刚石核壳结构。

24、本技术通过对金刚石颗粒进行精心挑选、深度清洗,使得金刚石颗粒表面的杂质能够被清除掉,显著提高了金属与金刚石之间的界面结合能力;此外,本技术在镀层之前,对金刚石颗粒进行了加热还原活化过程,大大提升了金属在金刚石颗粒表面的附着能力。本技术通过在金刚石颗粒表面镀了一层金属层,为后续金刚石复合体在热传导方面中的应用奠定了坚实的基础。

25、在一些实施例中,该目标金属离子为钛离子、铜离子或铁离子。良好结晶的金属具有接近原金属块材的热导率,进一步的在和金刚石接触良好的情况下能够发挥最好的导热效果,因此,本技术将钛离子、铜离子或铁离子作为目标金属离子注入与金刚石颗粒相结合,以在金刚石颗粒表面形成单纯的钛层、铜层或铁层,而钛/铜/铁和银/铜之间润湿角较少从而在金属银/铜填充金刚石缝隙时能够形成较好的热连接。

26、在一些实施例中,清洗步骤中。王水的温度为45℃-55℃,酒精的浓度为99%。

27、在一些实施例中,镀层步骤中目标金属离子通过微蒸发方式或磁控溅射方式与金刚石颗粒活化品相结合。本技术通过采用微蒸发方式或磁控溅射方式将目标金属离子镀层在金刚石颗粒表面形成镀层,使得镀层更加完整、更加均匀,且与金刚石的结合力更强。

28、在一些实施例中,振动器的频率为45hz-55hz,振动器的水平振动幅度为0.15mm-0.25mm,振动器的竖直振动幅度为0.02mm-0.08mm。本技术通过合理地设置振动器的振动频率、振动器的水平振动幅度以及竖直振动幅度,使得金刚石能够在水平方向上进行大量的运动以保证金刚石与金刚石之间能够以密积的形式排布在金属复合层上。

29、在一些实施例中,金属复合层之上设置有热熔胶层,金刚石分布于热熔胶层上。本技术通过在金属复合层之上设置了热熔胶层,使得金刚石在形成二维密积结构之后,能够先进行初步地固定,这个过程是在通过超声发生器器的作用下,金刚石和热熔胶的摩擦使热熔胶融化再冷却从而将金刚石粘结在金属复合层上。

30、在一些实施例中,真空热压烧结包括第一升温阶段、第二升温阶段、保温阶段、第一降温阶段与第二降温阶段;其中,

31、第一升温阶段,在压力为0.9mpa-1.1mpa中,以升温速率为90℃/min-110℃/min升温至500℃,并在温度为500℃维持28s-32s;

32、第二升温阶段,在压力为4.9mpa-5.1mpa中,以升温速率为9℃/min-11℃/min,升温至超过金属复合层的熔点;

33、保温阶段,保温时间为4min-5min,压力为4.9mpa-5.1mpa;

34、第一降温阶段,降温速率为0.8℃/s-1.2℃/s,压力为4.9mpa-5.1mpa;

35、第二降温阶段,在压力为0.9mpa-1.1mpa中,以降温速率为2.8℃/s-3.2℃/s降温至300℃。

36、本技术通过将真空热压烧结分为2个升温阶段、1个保温阶段以及2个降温阶段。其中,本技术先进行快速地升温后再进行缓慢地升温接着进行保温阶段,使得金属复合层能够完全地熔化,从而填充金刚石与金刚石之间的缝隙,进而大大降低了金刚石和填充金属之间的热阻;本技术在保温之后进行缓慢地降温,使得金属复合层良好结晶从而保证金属复合层的热导率。

37、在一些实施例中,超声焊接的频率为35khz-45khz,超声焊接时间为25s-35s。本技术通过合理地设置了震荡工艺,使得金刚石能够以二维密积的形式排布在金属复合层之上,实现了金刚石的体积占比最大化。

38、在一些实施例中,金刚石的体积占比≥80%。本技术通过合理地选择金刚石体积占比,再通过排布优化,最大比例的提高金刚石的占比,通过金刚石外壳结构(金属化层)作为连接层,大大提升了金刚石金属复合导热片的热导率。

39、在一些实施例中,金属的体积占比≤20%。本技术通过合理地选择金属体积占比,再通过排布优化,最大比例的提高金刚石的占比,通过金刚石外壳结构(金属化层)作为连接层,大大提升了金刚石金属复合导热片的热导率。

40、通过采用上述的技术方案,本技术的有益效果是:

41、本技术的金刚石金属复合结构为复合层,复合层包括金刚石层与金属复合层,每层金刚石层是由若干个尺寸均一、形状一致的方晶金刚石核壳结构经过密堆积排布形成的,该密堆确保单层金刚石层金刚石体积占比最大化,金属化层和金属复合层的作用在于尽可能降低金刚石之间的热阻。相同或者不同厚度的金刚石层再通过金属复合层热压连接后形成目标尺寸和形状,该技术能以低成本易加工的方式获得高热导率材料。此外,金刚石核壳结构是以金刚石颗粒为内核、金属化层为外壳,金属化层能够对金刚石颗粒起到保护的作用,且金属化层能够与金属复合层的复合更加紧密贴合,使得金刚石金属复合结构更加紧密从而降低界面热阻。

42、本技术通过合理地设置金刚石层与金属复合层之间的体积比,以及选择熔点高的作为金属化层、熔点低的作为金属复合层,在金刚石与金属复合时,金属复合层会熔融,但金属化层不会熔融,因此,金刚石金属的复合热导率会得到大大地提高。此外,金属复合层在熔融过程中,能够填充金刚石核壳结构之间的间隙与空缺部位,使得金刚石金属复合结构更加紧密贴合与稳定,同时也能够大大提升金属导热片的热导率。

43、本技术通过将金刚石设置成方晶金刚石,使得金刚石能够在三维方向上各个晶面同向密堆积排布,通常先排成二维平面的密堆积再叠放成为三维的密堆积。

44、本技术是将具有核壳结构的金刚石通过振动器分散排布在金属复合层上,且通过超声焊接将金刚石与金属复合层焊接成一体,形成二维密积排布的金刚石金属复合层,然后再将多层的金刚石金属复合层进行堆叠、真空热压烧结形成金刚石金属复合导热片。高金刚石金属复合导热片是由多层具有二维密积排布的金刚石金属复合层经过堆叠、真空热压烧结而成的。本技术的制备方法简单,生产效率高,制得的金刚石金属复合导热片外观尺寸灵活多样且成本低,同时也能够大大提升金属导热片的热导率。

45、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

46、无疑的,本技术的此类目的与其他目的在下文以多种附图与绘图来描述的较佳实施例细节说明后将变为更加显见。

47、为让本技术的上述和其他目的、特征和优点能更明显易懂,下文特举一个或数个较佳实施例,并配合所示附图,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!