大直径厚制钢制壳体装置的制作方法

本发明属于机械制造,具体涉及一种大直径厚制钢制壳体装置。

背景技术:

1、在“双碳”背景下,核能发电已成为能源领域碳减排实施的主力军,贯彻积极安全有序发展核电理念,是建设高质量核电站重要指向。。

2、核电站一般被钢制安全壳包裹,安全壳筒体重达数百吨。考虑其大体量,钢制壳体分为底封头、下部筒体、上部筒体和顶封头四个部分,采用分段安装施工(分段焊接、吊装、焊接拼装)。受大直径和厚度影响,钢制壳体分段在拼装过程中客观上存在两段连接处平面内角度偏差大、吊装角度调整时间长,拼装和吊装变形导致的错边量大、厚制壳体焊接工艺不易焊透等情况。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种大直径厚制钢制壳体装置,解决了钢制壳体分段在拼装过程中客观上存在两段连接处平面内角度偏差大的问题。

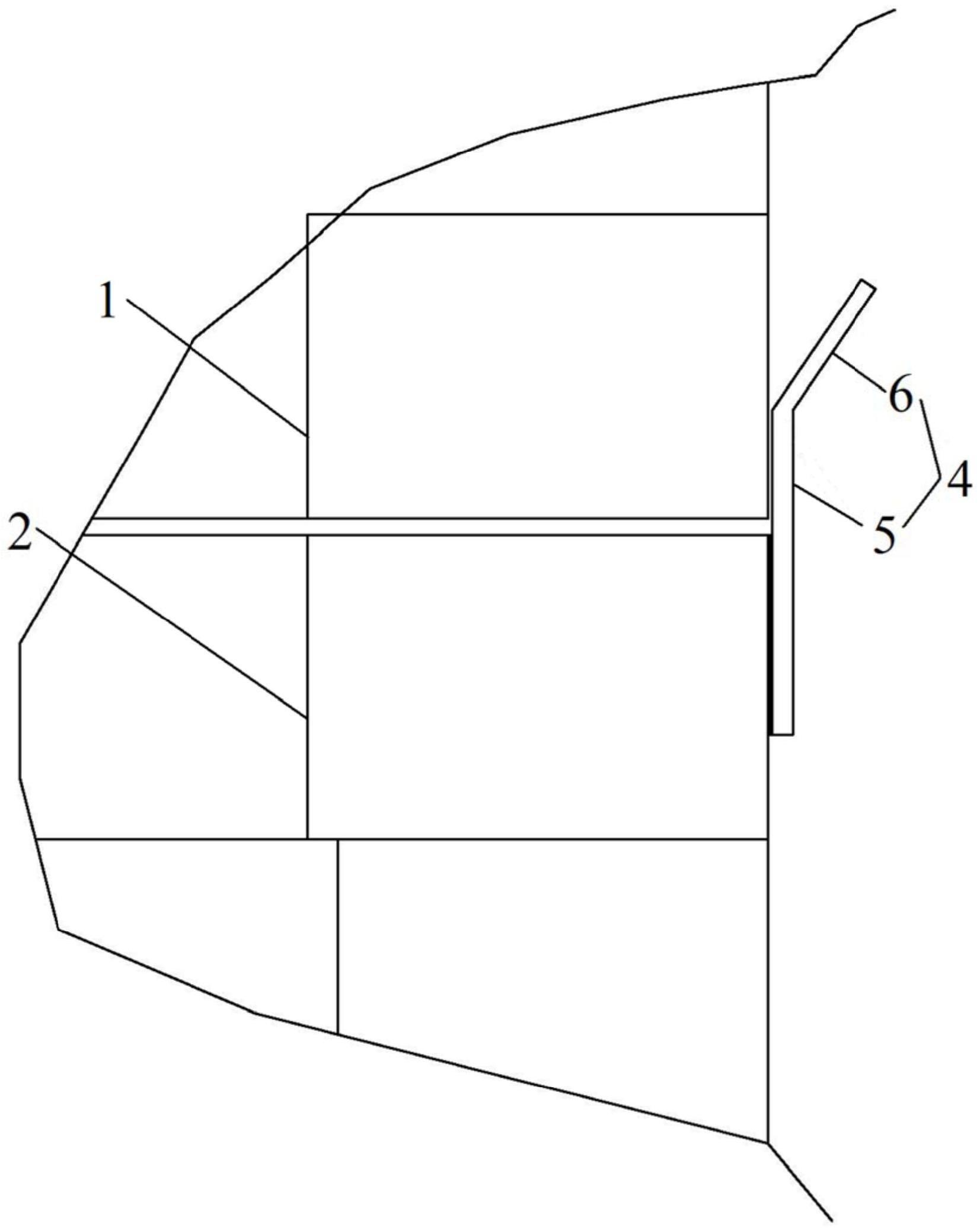

2、解决本发明技术问题所采用的技术方案是提供一种大直径厚制钢制壳体装置,包括:下部筒体、设置于下部筒体上方的上部筒体、设置于下部筒体上的第一导向限位机构,第一导向限位机构用于从下部筒体的上部开口的外围对上部筒体进行导向限位,将上部筒体限定在第一导向限位机构限定的外围区域范围内。

3、优选的是,第一导向限位机构包括:第一导向部、与第一导向部连接的第二导向部,第一导向部设置于下部筒体的上部开口的外壁,第二导向部朝向下部筒体的上部开口的外围斜上方延伸。

4、优选的是,所述的大直径厚制钢制壳体装置,还包括:设置于上部筒体的吊耳,穿过吊耳的牵引绳,通过牵引绳将上部筒体的下部开口与下部筒体的上部开口对接。

5、优选的是,吊耳为4个,吊耳在上部筒体的外壁径向均匀分布。

6、优选的是,所述的大直径厚制钢制壳体装置,还包括:设置于下部筒体上的第二导向限位机构,第二导向限位机构用于限位将上部筒体的下部开口的筒壁与下部筒体的上部开口的筒壁对齐。

7、优选的是,第二导向限位机构包括:设置于下部筒体的上部开口内壁的第三导向部、设置于下部筒体的上部开口外壁的第四导向部,下部筒体的上部开口的筒壁的顶部分别低于第三导向部的顶部、第四导向部的顶部,下部筒体的上部开口的筒壁夹在第三导向部、第四导向部之间且在下部筒体的上部开口的筒壁上方形成夹缝,夹缝上部开口宽度大于夹缝内的下部筒体的上部开口的筒壁的厚度。

8、优选的是,第三导向部、第四导向部在下部筒体的上部开口的筒壁的内外两侧对称设置。

9、优选的是,大直径厚制钢制壳体装置,还包括:用于周向限位的第三导向限位机构,第三导向限位机构用于将上部筒体沿着下部筒体的上部开口的圆周方向进行限位。

10、优选的是,第三导向限位机构包括:设置于上部筒体的插板、设置于下部筒体的用于导向限位的第五导向部,第五导向部上设置有凹槽,凹槽用于容纳插入的插板。

11、优选的是,凹槽包括:定位腔、设置于定位腔顶部的导向腔,定位腔与导向腔联通,定位腔内壁与插入的插板外壁相贴合,导向腔的开口端的宽度大于与定位腔连接的导向腔的另外一端的宽度,插板通过导向腔插入到定位腔内。

12、优选的是,所述的大直径厚制钢制壳体装置,还包括:设置于上部筒体的插板、设置于下部筒体的用于导向限位的第三导向限位机构,第三导向限位机构上设置有凹槽,凹槽用于容纳插入的插板。

13、优选的是,凹槽包括:定位部、设置于定位部顶部的导向部,定位部与导向部联通,定位部内壁与插入的插板外壁相贴合,导向部的开口端的宽度大于与定位部连接的导向部的另外一端的宽度,插板通过导向部插入到定位部内。

14、优选的是,所述的大直径厚制钢制壳体装置,还包括:设置于下部筒体的上部开口的筒壁上方的垫片,垫片用于在上部筒体的下部开口与下部筒体的上部开口对接后形成焊接间隙。

15、优选的是,垫片包括:覆盖部、分布与覆盖部两侧连接的搭接部,覆盖部覆盖于下部筒体的上部开口的筒壁上,搭接部搭接于下部筒体的上部开口的筒壁的两侧。

16、优选的是,所述的大直径厚制钢制壳体装置,还包括:变形错位调整机构,变形错位调整机构分别与上部筒体、下部筒体连接,变形错位调整机构用于对上部筒体的下部开口与下部筒体的上部开口对接后出现的错边或者吊装变形进行调整。

17、优选的是,变形错位调整机构包括:

18、第一变形错位调整机构,包括:龙门卡具、第一连接件、第二连接件、第一连接销、第二连接销、第一插销、第二插销,龙门卡具包括:龙门卡具本体、分别设置于龙门卡具本体两端的第一龙门基座、第二龙门基座,第一连接件设置于上部筒体的下部开口外壁,第二连接件设置于下部筒体的上部开口的外壁,第一龙门基座与第一连接件通过第一连接销连接,第一龙门基座底部与上部筒体外壁接触连接,第一龙门基座底部开设有开口的第一错位调节孔,第一错位调节孔朝向上部筒体外壁,通过向第一错位调节孔内插入第一插销进行变形错位调整,第二龙门基座与第二连接件通过第二连接销连接,第二龙门基座底部与下部筒体外壁接触连接,第二龙门基座底部开设有开口的第二错位调节孔,第二错位调节孔朝向下部筒体外壁,通过向第二错位调节孔内插入第二插销进行变形错位调整;和/或,

19、第二变形错位调整机构,包括:第三连接件、千斤顶,第三连接件与上部筒体连接,第三连接件还与千斤顶连接,千斤顶与下部筒体接触连接,通过千斤顶对于下部筒体的挤压,对上部筒体的下部开口与下部筒体的上部开口对接后出现的超过预设程度的错边或者吊装变形进行调整。

20、优选的是,第一龙门基座包括第一龙门基座本体、第一错边调节槽,第一龙门基座本体的底部与第一错边调节槽的开口端连接围成第一通孔,第一连接件上设置有第二通孔,第一连接销同时穿过第一通孔、第二通孔,将第一龙门基座与第一连接件销接。

21、优选的是,第二龙门基座包括第二龙门基座本体、第二错边调节槽,第二龙门基座本体的底部与第二错边调节槽的开口端连接围成第三通孔,第二连接件上设置有第四通孔,第二连接销同时穿过第三通孔、第四通孔,将第二龙门基座与第二连接件销接。

22、本实施例中的大直径厚制钢制壳体装置的上部筒体与下部筒体的安装方法,包括以下步骤:

23、(1)将下部筒体固定,使得下部筒体开口朝上,分别在上部筒体、下部筒体沿口的0°、90°、180°、270°进行角度标识,在上部筒体靠近底部下部开口50mm均布设置4个吊耳,在吊耳上安装牵引绳,通过吊索具将上部筒体吊起,在上部筒体降至安装位置1m高度时,即进入就位阶段,通过4根牵引绳调整上部筒体方位角,使上部筒体、下部筒体角度标识线上下对齐。

24、(2)在下部筒体的上部开口的外壁沿筒体边缘对称均布设置4个一级径向第一导向限位机构,限制上部筒体摆动和平面移位。第一导向限位机构由一h型钢沿腹板从中部分割或钢板拼接组成,第一导向限位机构上部向外侧弯折约40°角,下部焊接在下部筒体,上部筒体首先进入第一导向限位机构4。

25、(3)在下部筒体的上部开口的外壁沿筒体边缘对称均布设置24个二级径向第二导向限位机构,限制上部筒体摆动和平面移位。第二导向限位机构由厚度为h的钢板切割而成,形状为梯形,两梯形钢板组成一个第二导向限位机构,沿下部筒体的上部开口的筒壁两侧对称布置,短边焊接在下部筒体沿口上,梯形斜边向上,上部筒体进入第一导向限位机构后进入第二导向限位机构;第二导向限位机构的数量根据需求进行设定,也可以设置为36个。

26、(4)在上部筒体、下部筒体沿口径向0°和180°位置分别设置两组用于沿着筒体圆周方向进行导向的第三导向限位机构,这两组第三导向限位机构在上部筒体、下部筒体沿口对称设置,确保上部筒体下落过程中不受风力或机械力等发生筒体大幅旋转。

27、第三导向限位机构由钢壳余料制作而成,第三导向限位机构为双梯形结构,梯形的斜边方向均向上,垂直圆形钢壳两梯形短边位于内侧,起径向导向作用,平行于钢壳切线方向两梯形短边相对,中间预留缝隙,上部筒体设置的插板为梯形钢板,梯形钢板插入中间预留缝隙,起周向导向限位作用。

28、(5)在下部筒体上边缘沿筒体周向均布设置槽型垫片,垫片由厚度t的钢板切割而成,通过设置垫片,确保焊缝组对间隙控制在0~5mm,以满足后续焊接焊缝工艺要求。

29、(6)上部筒体吊装就位后,分别沿0°→180°和360°→180°两个方向分别进行错变量检查,遇到错变量不满足技术要求时,通过在壳体上设置的用于变形错位调整的龙门卡具和第三连接件,进行错边和吊装变形调整;上部筒体吊装就位后,通过第一插销、第二插销分别与焊缝两侧的通孔第一错位调节孔、第二错位调节孔进行连接,通过在龙门卡具不同部位打入插销进行错变量调整;当错边量过大难以调节时,可以通过千斤顶和第三连接件调节;设置变形错位调整机构,矫正上部筒体与下部筒体变形超差。

30、第一导向限位机构、第二导向限位机构、第三导向限位机构、变形错位调整机构的规格和数量,需根据钢壳直径、钢板厚度、测量结果进行设置。

31、本发明中的大直径厚制钢制壳体装置,通过第一导向限位机构对上部筒体进行导向限位,避免了上部筒体在下落过程中摆动、移位和旋转,确保筒上部筒体与下部筒体精准就位,保证对于上部筒体的吊装就位质量。

- 还没有人留言评论。精彩留言会获得点赞!