一种导弹外型面质量智能总检方法及装置与流程

本发明属于导弹总装检验,尤其涉及一种导弹外型面质量智能总检方法及装置。

背景技术:

1、导弹作为一种典型中大型尺寸产品,结构尺寸一般为几米到十几米范围,装配精度一般要求在亚毫米、角秒量级。同时导弹外型面质量总检存在被测参数多、检测精度要求高等特点。开展导弹总装后外型面质量总检,完成整体几何尺寸和形位误差测量、外型面表面质量,是保证导弹整体装配质量的关键,也是保证导弹产品总装交付的基础前提。

2、导弹外型面质量总检内容重点分为三种类型:(1)几何尺寸测量:全长、前后半身直径、翼面展向尺寸、水平测量(头部偏角、舵安装角/反角);(2)表面外观质量:涂层外观平整光亮无露底、漆面平整无起皮等缺陷、零部件无漏错装及破损划痕、标识无缺损歪斜及字体间距颜色错误等;(3)标识文字质量:标识内容正确无漏刷。

3、现有几何尺寸测量仍普遍手工操作激光跟踪仪或关节臂、甚至手工卡具进行局部测量,以部分特征点坐标值来换算导弹关键几何尺寸。激光跟踪仪测量普遍受遮挡断光干扰,而且单站球坐标测量模式原理上只能实现单点空间坐标顺序测量,视角受限、功能单一,存在采点密度低、特征点坐标值测量状态与理论状态不一致等问题,不能求取导弹精确尺寸。另一方面,表面外观质量与标识文字质量检验长期沿袭人工肉眼目视查验,检查后手持相机对准拍照,现场总检返回办公室再重复逐片查阅、人工敲击录入标注管理,引发的检验执行标准不一、对人员经验依赖性强、错判漏判、外观记录图片质量回溯繁琐低效、过程劳动强度大等弊端困扰已久。

4、近年来,导弹结构整体化大型化快速发展,产品尺寸不断增大,测量范围要求越来越大;同时导弹性能对气动外形与表面工艺设计日益严苛,质量保证要求水涨船高。航天制造企业对装配总检技术的测量空间范围、测量精度、测量效率提出了更高的要求,针对上述传统操作方法存在的问题与弊端,面向导弹的数字化测量及检验技术也陆续被提出与逐渐应用。然而,现有公开的专利与论文文献阐述的数字化水平测量等测量手段仍基于少量工艺控制点坐标测量,缺乏对导弹实体外形、位姿及相互关系的全面、全程测量感知;此外,当前研究多为针对单一检验类型或某一细分内容的尺寸测量方法改进或表面质量检测手段升级,但导弹外型面质量总检内容的多样性和检验需求的复杂性导致现有单一测量系统难以独立完成检验任务,局部检验内容的数字化转型或多套独立测量/检验系统组合难以有效提升总检过程效率,同时会引入多检验系统协调、多源质量数据转换记录等新问题。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提供了一种导弹外型面质量智能总检方法及装置,具有大尺度、高精度测量、高测点密度、高检验效率、柔性组合扩展能力强的优点。

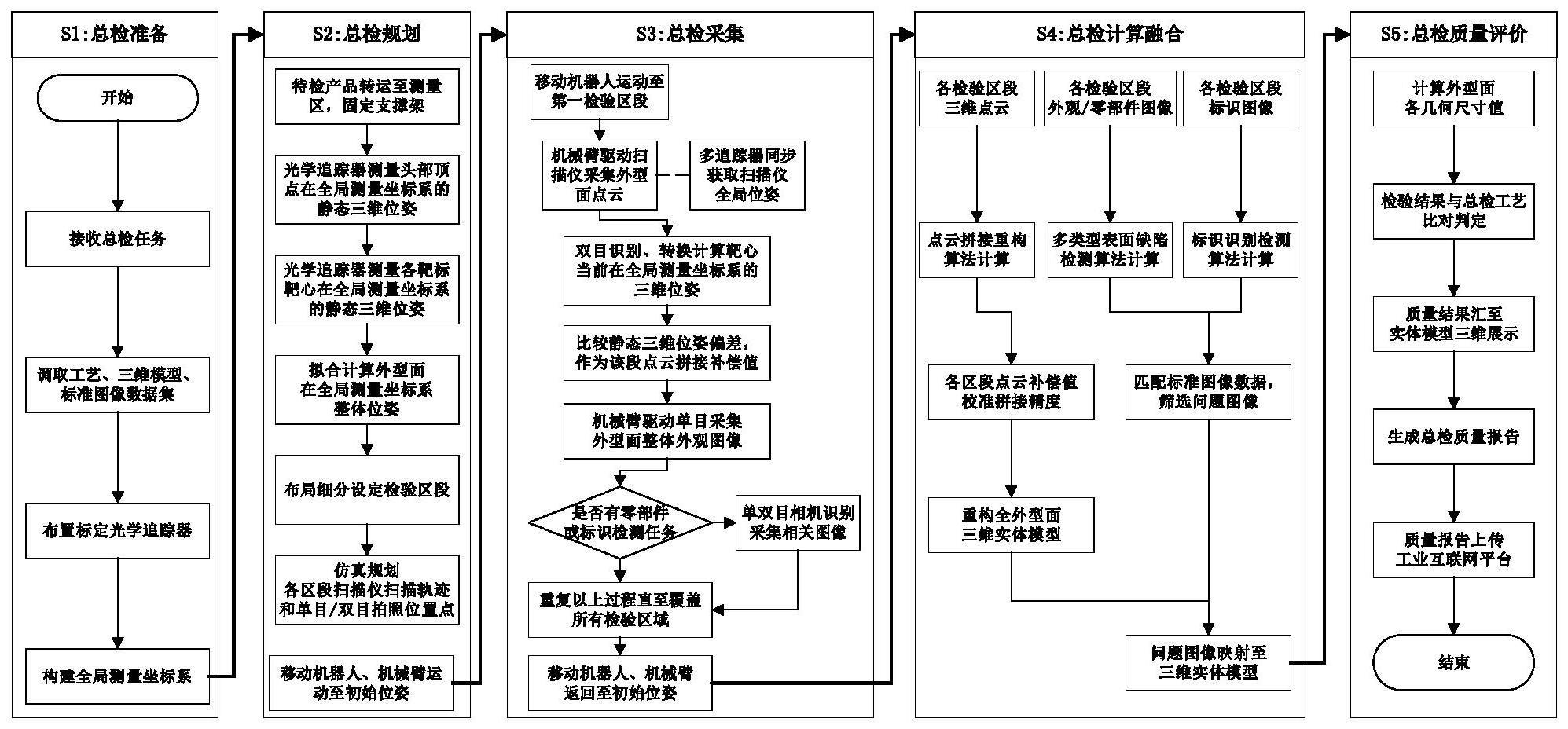

2、本发明目的通过以下技术方案予以实现:一种导弹外型面质量智能总检方法,包括:接收总检任务调用标准检验数据,将多个光学追踪器设置于导弹支撑架的外周,对多个光学追踪器进行标定,构建全局测量坐标系;将固定在导弹支撑架上的待检导弹转运至测量区域,根据光学追踪器对待检导弹的测量得到待检导弹在全局测量坐标系的整体位姿;设定各检验区段移动机器人的运动路径、机械臂驱动下激光扫描仪的点云扫描轨迹和单目/双目相机拍照位置点;利用移动机器人、激光扫描仪和单目/双目相机按预设顺序完成各检验区段的导弹外型面三维点云、整体表面图像、标识图像的数据采集,根据各检验区段的导弹外型面三维点云与待检导弹在全局测量坐标系的整体位姿得到各检验区段点云拼接补偿值;根据各检验区段点云拼接补偿值校准外型面各区段点云拼接精度,重构生成导弹全外型面三维模型;根据标准检验数据将筛选出问题图像映射至导弹全外型面三维模型;根据导弹全外型面三维模型得到几何尺寸值、表面外观及标识检验结果,将几何尺寸值、表面外观及标识检验结果与预设的总检工艺要求比对得到总检结果。

3、上述导弹外型面质量智能总检方法中,总检任务调用标准检验数据包括:检验工艺、导弹设计三维模型、涂层漆面外观标准图像数据集、零部件安装标准图像数据集、标识标准图像数据集。

4、上述导弹外型面质量智能总检方法中,根据光学追踪器对待检导弹的测量得到待检导弹在全局测量坐标系的整体位姿包括:利用光学追踪器测量待检导弹头部顶点、导弹支撑架两侧各靶标靶心在全局测量坐标系的静态三维位姿,拟合计算导弹轴线法矢,结合导弹设计三维模型确定待检导弹在全局测量坐标系的整体位姿。

5、上述导弹外型面质量智能总检方法中,利用移动机器人、激光扫描仪和单目/双目相机按预设顺序完成各检验区段的导弹外型面三维点云、整体表面图像、标识图像的数据采集,根据各检验区段的导弹外型面三维点云与待检导弹在全局测量坐标系的整体位姿得到各检验区段点云拼接补偿值包括:步骤s31:按照设定的运动路径,移动机器人运动至第一检验区段,激光扫描仪绕导弹圆弧面连续动态扫描获取外型面点云数据,扫描至第一检验区段边界处的靶标时,双目相机识别靶标并计算靶心相对双目相机坐标系三维位姿,将靶心相对双目相机坐标系三维位姿通过激光扫描仪坐标系转换求得靶心在全局测量坐标系的三维位姿,将靶心在全局测量坐标系的三维位姿与靶心在全局测量坐标系的静态三维位姿比较偏差得到偏差值,设定偏差值作为第一检验区段点云拼接补偿值;扫描结束后,移动机器人及机械臂驱动单目相机进行第一检验区段外型面整体外观图像采集;若该检验区段有零部件、标识检验内容的,同时启用单目相机、双目相机识别相关区域并拍照采集;步骤s32:当所有内容采集完成后,运动至下一检验区段,重复步骤s31直至完成所有检验区段采集。

6、上述导弹外型面质量智能总检方法中,根据标准检验数据将筛选出问题图像映射至导弹全外型面三维模型包括:匹配比对涂层漆面外观标准图像数据集、零部件安装标准图像数据集、标识标准图像数据集,筛选出问题图像,并基于数据融合算法关联的点云三维位姿将问题图像映射至实体模型外型面。

7、上述导弹外型面质量智能总检方法中,几何尺寸值包括全长、前后半身直径、翼面展向尺寸。

8、上述导弹外型面质量智能总检方法中,光学追踪器对测量空间内激光扫描仪上的标识点进行跟踪,当扫描仪上至少3个标识点被两个光学追踪器拍摄到时,实时计算标识点的三维坐标值即可确定激光扫描仪在全局测量坐标系下的三维空间位姿。

9、上述导弹外型面质量智能总检方法中,重构的算法计算过程包括点云降噪、点云滤波、点云拼接、曲面重构。

10、上述导弹外型面质量智能总检方法中,光学追踪器布置数量依据导弹几何尺寸测量所涉及包络空间以及激光扫描仪上标识点至少被两台光学追踪器可拍摄的可视性分析确定。

11、一种导弹外型面质量智能总检装置,包括:第一模块,用于接收总检任务调用标准检验数据和构建全局测量坐标系;第二模块,用于得到待检导弹在全局测量坐标系的整体位姿;设定各检验区段移动机器人的运动路径、机械臂驱动下激光扫描仪的点云扫描轨迹和单目/双目相机拍照位置点;第三模块,用于根据各检验区段的导弹外型面三维点云与待检导弹在全局测量坐标系的整体位姿得到各检验区段点云拼接补偿值;第四模块,用于根据各检验区段点云拼接补偿值校准外型面各区段点云拼接精度,重构生成导弹全外型面三维模型;根据标准检验数据将筛选出问题图像映射至导弹全外型面三维模型;第五模块,用于根据导弹全外型面三维模型得到几何尺寸值、表面外观及标识检验结果,将几何尺寸值、表面外观及标识检验结果与预设的总检工艺要求比对得到总检结果。

12、本发明与现有技术相比具有如下有益效果:

13、(1)本发明融合应用了大尺寸精度测量与表面质量检验等数字化检验技术,集成运动控制与测量控制一体化的自动化装备,互联互通工业互联网平台,构建了数字化多系统协同几何测量和质量检验的总检模式,实现大尺寸产品外型面质量多检验内容全覆盖、过程自动化采集、结果智能化评价的一站式解决方案,填补了导弹外型面质量智能化总检的空白。

14、(2)本发明构建的多传感器协同组合测量系统,并选用全向移动平台及机械臂作为测量系统的执行机构,表现出充分的柔性与组合扩展能力:测量量程具有足够的伸缩性,可适应大尺寸形状特征;同时在全量程内保证足够高的测量精度、测点密度和测量效率,适应法矢与曲率的显著变化。由此解决了单一设备无法在测量范围、测量分辨率方面同时兼顾完成现场大空间远距离整体测量定位与有限空间近距离高精度、高分辨率形貌数据获取的瓶颈矛盾。

15、(3)本发明设计的导弹外型面质量智能化总检系统完成总检采集、总检处理、总检质量评价等过程一体化,实现总检自主分析、快速执行、快速评价。

16、(4)本发明有效解决了现有总检方法存在的测量精度低、人员经验依赖性强、工作劳动强度大、检验数据追溯难等弊端,具备大尺度、高精度、高效率、低成本等成效。

- 还没有人留言评论。精彩留言会获得点赞!