一种基于膨胀预裂的巷道光面成形方法

本发明属于采矿,具体是一种基于膨胀预裂的巷道光面成形方法。

背景技术:

1、在矿山开拓巷道施工中经常采用光面爆破技术控制围岩超欠挖问题。在硬及中硬岩体中采用深孔、中深孔预裂爆破技术时,一般是利用轮廓线上炮眼内炸药的爆破冲击作用,在开挖轮廓各炮眼间形成相互贯通的裂隙分割原岩。

2、公开号为cn102927867a的一项中国专利申请,公开了一种掏槽预裂爆破减震方法,其炮眼的起爆次序为:预裂炮眼、掏槽眼、辅助眼、周边眼和底板眼,先起爆水平预裂部位然后再起爆周边眼。这种爆破顺序不能最大程度的减小爆破对周围岩体的扰动,因为在进行水平预裂爆破之前周边眼与外部岩体连接完整,无法阻隔震动对外部围岩的扰动。公开号为cn109839043a的发明专利公开了一种预裂爆破减震方法,改进之处是在掌子面上打设炮眼时,在周边眼的每两个相邻的炮眼之间打设一个减震孔,向炮眼内装入炸药进行爆破。但是,发明所述减震孔位于相邻周边孔之间,无法对开挖轮廓线外侧的被保留岩体起到直接有效的缓冲减震效果。

3、周边眼的爆破效果是影响预裂爆破能否达到要求的决定性因素。目前预裂爆破技术主要存在的缺陷是:炸药在周边孔内爆炸后,由爆孔传播出强冲击波和大量高温高压爆生气体,其产生的压应力要高出爆破岩体极限抗压强度的许多倍,致使炮孔周围保留区域轮廓面上的岩体形成压碎区、裂隙区,很难达到预期的光面爆破效果。

技术实现思路

1、本发明针对目前预裂爆破使用炸药进行周边眼爆破出现的被保留围岩受扰动问题,提供一种基于膨胀预裂的巷道光面成形方法:首先在周边孔中填装膨胀剂,利用膨胀剂输出的膨胀压力转化为钻孔切向拉力,拉裂钻孔形成贯穿的拉裂隙,然后在主爆区采用电雷管毫秒延期微差爆破,从根本上解决了周边孔使用炸药爆破产生的爆轰波直接损伤轮廓线外保留岩体的问题。可以在极低扰动下保护围岩稳定,控制围岩的超欠挖率,解决当前预裂爆破存在的压碎区问题,实现更优的光面爆破的效果。

2、为了实现上述目的,本发明采用如下技术方案:

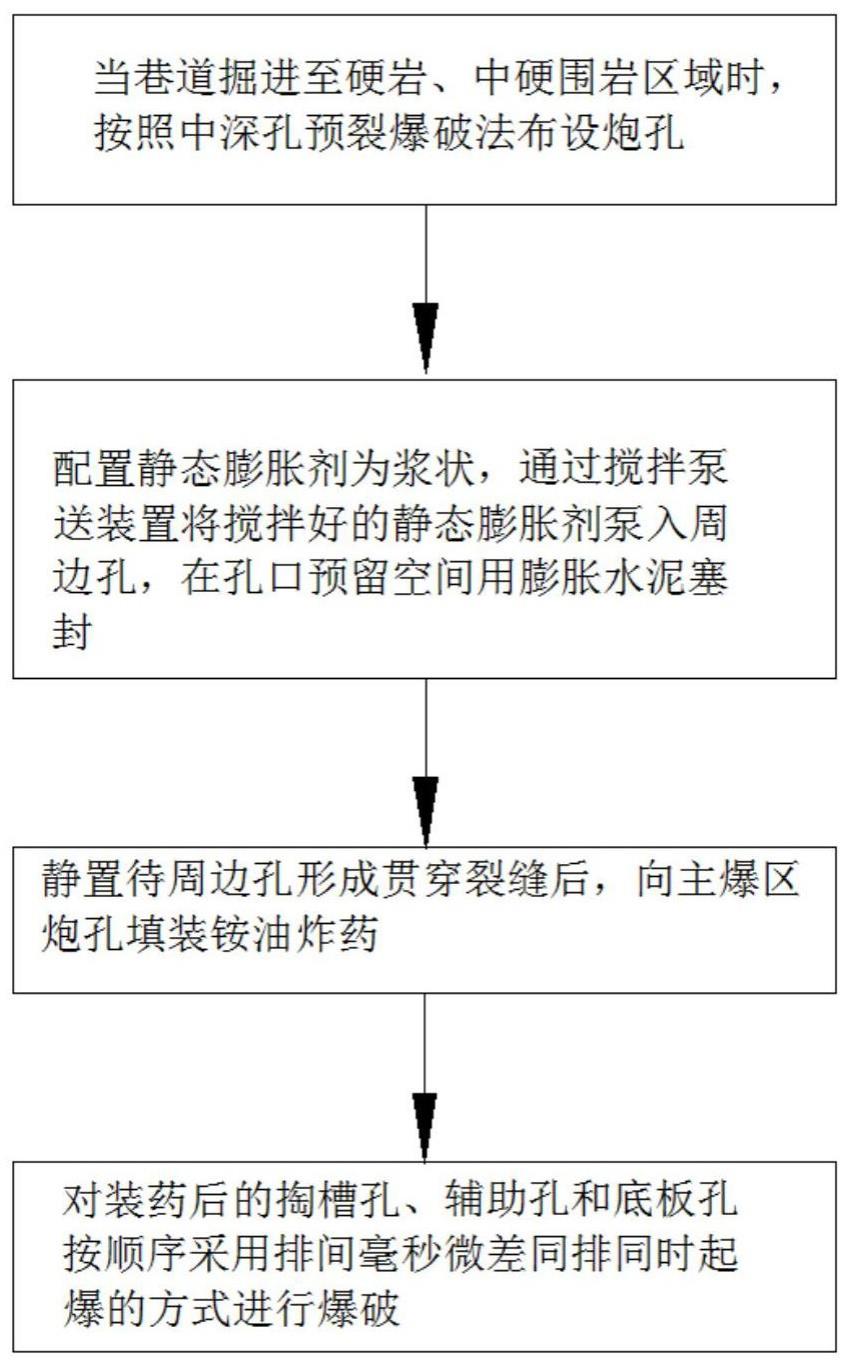

3、一种基于膨胀预裂的巷道光面成形方法,包括以下步骤:

4、步骤1,当巷道掘进至硬岩、中硬围岩区域时,按照中深孔预裂爆破法布设炮孔;

5、步骤2,配置静态膨胀剂为浆状,通过搅拌泵送装置将搅拌好的静态膨胀剂泵入周边孔,在孔口预留空间用膨胀水泥塞封;

6、步骤3,静置待周边孔形成贯穿裂缝后,向主爆区炮孔填装铵油炸药;

7、步骤4,对装药后的掏槽孔、辅助孔和底板孔按顺序采用排间毫秒微差同排同时起爆的方式进行爆破。

8、步骤1中,按照所述中深孔预裂爆破法布设炮孔,具体为:在岩体开挖分界线施工静态破碎钻孔作为周边孔,在主爆区施工炮孔作为掏槽孔、辅助孔和底板孔。

9、所述周边孔的中心应落在开挖分界线上,施工时向下倾斜5~10°,孔径42mm,间距不应超过孔径的6倍,孔深保持垂直进尺距离,垂直进尺即每循环向设计方向推进的距离。

10、所述辅助孔距开挖轮廓线内500mm处,孔间距为500mm、直径42mm,环形布设。

11、所述底板孔中心沿开挖轮廓线底部边界,水平布置。

12、所述掏槽孔布设在巷道中心位置,周围4个炮孔不装药作为自由面和破碎补偿空间。

13、步骤2中,所述配置静态膨胀剂为浆状,具体为:按照水和膨胀剂的比例范围在0.26~0.33,将水和膨胀剂倒入高压泵中搅拌成均匀的浆状。

14、步骤3中,向所述炮孔内装药,具体为:所述炮孔均采用不耦合连续装药,将数码电子雷管捆扎在孔口使用导爆索连接孔内炸药,并使用膨胀水泥进行炮孔封堵。

15、步骤4中,所述对装药后的掏槽孔、辅助孔和底板孔按顺序采用排间毫秒微差,同排同时起爆的方式进行爆破,具体为:采用数码电子雷管组成电爆网路,由数码电子雷管在孔口引爆通过导爆索传爆至孔内炸药;微差爆破采用分单元毫秒延时爆破,掏槽孔、辅助孔及底板孔分别作为单一的起爆单元,每单元内炮孔的延时设置相同,各单元之间间隔0~100ms,起爆顺序为掏槽孔——辅助孔——底板孔。

16、本发明的技术方案适用于光面爆破技术掘进巷道过硬岩的工况条件,特别适用于预裂爆破掘进硬岩巷道,其能够产生的技术效果为:

17、本发明使用膨胀剂在破碎岩石过程,可以精确控制膨胀压力的输出范围在岩体抗拉强度与抗压强度之间,不在保留岩体产生压碎区,尽可能地控制压裂隙的产生和扩展。

18、本发明在预裂爆破时,不产生空气冲击波无序扩展裂隙,对保留岩体的稳定性扰动极小。

19、本发明可以有效控制光面爆破时的超欠挖问题,保护围岩稳定性。

技术特征:

1.一种基于膨胀预裂的巷道光面成形方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于膨胀预裂的巷道光面成形方法,其特征在于:步骤1中,按照所述中深孔预裂爆破法布设炮孔,具体为:在岩体开挖分界线施工静态破碎钻孔作为周边孔,在主爆区施工炮孔作为掏槽孔、辅助孔和底板孔。

3.根据权利要求2所述的一种基于膨胀预裂的巷道光面成形方法,其特征在于:所述周边孔的中心应落在开挖分界线上,施工时向下倾斜5~10°,孔径42mm,间距不应超过孔径的6倍,孔深保持垂直进尺距离,垂直进尺即每循环向设计方向推进的距离。

4.根据权利要求2所述的一种基于膨胀预裂的巷道光面成形方法,其特征在于:所述辅助孔距开挖轮廓线内500mm处,孔间距为500mm、直径42mm,环形布设。

5.根据权利要求2所述的一种基于膨胀预裂的巷道光面成形方法,其特征在于:所述底板孔中心沿开挖轮廓线底部边界,水平布置。

6.根据权利要求2所述的一种基于膨胀预裂的巷道光面成形方法,其特征在于:所述掏槽孔布设在巷道中心位置,周围4个掏槽孔不装药留设空孔作为自由面和破碎补偿空间。

7.根据权利要求1所述的一种基于膨胀预裂的巷道光面成形方法,其特征在于:步骤2中,所述配置静态膨胀剂为浆状,具体为:按照水和膨胀剂的比例范围在0.26~0.33,将水和膨胀剂倒入高压泵中搅拌成均匀的浆状。

8.根据权利要求1所述的一种基于膨胀预裂的巷道光面成形方法,其特征在于:步骤3中,向所述炮孔内装药,具体为:所述炮孔均采用不耦合连续装药,将数码电子雷管捆扎在孔口使用导爆索连接孔内铵油炸药,并使用膨胀水泥进行炮孔封堵。

9.根据权利要求1所述的一种基于膨胀预裂的巷道光面成形方法,其特征在于:步骤4中,所述对装药后的掏槽孔、辅助孔和底板孔按顺序采用排间毫秒微差,同排同时起爆的方式进行爆破,具体为:采用数码电子雷管组成电爆网路,由数码电子雷管在孔口引爆通过导爆索传爆至孔内炸药;微差爆破采用分单元毫秒延时爆破,掏槽孔、辅助孔及底板孔分别作为单一的起爆单元,每单元内炮孔的延时设置相同,各单元之间间隔20~100ms,起爆顺序为掏槽孔——辅助孔——底板孔。

技术总结

本发明属于采矿技术领域,一种基于膨胀预裂的巷道光面成形方法,包括以下步骤:步骤1,当巷道掘进至硬岩、中硬围岩区域时,按照中深孔预裂爆破法布设炮孔;步骤2,配置静态膨胀剂为浆状,通过搅拌泵送装置将搅拌好的静态膨胀剂泵入周边孔,在孔口预留空间用膨胀水泥塞封;步骤3,静置待周边孔形成贯穿裂缝后,向主爆区炮孔填装铵油炸药;步骤4,对装药后的掏槽孔、辅助孔和底板孔按顺序采用排间毫秒微差同排同时起爆的方式进行爆破。本发明使用膨胀剂在破碎岩石过程,可以精确控制膨胀压力的输出范围在岩体抗拉强度与抗压强度之间,不在保留岩体产生压碎区,控制了压裂隙的产生和扩展并控制岩体拉裂缝沿开挖分界线发展。

技术研发人员:李坤蒙,李元辉,丁跃跃,王硕,于鹏飞,王永疆,汪昕

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!