一种多层岩棉压合系统的制作方法

本发明涉及岩棉生产设备,具体为一种多层岩棉压合系统。

背景技术:

1、岩棉板的生产流程是先将玄武岩矿渣放入高熔炉充分融化,然后高速离心甩丝,再用鼓风机冷却成型,同时喷吹憎水剂、粘结剂、粘合剂定型,随后在钟摆装置中进行堆叠平铺,根据订单需求,改变堆叠层数,以保证厚度,然后在滚筒间进行压实,增加密度,再高温烘干,切割即可得到岩棉板。

2、实际生产过程中,由于岩棉纤维板单层厚度较薄,因此需要多层堆叠以满足订单需求,纤维板内部纤维方向较为一致,厚度方向纤维连续性较差,多层板之间的连接,主要依靠其中粘合剂,整体的一体性较差,容易出现分层等问题;而且对于流水线生产的岩棉板,其边缘位置因为平整度较差,且密实度相较中间位置较差,在实际加工中,多数会被裁切,裁切过程产生大量粉尘,且存在大量的原材料浪费,而且裁切后的岩棉板端面,存在较多细碎的短纤维,极易剥落,当其裸露在外时,存在水分渗透的问题,影响板材整体的耐久性。

3、如申请号为202110838228.8的中国专利,公布了一种通过穿刺针,对岩棉纤维丝进行走向调整,以满足岩棉板纵向强度,降低分层风险的方法,但是该方法中,采用穿刺针内套弹性挂线钩的结构,且采用电磁推杆进行驱动往复运动,整体能耗较高,且对挂线钩的刚性、韧性和耐磨性要求较高,且穿刺针整体耗损较大,整体生产成本难以控制。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供一种多层岩棉压合系统,通过调整部在岩棉压前,进行纵向纤维的拉伸,增加多层纤维板之间的纤维连接量,从而提升多层板之间的连接度,避免出现分层现象,同时在边缘位置,通过中间层内折和外层纵向限位包裹,提升外露面的包裹度和平整度,可以直接不用裁切直接使用,节约生产工序,降低生产成本,可以有效解决背景技术中的问题。

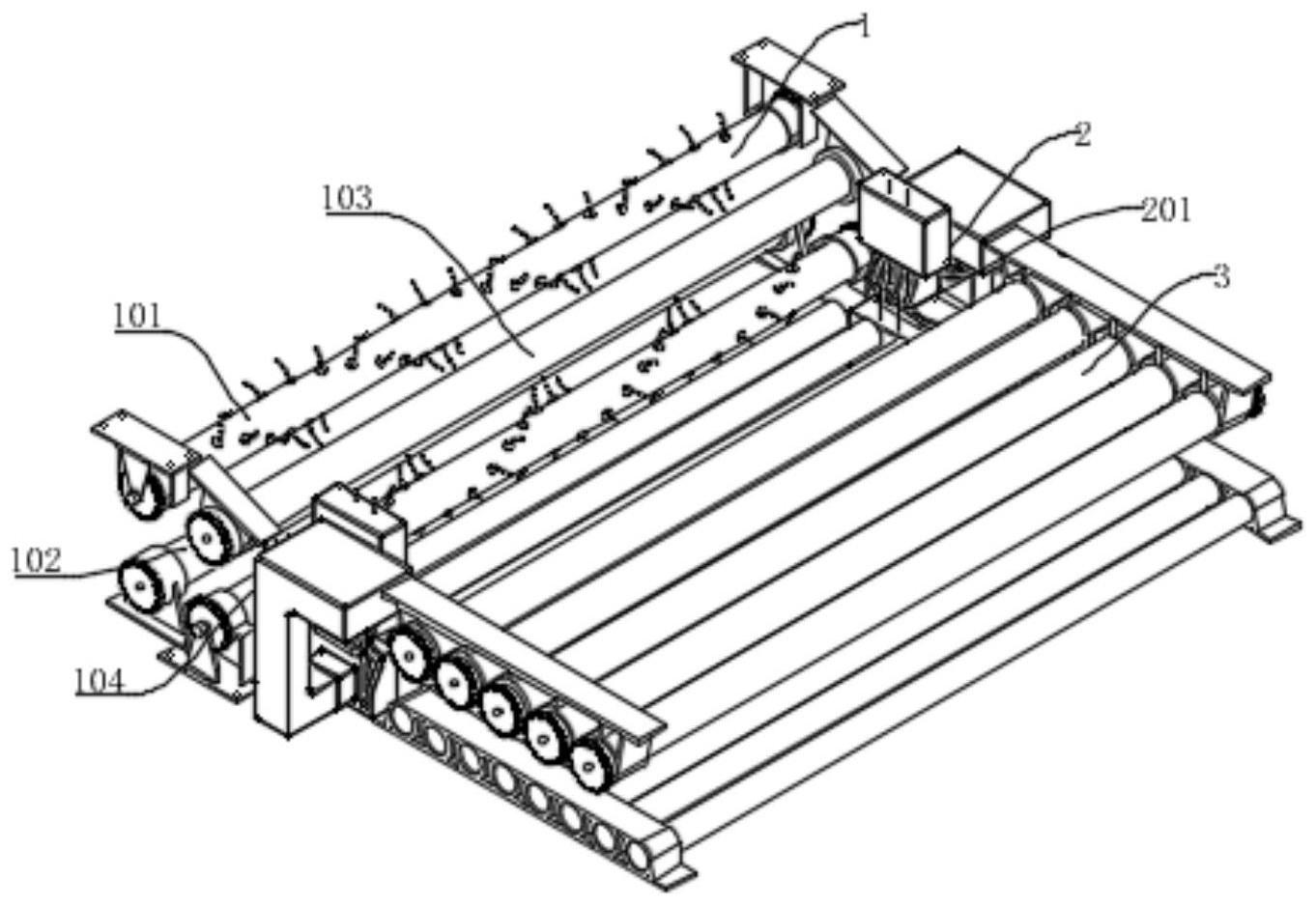

2、为实现上述目的,本发明提供如下技术方案:一种多层岩棉压合系统,包括调整部、封边部和压合部;

3、调整部,包括上下两层压合辊组,且每层压合辊组内均交替布置有若干组调整辊和覆压辊,上下两侧压合辊组内的调整辊交错布置;

4、调整辊,包括绝对固定的芯轴,相对芯轴同轴转动的外光筒,沿外光筒径向自转且绕芯轴公转的调整钩针,所述芯轴与调整钩针之间通过锥齿轮副连接;

5、覆压辊,与调整辊直径相等且平行布置,呈圆柱状;

6、封边部,包括通过摆动对岩棉板侧边进行拍打的侧边拍打,和分布于边缘上下两侧且可以纵向往复的竖向钩针;

7、所述侧边拍打的拍打部为中层向内折叠的v形结构,且折弯位置设置有若干组竖向的通孔;当侧边拍打运动至与岩棉板最大接触位置时,竖向钩针能够通过竖向的通孔贯穿侧边拍打的两个折面;

8、压合部,包括上下两组压合辊组,所述压合部内压合辊组的直径和间距均小于或等于调整部内压合辊的直径和间距。

9、作为本发明的一种优选技术方案,所述外光筒表面呈螺旋线形排布有若干组通孔,所述通孔内设置有安装帽,所述调整钩针与安装帽相对转动安装;

10、采用安装帽的方式便于调整钩针的拆装和更换,提升整体的尾流便利性,优选通孔为沉孔,安装帽能够内嵌于沉孔内,以保证外光筒表面的光滑度;

11、所述外光筒端部同轴固定设置有端部链轮,所述芯轴与端部链轮同轴转动安装;

12、安装时,端部链轮通过安装座与机架固定安装,其中芯轴与安装座直接固定,当调整辊在受驱动转动时,其外光筒的圆周面线速度与流水线进给速度一致,且调整钩针随外光筒一同绕芯轴公转,且在公转过程中,芯轴内同轴布置太阳轮锥轮,而调整钩针端部设置行星锥轮,二者相互啮合,即调整钩针在公转的同时发生自转,当其插入岩棉层后,会将内部岩棉向上带起,穿过多层岩棉板,形成纵向纤维。

13、所述覆压辊端部同轴固定有端部链轮,同一层的覆压辊和调整辊端部的端部链轮通过链条与动力源连接。

14、作为本发明的一种优选技术方案,所述调整钩针为月牙形或螺旋形,所述调整钩针底端为尖锥状且设置有弯钩;

15、由于调整辊与岩棉板处于持续相对运动状态,采用直的调整钩针会使其插入角度较小,易造成调整钩针崩断的问题,通过设置月牙形或螺旋形的调整钩针,能够增加其插入角度,避免钩针崩断。

16、作为本发明的一种优选技术方案,所述侧边拍打为杠杆结构,且中间部分与竖直转轴转动安装,其自由端设置有往复运动的摇杆机构;所述竖向钩针内设置有上下往复运动的摇杆机构,所述竖向钩针底部为尖锥状且设有朝向下游侧的弯钩;上下两侧的钩针交错布置,且运动速度一致;

17、通过杠杆结构和摇杆机构,带动侧边拍打对岩棉板的侧边进行持续拍打,且借助其v形结构,使岩棉层的中层向内压缩,压缩后,由上下两组交错布置的竖向钩针进行岩棉纤维的竖向拉伸,该拉伸部分为上层或下层岩棉层内的纤维,即将岩棉板边缘上下两侧的岩棉纤维相互编织交叉,从而起到包边的效果,提升岩棉板侧边的包裹性能。

18、作为本发明的一种优选技术方案,所述侧边拍打和竖向钩针的摇杆机构输入端通过变速箱与动力源连接,所述侧边拍打和竖向钩针的往复频率比为n:1,n≥3;

19、通过对侧边拍打和竖向钩针的往复频率调整,使得岩棉板侧面能够被充分拍打,保证其压缩量,且受拍打最大行程限制,保证岩棉板侧边的平整性。

20、作为本发明的一种优选技术方案,所述调整部内下层的压合辊组公切面为水平面,上层的压合辊组公切面为夹角为α1的斜面或夹角逐渐减小且最后一级夹角为α1的多级斜面,5°≤α1≤30°;所述调整辊布置在斜面的尾端或最后一级斜面对应的位置;

21、将调整辊设置在完全压合前的预压合阶段,此时岩棉较为蓬松,其岩棉纤维活动空间较大,活动受限较小,在拉伸时不易扯断,易于进行纵向纤维编织。

22、作为本发明的一种优选技术方案,所述压合部下层的压合辊组直径和轴间距均小于调整部内压合辊组的直径和轴间距,且延伸至封边部内;所述压合部上层的压合辊组直径和轴间距与调整部内压合辊组直径和轴间距相等,且公切面为夹角为α2的斜面,0°≤α2≤2°。

23、与现有技术相比,本发明的有益效果是:本多层岩棉压合系统采用调整钩针从岩棉板的上下两侧分别对岩棉板内纤维进行纵向拉伸,增加纵向纤维量,从而避免岩棉板分层,能够减少岩棉板内粘结剂用量,提升环保等级,降低生产成本。

24、同时调整钩针采用随调整辊公转加自转的结构设计,并结合调整钩针的月牙形或螺旋形结构设计,改善入针角度,减少入针时的形变量,降低钩针的韧性要求,和钩针的磨损量,延长钩针使用寿命,降低生产成本,同时由于调整钩针在入针和出针时,自身会发生自转,带动其勾起的纤维与对应层的纤维之间发生缠绕,提升不同层岩棉纤维的一体性。

25、同时,采用侧边的封边部进行封边,利用v形的侧边拍打,在侧边排出v形的褶皱,再利用竖向钩针将上下层岩棉的纤维进行拉伸编织,在后续压合后,便会形成包裹侧边的效果,能够在不对侧边进行裁切的前提下保证侧边的平整度,减少原料的浪费,提升产出率。

- 还没有人留言评论。精彩留言会获得点赞!