高阻隔高模量耐温薄膜及其制备方法与流程

本发明涉及装置高分子薄膜加工领域,尤其是指一种高阻隔高模量耐温薄膜及其制备方法。

背景技术:

1、对于液体类物料的包装由于需要避免在运输、存放过程中出现内容物减少的情况,因此需要具有较高阻隔性能的可回收的环保包装(主要是要求具有较高水蒸气阻隔性),同时随着绿色环保理念的推广,可回收的环保包装越来越受到市场的青睐,现有的可回收的环保包装以单一类材质制成的包装为主,为此,可通过增加包装膜厚度,或者增加高密度聚乙烯的含量(以聚乙烯为主要材质制备的可回收包装)以提高包装袋的水蒸气阻隔性,但上述方式会造成包装成本的增加,以及不符合减塑减材的环保趋势。

2、为了解决上述问题,专利wo2007106671公开了一种将有机黏土掺混到高密度聚乙烯内进行混合改性后制造出具有较低水蒸气透过率的流延薄膜的方案,掺混有机黏土的流延薄膜的脆性增大,导致包装膜韧性和抗跌落性下降,容易造成包装运输、货架存放转移过程中出现破包,且该混合组分制造的薄膜,经过机械方向拉伸,薄膜会在黏土粒子附近形成空隙,这些空隙可以允许气体分子自由通过,降低薄膜对气体的阻隔性。另外,专利cn106633330a公开了使用线性低密度聚乙烯、成核剂和石油树脂的聚乙烯组合物通过双向拉伸的工艺得到的较高模量的聚乙烯薄膜的方案,但上述方案中,由于薄膜主体使用了熔点、软化点较低的线性低密度聚乙烯,导致膜体的耐温性较差,在高温制袋过程中其表层容易被热封刀烫坏,且受热后容易产生横向收缩变形,影响包装袋外观及完整性,且薄膜的弹性模量受限,导致薄膜在印刷过程中容易产生拉伸变形,印刷失真;为此,亟需一种具有较低水蒸气透过率,且耐温性稳定和弹性模量较高的可回收的环保包装材料。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种高阻隔高模量耐温薄膜,具有较低水蒸气透过率,且耐温性稳定和弹性模量较高,以及便于回收利用。

2、为了达到上述目的,本发明采用以下技术方案:

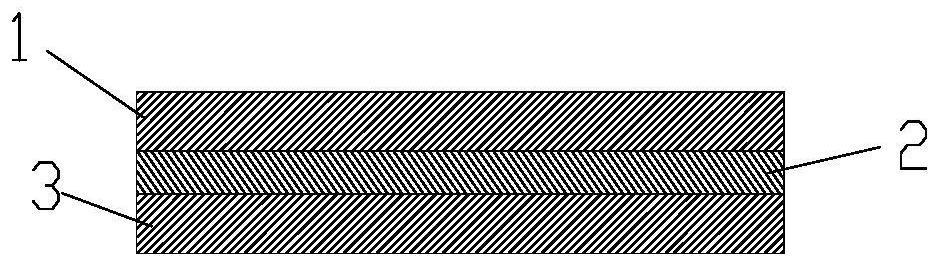

3、高阻隔高模量耐温薄膜,包括膜体,膜体总厚度为20-50μm,所述膜体包括叠置的第一层、第二层和第三层;第一层和第三层由改性聚乙烯制成,改性聚乙烯包含高密度聚乙烯、氢化石油树脂和成核剂,其中高密度聚乙烯的密度ρ1为0.950-0.970g/cm3,第一层、第三层中氢化石油树脂的重量比例为20-50%,成核剂的重量比例为0.1-1%;第二层包含茂金属聚乙烯和热稳定剂,其中茂金属聚乙烯的密度ρ2与高密度聚乙烯的密度ρ1的关系满足0.01≤ρ1-ρ2≤0.05,1≤ρ1/ρ2≤1.07。

4、与现有技术相比,本发明的一种高阻隔高模量耐温薄膜,具有以下有益效果:

5、(1)本发明的第一层、第三层由包含高密度聚乙烯的改性聚乙烯制成(水蒸气阻隔性好),第二层由茂金属聚乙烯制成(保持一定韧性),三层膜体对水蒸气的阻隔性较好(水蒸气的透过率低);

6、(2)本发明的第一层、第三层由包含高密度聚乙烯的改性聚乙烯制成,第二层由茂金属聚乙烯制成,其中茂金属聚乙烯的密度ρ2与高密度聚乙烯的密度的ρ1相接近;由于三层结构主要组分均为线性聚乙烯分子,从而使三层结构具有良好的成膜效果(膜体结构和形态稳定),另外,茂金属聚乙烯的密度ρ2与高密度聚乙烯的密度的ρ1相接近,经过机械方向拉伸后,膜体整体(三层结构)具有较高的弹性的模量,且保持一定的横向韧性,避免使用过程中脆裂;

7、(3)本发明的第一层、第三层由包含高密度聚乙烯的改性聚乙烯制成,其中聚乙烯树脂的结晶更完善(密度越大),其耐热性也随之提高,从而使本发明具有较高耐热性,将本发明用作包装膜材料时能够适用于高温下的应用场景;

8、(4)通过向高密度聚乙烯中添加成核剂和氢化石油树脂,成核剂可促进高密度聚乙烯形成更有规律,更完善的结晶,大大增加气体分子通过薄膜时的路径长度,从而提高对气体的阻隔性,利用氢化石油树脂高软化点、高玻璃化温度,混合后限制高密度聚乙烯未结晶链段的运动,增加了气体分子在非晶区域透过的难度;两部分协同作用,提高高密度聚乙烯对气体分子,尤其是水蒸气分子的阻隔性;

9、(5)膜体主要成分为线性聚乙烯分子和助剂,物料组成简单,便于对其进行回收再造利用。

10、进一步的,高密度聚乙烯在2.16kg负载下,190℃时的熔体流动速率为0.1-2.0g/10min。

11、通过选择合适密度和熔融指数(熔体流动速率)的高密度聚乙烯(熔点高、密度大的),一方面,对于加工过程,其有利于制备出结晶速度和晶粒尺寸稳定的高密度聚乙烯,从而便于熔融挤出和拉伸成膜,且在单向拉伸时可以更高效地拉伸和退火,以及使用更高的退火温度,另一方面,对于膜体成品,其能确保成品膜体具有足够的韧性,以及保证膜体具有良好耐温性和对水蒸气的阻隔性。

12、进一步的,氢化石油树脂为c5氢化石油树脂,

13、本发明采用的c5氢化石油树脂为低分子聚合物(低分子量的烃类聚合物),且与聚乙烯的相容性较好,c5氢化石油树脂高软化点、高玻璃化温度,混合后限制高密度聚乙烯未结晶链段的运动,增加了气体分子在非晶区域透过的难度。氢化后提高了耐热性。

14、进一步的,氢化石油树脂的软化点为110-140℃。

15、氢化石油树脂的软化点适中(石油树脂开始变软时的温度,若软化点低于110℃,会导致其软化与载体熔融过程差异大,影响高效率混合)。

16、进一步的,成核剂为六氢邻苯二甲酸盐、甘油醇盐、山梨醇缩醛类、环羧酸盐、二环羧酸盐和硬脂酸盐中的至少一种。

17、所述成核剂能够起到诱导聚乙烯产生大量微晶并提高结晶速率的作用,从而减少了聚乙烯的结晶尺寸和结晶速率的不均匀性,有助于高密度聚乙烯形成更均匀、更完善的结晶,使其具有更高的结晶度和更高的熔融温度,能够提高晶区部分的模量,延长气体分子透过薄膜时通过的路径,从而提高阻隔性,即提高了气体的阻隔性。

18、进一步的,茂金属聚乙烯的共聚单体为己烯和辛烯,茂金属聚乙烯的密度ρb为0.910-0.945g/cm3。

19、选用共聚单体为己烯和辛烯的茂金属聚乙烯,从而使第二层有足够的韧性。

20、进一步的,第一层、第三层各占膜体总重量的20-45%,第二层占膜体总重量的10-60%。

21、本发明的另一目的在于提供一种上述高阻隔高模量耐温薄膜的制备方法,包括:

22、将各层的原料按照重量比例加入多层共挤设备对应的料斗内,并通过多层共挤设备的多层共挤复合机构挤出膜坯,对膜坯进行吹膜形成膜体;挤出过程中,上表面层、下表面层的原料分别经过对应的双螺杆挤出机分别进行混合改性;

23、对膜体进行在线或离线的机械方向单向拉伸处理;

24、对膜体进行电子束辐照处理;

25、对膜体进行表面电晕处理。

26、与现有技术相比,本发明的高阻隔高模量耐温薄膜的制备方法,具有以下有益效果:

27、(1)本发明中,机械方向的单向拉伸工艺可以使膜体分子链、结晶沿机械方向取向,从而增长气体分子进入并穿过薄膜时需要渗透的距离,提高膜体的阻隔性;

28、(2)通过使膜体经过拉伸处理、电子束辐照和电晕处理后能形成高规格的膜体组合体,以及提高膜体组合体的结构强度、阻隔性能、加工性能,且电子束辐照和电晕处理处理后的膜体组合体外表面形成较好的附着力,便于后续加工使用。

29、进一步的,对膜坯进行单向拉伸处理时,使用具有负压吸附的拉伸辊对膜坯进行拉伸,拉伸辊上的负压为200-250mbar,拉伸温度在113-118℃,拉伸倍率为1:3-1:10。

30、上述设置方式具有以下有益效果:

31、(1)薄膜沿机器方向纵长拉伸定型时,其薄膜宽度方向上会出现横向回缩(宽度无法拉伸到预设长度)和薄膜边缘出现边缘堆积(边缘厚度无法拉伸到预设厚度),导致薄膜质量(宽度和平坦度)无法达到预定目标,影响后续薄膜的加工;本发明通过使用具有负压吸附的拉伸辊,使膜体组合体被紧密吸附在拉伸辊上,从而减少其在拉伸处理中出现横向回缩和边缘堆积的情况,另外,通过将拉伸辊上的负压设定为200-250mbar,从而控制在本发明的薄膜厚度范围在20-50μm,能避免膜体组合体在拉伸过程中因为负压吸力过大而破损以及拉伸不平坦,以及避免负压吸力过小而无法使膜体组合体紧贴在拉伸辊上;

32、(2)关于拉伸温度:若拉伸温度过低,则膜体拉伸的过程中容易出现薄膜断裂、破孔等异常缺陷;若拉伸温度过高,则膜体的分子链段与结晶出现一定程度的松弛,导致拉伸取向效果有限,影响阻隔性提高的效果;关于拉伸倍率;若而拉伸倍率过低,则膜体的取向程度有限,无法有效提高阻隔性;若拉伸倍率过高,则容易超过高分子薄膜的拉伸极限,频繁出现断膜,无法稳定加工。薄膜经过在特定温度下单向拉伸一定倍率,薄膜的片晶可以得到规整的取向,从而提高拉伸方向的弹性模量,有助于抵抗机械方向的拉力而产生变形。

33、进一步的,对膜体进行电子束辐照处理时,每平方米膜体的电子束辐照量为5-20mrad。

34、通过使用特定强度的电子束辐照处理,可以使受处理的薄膜表面产生自由基而进行一定程度的交联,提高薄膜表面的分子量,使本发明制造出的膜体在受到热封刀热封时,可以耐受更高温的条件。

- 还没有人留言评论。精彩留言会获得点赞!